基于 AIAG & VDA FMEA, FMEA软件 CoreFMEA 总结了 DFMEA 第四步“失效分析”的关键要点如下:

1. 确定潜在失效模式

- 全面识别:基于对产品或系统的深入理解,以及过往的经验教训,识别出所有可能的失效模式。包括产品在不同环境、不同使用条件下可能出现的功能丧失、功能降低、功能不稳定等情况。

- 多方法结合:采用结构分析、功能分析、类比分析、头脑风暴等多种方法。例如通过绘制结构树、框图等明确产品组成要素及关系,识别组件或子系统的失效点;借鉴同类产品历史失效案例预测可能的失效;组织跨职能团队进行头脑风暴,从多角度提出失效模式。

- 细化分类:参考 FMEA 手册中对失效的分类,如功能丧失、功能逐渐降低、功能时有时无、功能时好时坏、非预期功能出现、功能停滞、错误方向等,确保对失效模式的识别不遗漏且描述准确。

2. 确定失效模式的影响

- 考虑多方面影响:评估失效模式对产品性能、安全性、可靠性、可维护性等方面的影响,以及如何传递到上一级系统或最终用户。如汽车发动机的某个零件失效,可能影响发动机性能,进而影响车辆行驶安全和驾驶体验。

- 关注影响特性:分析失效影响的范围,看是否影响产品整体功能、安全性、法规合规性、客户满意度等;判断失效影响的程度,是轻微还是导致产品完全失效或引发安全事故;确定失效影响的持久性,是暂时还是长期;考虑失效影响的可探测性,是否容易被检测到。

3. 确定失效模式的原因

- 多维度分析:失效原因可能涉及设计缺陷、材料选择不当、制造工艺问题、环境因素等。采用因果图分析,从人、机、料、法、环等维度找出可能原因;运用故障树分析,将失效模式作为顶事件,分解出中间事件和底事件,找出根本原因。

- 专业评审验证:邀请行业专家或资深人士对失效模式进行评审,获取专业意见和建议。通过模拟试验、加速寿命试验等方法,验证失效原因的有效性,收集更多关于失效模式的信息,如在产品开发中通过试验验证材料在特定环境下是否会导致失效。

4. 建立逻辑关系

- 构建“瀑布模型”:将失效影响、失效模式和失效原因之间的逻辑关系以“瀑布模型”的方式进行展示,上一层级的失效模式为下一层级的失效影响,下一层级的失效模式即为上一层级的失效原因,在FMEA表中体现出三个层级之间的逻辑关系。

- 追溯与预判:通过这种逻辑关系,既能从当前的失效模式追溯到可能的原因,也能预判该失效模式可能对上一级系统或最终用户产生的影响,有助于全面理解失效的传播路径和影响范围。

5. 准确清晰记录

- 规范描述:在FMEA表格中,对识别出的潜在失效模式、失效影响和失效原因进行准确、清晰的记录,避免使用模糊或模棱两可的语言,确保团队成员和其他相关人员能够理解和使用这些信息。

- 保持完整:记录要涵盖失效分析的各个方面,包括分析过程中使用的方法、数据来源、发现的问题以及得出的结论等,形成完整的失效分析文档,为后续的风险评估、措施制定和项目追溯提供可靠依据。

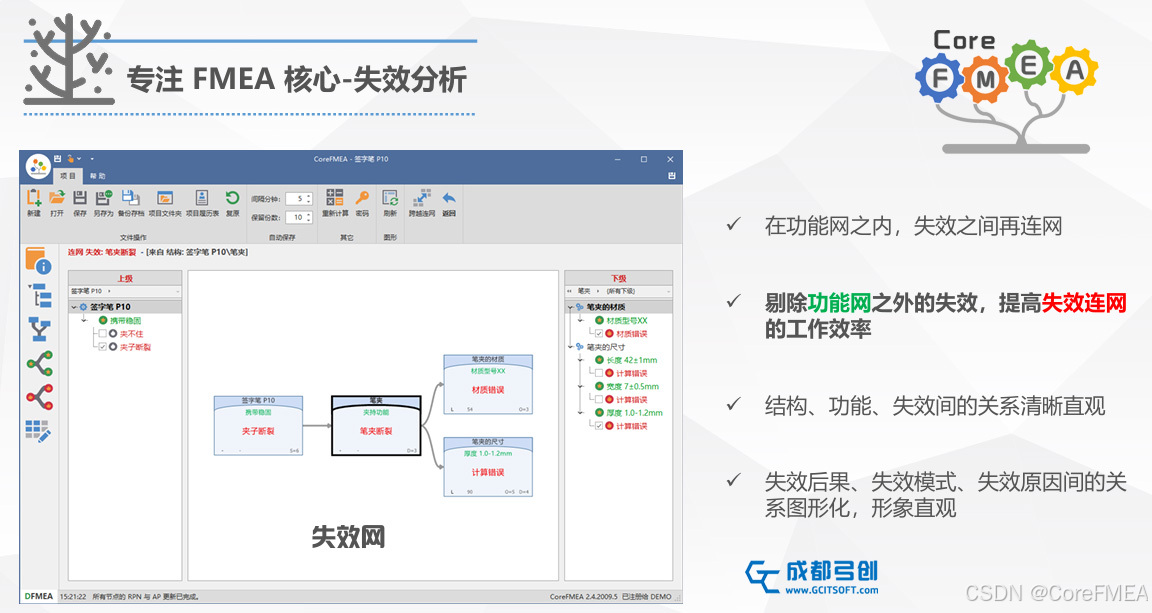

FMEA软件 CoreFMEA 助力您失效分析与连网,显著提升失效分析的效率与准确性。

“工欲善其事,必先利其器” FMEA软件 CoreFMEA 显著提升 FMEA 工作效率

1769

1769

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?