工业机器人控制与编程方法综述

皮耶特罗·比兰恰1*,朱莉安娜·施密特2,罗伯托·拉法埃利1,玛格丽塔·佩鲁齐尼3,马尔切洛·佩利恰里1

摩德纳-雷焦艾米利亚大学工程科学与方法系,意大利雷焦艾米利亚42122

摩德纳-雷焦艾米利亚大学InterMech MO.RE,意大利摩德纳41125

摩德纳-雷焦艾米利亚大学“恩佐·法拉利”工程系,意大利摩德纳41125

通讯作者:pietro.bilancia@unimore.it

引用信息:Bilancia, P.; Schmidt, J.; Raffaeli, R.; Peruzzini, M.; Pellicciari, M. An Overview of Industrial Robots Control and Programming Approaches. Appl. Sci. 2023, 13, 2582. https://doi.org/10.3390/app13042582

学术编辑:保罗·伦纳、安娜·马丁斯·阿马罗、保罗·诺布雷·巴尔比斯·多斯雷斯、米歇尔·安布里科

收稿日期:2023年2月2日

修订日期:2023年2月13日

录用日期:2023年2月15日

发布日期:2023年2月16日

版权信息:© 2023年,作者。许可方为瑞士巴塞尔的MDPI。本文为开放获取文章,根据知识共享署名(CC BY)许可协议(https://creativecommons.org/licenses/by/4.0/)发布。

摘要:如今,制造工厂需要具备灵活性,以便快速响应客户需求,在不影响生产效率的前提下调整生产和工艺流程。在这种背景下,工业机器人(IRs)因其多功能性成为现代工厂的主要资源,能够执行灵活、可重构且零缺陷的制造任务。即便如此,商用工业机器人的控制和编程仍是其有效应用的限制因素,尤其在动态生产环境或需要复杂应用的情况下。这些问题推动了新技术的发展,以支持更高效的机器人控制和编程方法。本研究旨在识别和评估过去几十年科学文献及机器人行业提出的主要方法。在批判性回顾标准工业机器人控制原理图后,本文讨论了现有的控制替代方案,并总结了它们的特点、应用范围和存在的局限性。

关键词:工业机器人;机器人控制;机器人编程;指令流;轨迹流;开放式控制器

1. 引言

工业4.0(I4.0)几乎改变了每个工业领域,新数字技术和信息物理技术的推广也改变了制造工厂的面貌[1]。如今,人们期望制造工厂能以最低成本生产零部件,并能够根据生产能力和功能的变化快速调整其结构[2]。生产正朝着产品定制化方向转变,为了应对不断变化的市场,自动化设备和智能机器必须能够轻松重新配置任务,并有效地相互协作,以实现最高的生产效率和质量。工业4.0的主要挑战之一是在支持不同硬件和软件平台的同时,适应工程变更的复杂性,并且在过程执行期间保持设备足够的稳健性、安全性和可靠性[3]。

在过去30年里,机器人在工业领域的应用越来越广泛,尤其是在汽车和电气/电子领域[4,5]。特别是从20世纪70年代初开始,科学技术的进步促进了机器人的普及,如今,工业机器人在现代智能工厂中发挥着关键作用,执行多种任务,如物料搬运、取放、产品包装、检测、码垛、精密装配、加工和增材制造操作[6]。然而,尽管工业机器人的机械结构具有极高的多功能性,但其控制器的封闭架构仍然是上述挑战的限制因素。换句话说,工业机器人可以被定义为“刚性编程和控制的灵活机器”。

过去,工业机器人被编程用于在静态环境中执行重复性任务。一旦任务确定,随着时间的推移,代码很少进行更改。另一方面,新的制造系统需要动态调整其工艺流程,以满足最新的生产需求,特别是在大规模定制、零缺陷和质量优化方面。这导致了生产系统的复杂性增加,进而使工业机器人的控制和编程也变得更加复杂。

如今使用的大多数工业机器人完全依赖于其制造商的软件平台,机器人编程基于每个机器人供应商提供的特定专有机器人语言[7]。这些特点使得根据当前生产需求进行维护、更新或添加新功能变得困难[8]。此外,缺乏互操作性使得针对不同制造商的工业机器人开发交互多机器人控制变得复杂。另外,工业机器人与其他设备(如外部传感器和执行器)之间的集成和通信也受到限制。平台的异构性阻碍了集成,尤其是在动态环境中[9,10]。因此,生产系统组件之间难以动态地进行通信和数据交换[11],这成为协作工作的障碍。当前工业机器人架构的另一个限制是难以开展更复杂的控制应用,因为对控制系统底层的访问受到限制。

为了填补这些空白,从而扩展机器人的应用范围,近年来,学术界和工业界开发了新技术和控制替代方案。这些方案能够实现更灵活、模块化、独立于制造商的开放式架构,可以集成到不同的工业工厂中,以满足更广泛的生产需求[12,13]。本文旨在概述针对工业机器人研究和测试最多的控制和编程解决方案。具体而言,从文献中识别出相关科学文献并进行比较。除了这些研究工作,还考虑了工业机器人制造商提供的技术。对于每种控制方法,都突出并讨论了其优缺点。然后,概述当前未解决的技术问题,为未来的研究提供支持。

本文的其余部分安排如下。第2节简要描述了收集本研究评估文献的方法。第3节介绍传统工业机器人控制系统的原理图和编程方法。第4节分析和比较所选文献中提出的创新控制架构,并讨论其在工业4.0环境中的适用性,第5节给出结论。

2. 材料与方法

为了获得本研究提出的成果,对工业和科学领域进行了文献检索。具体而言,文献分析的目的是识别工业机器人控制和编程领域当前的问题和需求,并为有关现有工具和方法的讨论提供支持。因此,与全面的综述研究不同,本研究的技术现状仅限于与工业领域相关且在工业环境中有实际应用潜力的科学文献。从这个意义上讲,尚未经过测试或证明适用于实际工业控制器的纯学术作品未被考虑。本研究选择了广泛传播的数据库Scopus、Google Scholar和Web of Science进行研究。搜索中使用的关键词的初步定义基于先前找到的与该主题相关的文献。例如“(工业)机器人控制”“工业机器人编程”“机器人运动控制”“分布式控制架构”“可重构控制”和“开放式机器人控制”。

在第一阶段,选择了约200篇论文并随后进行处理。由于论文的传播需要时间,引用次数不能直接反映论文的相关性,尤其是在最近几年发表的论文。因此,这些文献是根据与主题的契合度进行阅读和评估的,而不是依据引用次数。论文的选择基于作者的判断(特别强调易于应用于工业资产的架构),并且仔细检查了它们的参考文献。除了科学文献综述外,本研究还对商用工业技术进行了调查,重点关注主要的机器人供应商。这些是根据在线提供的内容(即数据表)以及制造商应要求提供的文档(即高级或特定手册)进行分析的。对于每个工业机器人控制器,研究的信息主要涉及接口选项、通信协议和设置,还包括用户可外部访问的元素。

3. 工业机器人控制系统

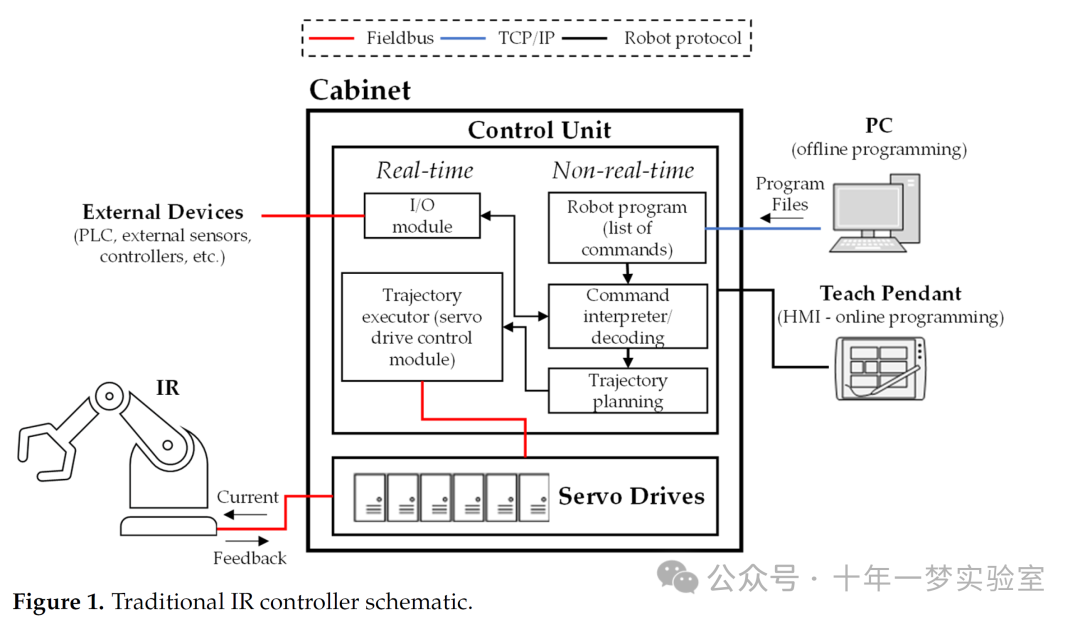

自动化生产工厂由强大的控制系统控制,该系统需要进行输入/输出(I/O)交换、任务排序和动作触发,一组可编程逻辑控制器(PLC)协调整个过程,为设备提供操作特定过程的命令,并接收反馈信息,以便监控和确定这些命令的正确执行情况。现代生产系统由多个控制器管理和监督,即一个或多个可编程逻辑控制器(PLC),它们协调整个过程,并向设备发送命令以操作特定过程,并接收反馈信息,从而能够监控和确定这些命令的正确执行。在一般情况下,工业控制器向设备发送命令,几乎不需要人工干预。具体来说,在工业机器人控制器的情况下,必须实施一种特殊的架构,包括实时和非实时模块,以便能够处理接收到的请求/指令,并同时运行先进的运动控制算法,如图1所示。

图 1. 传统工业机器人控制器示意图。

这是一张传统工业机器人(IR)控制器的原理图,展示了工业机器人控制系统的各个组成部分及其相互连接的关系,具体如下:

通信协议标识

图上方用不同颜色线条标识了三种通信协议:红色代表现场总线(Fieldbus),蓝色代表TCP/IP,黑色代表机器人协议(Robot protocol)。

主要组件

- 控制柜(Cabinet)

:是整个控制系统的物理载体,内部集成了控制单元和伺服驱动器等关键部件。

- 控制单元(Control Unit)

:分为实时和非实时两部分。

- 实时部分

:包含I/O模块(I/O module)和轨迹执行器(Trajectory executor,即伺服驱动控制模块 servo drive control module)。I/O模块用于连接外部设备(如PLC、外部传感器、控制器等),接收外部信号并输出控制信号;轨迹执行器负责根据接收到的指令实时控制机器人的运动。

- 非实时部分

:包括机器人程序(Robot program,即命令列表 list of commands)、命令解释器/解码器(Command interpreter/decoding)和轨迹规划(Trajectory planning)。机器人程序存储在其中,命令解释器对程序中的命令进行解码,轨迹规划模块则负责规划机器人的运动路径。

- 实时部分

- 伺服驱动器(Servo Drives)

:接收来自控制单元的信号,驱动机器人的各个关节运动,并通过电流(Current)和反馈(Feedback)线路与机器人(IR)本体进行交互,实现精确的运动控制。

外部设备连接

- PC

:用于离线编程(offline programming),编写好的程序文件(Program Files)可以传输到控制单元中的机器人程序模块。

- 示教器(Teach Pendant)

:作为人机界面(HMI)用于在线编程(online programming),操作人员可以通过示教器直接向控制单元输入指令,控制机器人的动作。

采用标准的工业机器人控制方法时,机器人的任务,即在编程工作周期内要执行的操作和运动序列,由用户通过一组用特定供应商编程语言编写的指令来定义,并直接下载到控制器单元上。这些指令被逐步读取、解释,并通过路径规划和轨迹生成模块[14]。路径规划计算出一条可行的路径,将起始点(即机器人的初始配置)与末端执行器空间中的终点连接起来,而轨迹生成器结合几何和时间信息,并作为逆运动学问题的输出,提供关节空间中的运动规律。然后,计算出的位置设定点被周期性地发送到伺服驱动器,伺服驱动器根据伺服电机的位置反馈(即安装在每个伺服电机上的角度编码器),通过闭环控制来调制和输送电流给伺服电机。

所有上述步骤传统上都在工业机器人控制柜中执行,伺服驱动器和其他电气组件都安装在控制柜中。通过在线或离线方法对控制逻辑和机器人任务进行编程(如图1所示)是工业中最古老且应用最广泛的做法。然而,这种僵化的方法会导致以下实际问题(也总结在表1中),这些问题严重影响工业机器人的性能,从而限制了它们在现代、完全可重构生产系统中的应用。

- 时间浪费

:机器人任务/序列/周期的任何变更请求都需要中断工厂运行,手动修改机器人程序,然后将其下载到机器人控制器上。在机器人恢复完全运行之前,控制器需要额外的时间来重新初始化系统并以极低的速度进行首次运动[15 - 17],这不可避免地会导致生产系统延误[18]。

- 代码冗余

:现代生产线可能涉及数百个机器人,每个机器人都在本地执行自己的代码。在大多数情况下,类似的任务(即工业机器人工作周期内的程序)在不同的脚本中被多次编程,并下载到每个工业机器人控制器上,这不可避免地增加了需要维护的机器人程序数量。这种情况容易导致故障的出现,并且由于负责在许多独立控制器上更新代码的操作人员之间缺乏沟通,任何重新配置所需的时间也会增加[3,19]。

- 编程语言的局限性

:与机床编程(例如基于G代码)不同,缺乏通用的、独立于制造商的编程语言使得在单个生产工厂中集成不同的机器人技术变得复杂。实际上,每个机器人制造商(如库卡(KUKA)、ABB、发那科(Fanuc)、史陶比尔(Stäubli))的语言在复杂性、语法和语义上都有所不同,需要专业人员进行编程[20]。此外,机器人程序员不得不使用基本命令和库。这些命令和库涵盖了大多数标准编程需求,但不允许进行高级计算和制定复杂的控制策略。通用的离线编程工具(如RoboDK、西门子Process Simulate)使用特定的后处理器将3D建模命令和特征转换为包含特定供应商指令的可直接使用的机器人代码。然而,它们仍然无法涵盖每种商用工业机器人语言的全部函数库,在需要更复杂的编程例程时,无法替代熟练的用户。还应注意的是,工业机器人供应商不支持开发标准化编程语言,因为他们通常不会提供底层控制原理图的详细信息[21]。

- 运动控制有限

:复杂的机器人路径(例如机器人加工、涂胶或精密装配所需的路径)无法通过传统编程有效应用,在传统编程中,可用的运动指令大多局限于点对点(在关节空间中编程)或机器人末端执行器的线性/圆周运动[15 - 17]。原则上,可以将所需的复杂路径离散为一组较小的线段,然后使用标准运动函数,但这会增加控制器的计算负载,并且由于路径拐角数量的增加会降低机器人的速度。实际上,在路径拐角处,程序员唯一可以设置的参数是最大速度和加速度,而轮廓类型由控制器生成,无法修改[22]。一般来说,用户无法访问由编码指令生成的任何运动规律(位置与时间及其导数)。

- 无法补偿干扰

:不期望的动态效应会严重影响工业机器人的位置精度,从而使其无法用于精密制造任务,而标准的控制和编程方法无法补偿这些效应。这主要是由于用户对轨迹生成器中运行的任何低级运动控制算法的访问有限(见第4点)。在硬件方面,需要注意的是,使用伺服电机侧的角度编码器无法捕捉减速器引入的非线性(例如滞后和动态回程误差)[6,23 - 25],因此无法为控制器提供丰富的反馈信息[26]。最后,控制器实时模块的更新时间通常过长(通常为几毫秒),无法校正减速器产生的高频干扰。

- 部件过时

:工业机器人控制器包含许多过时的电子部件,从主CPU(例如奔腾4单核处理器)及其相关的操作系统(例如Windows XP)开始。此外,控制器上的数据存储可用空间非常有限(有时甚至只有25MB),因此必须始终检查新下载项目(程序和数据文件)的大小。

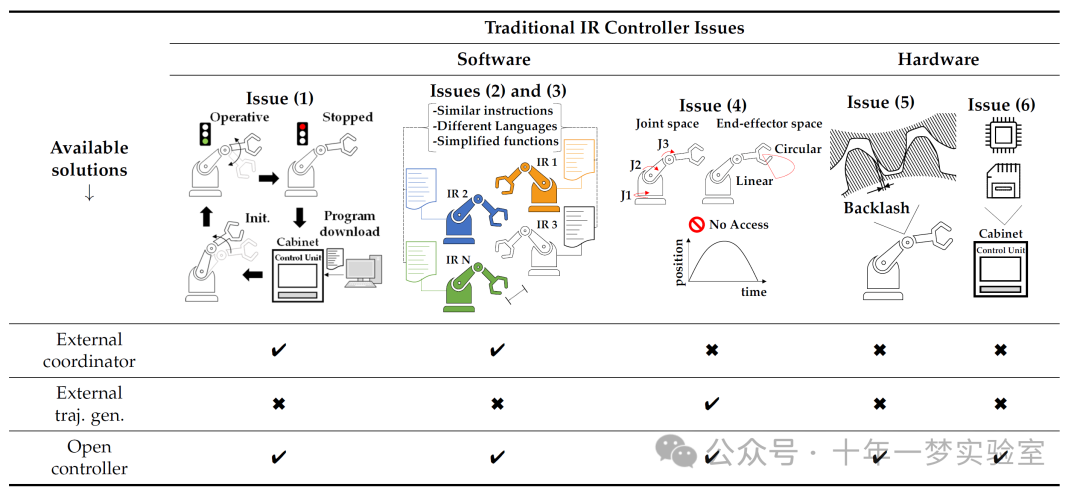

表 1. 使用传统工业机器人(IR)控制器时遇到的实际问题(编号与第 3 节中的一致)以及可行的解决方案。

这张图表主要探讨了传统工业机器人(IR)控制器存在的问题,从软件和硬件两个方面,针对不同的特性进行了分析,各特性旁的符号表示该特性在不同情况下的具备情况,具体讲解如下:

标题与分类

图表上方标题为“Traditional IR Controller Issues”,即“传统工业机器人控制器问题” 。图表分为“Software”(软件)和“Hardware”(硬件)两个大类别进行分析。

特性分析

- External coordinator(外部协调器)

:

在软件部分,标记为“”,表明在软件层面通常具备外部协调器功能。

在硬件部分,标记为“”,表示在硬件层面一般不具备该功能。

- External traj. gen.(外部轨迹生成)

:

软件部分标记为“” ,说明软件方面通常不具备外部轨迹生成功能。

硬件部分标记为“”,意味着硬件层面通常具备该功能。

- Open controller(开放式控制器)

:

软件部分标记为“” ,表示软件层面通常支持开放式控制器。

硬件部分同样标记为“”,说明硬件层面也通常支持开放式控制器。

其他说明

“Issues (2) and (3)”可能指的是与这些特性相关的具体问题编号2和3,但图表中未明确展示这两个问题的具体内容。符号“”“”暂不清楚其具体代表含义,图表中缺乏相关解释 。

为了克服这些差距,满足工业机器人任务协作、重新配置和快速修改的需求,在过去十年中,学术研究和机器人制造商都取得了进展,推出了更灵活的工业机器人控制方案,这些将在第4节中详细介绍。

4. 创新控制方法

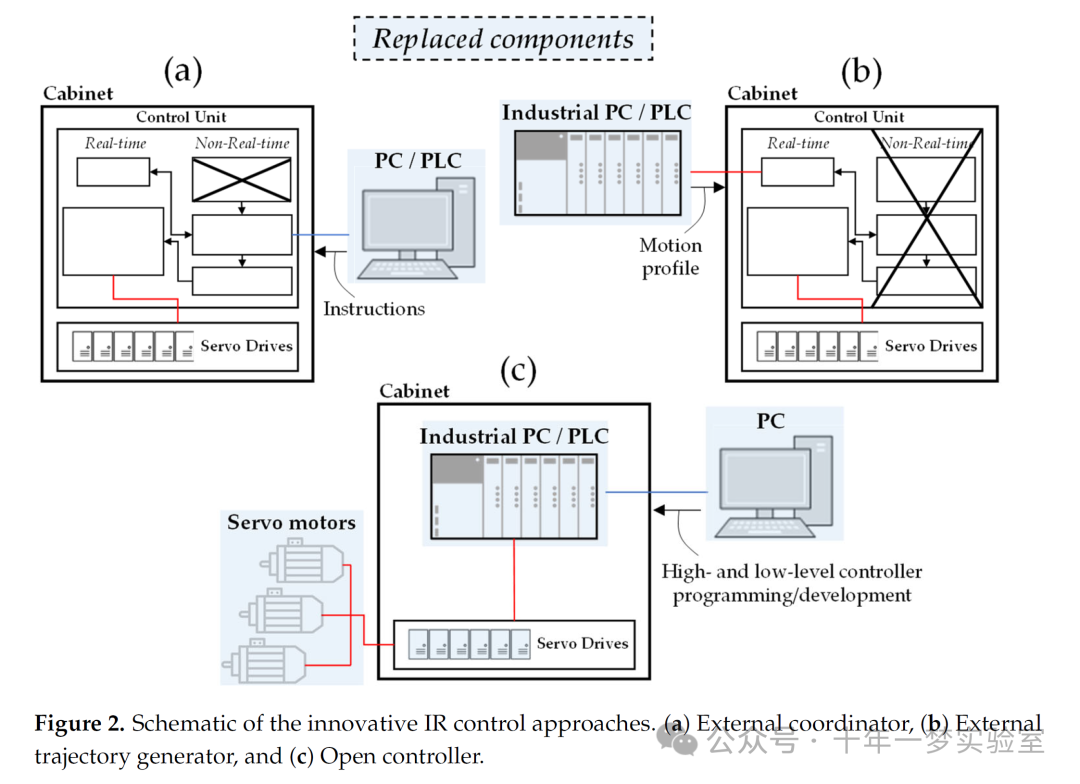

在本节中,将描述用于扩展工业机器人能力的创新控制解决方案,并引用文献中的示例。这些方法旨在易于快速集成到已有的生产环境中,即确保对现有硬件和软件模块进行最小限度的干预和更换。

- 外部协调器(图2a)

:该方案允许使用外部设备(PC或PLC)向机器人发送命令,在外部设备上可以用通用语言编写机器人程序。在机器人控制器上,解释器软件循环运行,将接收到的命令转换为机器人特定语言。转换后的命令随后被处理,并在机器人控制器上按照第3节中描述的传统方法进行轨迹规划。

- 外部轨迹生成器(图2b)

:轨迹规划由外部设备执行,该设备可以是配备实时板卡的工业PC或PLC。通过实现快速循环通信,计算出的运动轮廓和机器人反馈分别通过机器人的I/O模块及时发送和接收。从图中可以看出,机器人控制器的非实时模块不再参与运动规划,尽管它仍然可以用于处理其他类型的指令和逻辑事件。

- 开放式控制器(图2c)

:由于大多数工业机器人控制器对最低控制层的访问受到限制,前面讨论的一些问题(见表1)可能导致用新的开放系统部分或完全替换原始系统。开放式系统提供了完整定制控制设计的可能性,扩展了机器人的操作灵活性,从而满足工业4.0的要求。特别是,除了原始的机器人控制器和相关电子板卡外,还可以决定更换驱动单元和伺服电机,以潜在地实现最佳的运动控制性能(例如,通过使用更高分辨率的编码器)。

在以下各节中,将回顾和描述工业机器人制造商和学术研究人员提供的解决方案。

这张图片展示了工业机器人控制系统中不同组件替换方案的示意图,上方虚线框标题“Replaced components”意为“被替换的组件”。图中分为(a)、(b)、(c)三个部分,分别呈现不同的系统架构:

(a)部分

- 控制柜(Cabinet)

:包含控制单元(Control Unit)和伺服驱动器(Servo Drives)。控制单元又分为实时(Real-time)和非实时(Non-Real-time)模块。

- 外部设备

:有一台PC或PLC(Programmable Logic Controller,可编程逻辑控制器),通过箭头标注“Instructions”(指令),表示它向控制单元发送指令。

(b)部分

- 控制柜

:结构与(a)类似,包含控制单元和伺服驱动器。

- 外部设备

:是一台工业PC或PLC(Industrial PC / PLC),箭头标注“Motion profile”(运动曲线),表明它向控制单元提供运动曲线数据,以此控制机器人运动。

(c)部分

- 控制柜

:内部集成了工业PC或PLC,直接与伺服驱动器(Servo Drives)相连。同时,控制柜外部连接着伺服电机(Servo motors)。

- 外部设备

:有一台普通PC,箭头标注“High- and low-level controller programming/development”(高低级控制器编程/开发),意味着这台PC用于对控制柜内的工业PC或PLC进行高低级控制器的编程与开发工作 。

4.1. 外部协调器

采用向机器人控制器发送指令流的方法为操作人员提供了直观的编程接口,避免了使用特定供应商的机器人编程语言。机器人在外部设备上运行的更高级环境(例如PLC编辑器或Python)中进行编程,经过处理的指令逐步传输到机器人控制器,在机器人控制器中实现了用其本地语言编写的解释器[20]。为此,可以使用标准PC,因为传输指令以及读取/写入变量、结构体和寄存器时,不需要与机器人进行实时通信。根据图2b所示的原理图,在过去十年中,开发了用于在机器人和外部设备之间传输数据和命令的技术。这些技术可以分为商业软件包(已投放市场)和研究型软件包(仍在开发/完善中)。

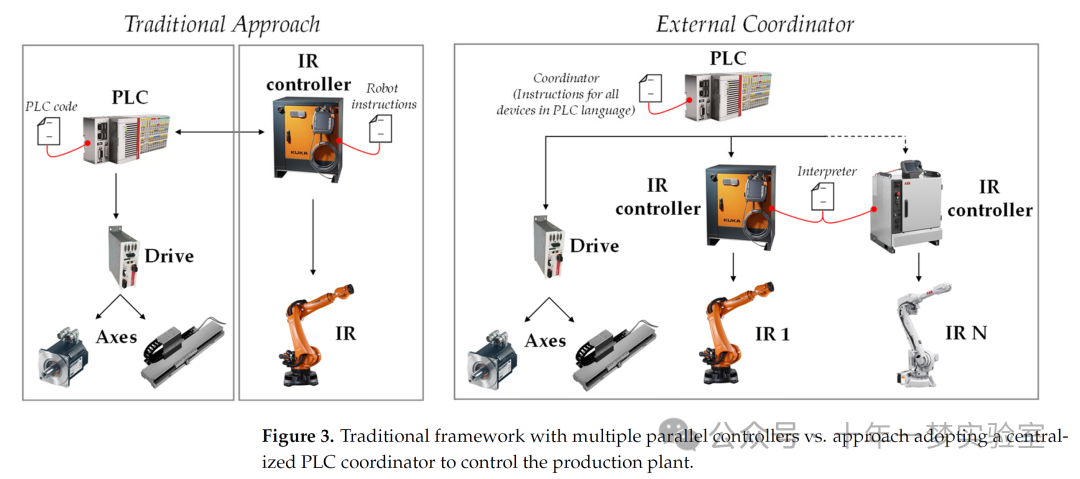

发那科PC开发者工具包(PCDK)[27]属于第一类。这是一种工具,能够实现外部PC与发那科机器人控制器(R-J3和R-J3iB)之间的信息和指令通信。PCDK的一些功能包括读取/写入变量和数字寄存器、测试、设置和配置输入输出、读取/写入位置以及加载/保存程序。ABB提供的类似解决方案在[28,29]中有所介绍。这些定制应用程序在外部PC上运行,通过特定的握手例程通过网络与机器人控制器进行通信。最近,机器人制造商推出了新技术,使得可以使用外部PLC动态地向机器人发送一系列命令,例如库卡的mxAutomation、安川的motoLogix、史陶比尔的uniVAL和发那科的PLC运动接口。主要的好处是现在所有编程任务都可以通过外部PLC完成(图3),允许从一个集中位置(即使用PLC作为外部协调器)管理安装在生产工厂中的机器人和其他设备。这些技术主要由两个主要部分组成:(i)一个在机器人控制器上运行的服务器程序,等待来自外部PLC的命令;(ii)一个在PLC上运行的协调器程序。通过使用机器人供应商提供的PLC库,所有原始机器人命令和参数被打包成相应的数据格式,随后通过现场总线、UDP或TCP/IP传输到服务器。在服务器中,对接收到的数据包进行解释并执行,然后将特定的参数和消息发送回PLC。使用单一、集中且稳定的编程环境,能够提高生产灵活性,便于大型工厂的调试,并且由于减少了干预次数和对专业人员的需求,从而降低了安装和维护成本。

图 3. 具有多个并行控制器的传统框架与采用集中式可编程逻辑控制器(PLC)协调器来控制生产工厂的方法对比 。

这张图片对比了工业机器人(IR)控制的两种方法:传统方法(Traditional Approach)和外部协调器方法(External Coordinator)。

传统方法(左侧部分)

- PLC(可编程逻辑控制器)

:包含PLC代码(PLC code),箭头指向下方的驱动器(Drive),表示PLC代码控制驱动器。

- 驱动器(Drive)

:通过箭头与轴(Axes)相连,用于驱动轴的运动。

- 工业机器人控制器(IR controller)

:旁边标注有“Robot instructions”,表示存储机器人指令,箭头指向工业机器人(IR),即控制器控制机器人的动作。

外部协调器方法(右侧部分)

- PLC

:带有协调器(Coordinator),标注为“Instructions for all devices in PLC language”,意思是用PLC语言为所有设备提供指令。从PLC引出两条箭头,一条指向驱动器(Drive),另一条指向工业机器人控制器(IR controller)。

- 驱动器(Drive)

:与传统方法类似,和轴(Axes)相连,驱动轴运动。

- 工业机器人控制器(IR controller)

:这里有两个工业机器人控制器,分别控制工业机器人IR 1和IR N 。其中一个控制器旁连接了解释器(Interpreter),表明外部协调器方法中,可能需要解释器对指令进行处理,然后控制机器人动作。

整体来看,图片展示了两种不同的工业机器人控制架构,体现了外部协调器方法在控制多个机器人及设备时的不同之处。

库卡的mxAutomation在[30]中有所提及,作者介绍了使用可视化编程环境自动生成库卡机器人语言(KRL)代码,然后将其复制到机器人中。这种基于文件的工作流程在文件定义和执行之间会产生延迟,凸显了直接将外部计算机与机器人连接的必要性。mxAutomation被认为是一种潜在的解决方案,因为它能够实现所有库卡命令和反馈数据的传输。[31]中报道了一个工业应用案例,两台库卡机器人,即一台关节型Agilus机器人和一台LBR iiwa协作机器人,通过远程控制以协作方式工作,辅助工人搬运重物。作者强调了达到最佳命令缓冲区大小的必要性。

遵循相同的思路,学术研究人员提出了基于PC的类似解决方案,并有可能使用更多编程语言。为便于比较,他们的工作汇总在表2中。例如,Lambrecht等人[20]提出了一个概念验证控制层,允许进行自适应过程和运动规划。它由一个在任意机器人控制器上运行的解释器程序组成,该程序将传入的通用命令转换为内部特定供应商的控制命令。这个解释器在库卡、柯马(Comau)和雅特(Adept)平台上进行了测试(功能有限),不过其通用结构使其有可能扩展到其他工业机器人,正如作者所声称的那样。同样,Deatcu等人[32]提出了一个用于编程库卡和川崎工业机器人的MATLAB工具箱。MATLAB程序与机器人控制器上的解释器之间的数据交换通过数据链路(即串行或TCP/IP)进行。[33]中讨论了一种基于Python的事件驱动逻辑解决方案,专门为在分布式环境中高效使用雅特机器人而开发。通信通过TCP/IP进行,命令以字符串数据的形式传输。作为开源机器人操作系统(ROS)计划的一部分,一个名为ROS-industrial的项目提供了接口和库,用于通过TCP/IP通信从外部PC控制不同供应商的工业机器人[34,35]。然而,正如其官方网站(https://rosindustrial.org/)明确记录的那样,这些解决方案中的许多仍在开发中,并且不能涵盖控制工业机器人可能需要的所有安全条件。

采用不同的方法(即不基于指令流),[36]中介绍的开源工具JOpenShowVar允许用户读取和写入库卡控制器中的所有原生变量,而无需额外的专有软件包。该系统采用客户端/服务器架构,JOpenShowVar作为远程PC上的客户端,KUKAVARPROXY作为机器人控制器中的服务器。客户端和服务器之间通过TCP/IP进行通信,因此不能保证对机器人数据的实时访问,并且该系统不能用于传输点对点轨迹。这可以通过[37]中介绍的库卡控制工具箱(KCT)来实现,它包括一组用于库卡机器人运动学计算、运动规划、可视化和诊断的MATLAB函数。与之前的协调器相比,KCT旨在从远程PC控制工业机器人,不过这个工具基于点流传输,而不是像4.3节中实时轨迹生成器那样基于指令流传输。

工业产品和学术产品的主要差异可在表2中快速识别。实际上,科学家总是试图尽可能多地控制机器人,而完全工业化的解决方案则寻求安全、稳健且易于操作的接口。总体而言,上述框架提高了机器人编程的抽象水平,因为程序是通过外部控制器(即协调器)创建和执行的,同时又不失工业机器人控制器通常提供的可靠性和安全性。相比之下,它们本质上与特定制造商相关联,从表2中也可以明显看出这一点。此外,在许多方案中,与机器人的交互很少,因为只能访问和操作特定的命令或数据集。另一个重要的未解决问题,在引用的学术作品中很少涉及,是错误管理。为了实现更有效和稳健的机器人控制,必须在工业机器人控制器中命令的通信、解释和执行过程中检测错误。因此,未来必须实施软件策略来有效识别和后续处理这些错误。

表2. 文献中外部协调器的示例

参考文献 | 工具名称 | 环境 | 工业机器人控制器 | 优缺点 |

|---|---|---|---|---|

[30] | mxAutomation | PLC | 库卡 | 可执行所有IR命令;易于集成;稳健可靠 |

[20] | 未提及 | PC | 库卡/柯马/雅特 | IR命令数量有限;易于集成 |

[28] | RAP | PC(Robotstudio) | ABB | 并非所有IR命令可用;在单个从机器人控制器上进行了测试 |

[29] | ABB PC SDK | PC | ABB | 可进行代码编辑(无命令流传输);易于集成 |

[27] | 发那科PCDK | PC | 发那科 | 可远程编辑变量;简单的命令流传输(如运行程序) |

[36] | JOpenShowVar | PC | 库卡 | 可远程编辑变量和结构体(无命令流传输) |

[37] | KCT | PC(Matlab) | 库卡(RSI) | 具有运动规划/控制功能(无命令流传输) |

[32] | RCV Toolbox | PC(Matlab) | 库卡/川崎 | IR命令数量有限;命令缓冲区性能良好 |

[33] | pyadept | PC(Python) | 雅特 | 可执行所有IR命令;协调器与从机之间解耦良好 |

4.2. 外部轨迹生成器

如第3节所述,在某些情况下可能需要精细的运动控制,例如在需要在末端执行器上施加/监测特定几何路径和/或运动规律的工业应用中。机器人加工、精密装配、检测以及处理易碎物品等都是很好的例子。参考表1,在这种情况下,外部协调器不再是一个有效的解决方案,因为它仅支持机器人的原生运动指令(例如关节运动和线性/圆周运动),并且通过专有的(不可访问的)算法充分利用内部轨迹规划模块来确定运动轮廓。一个易于应用的解决方案,由于对机器人系统干预较少而经常被提出,是集成外部轨迹生成器。显然,为了实现这一点,工业机器人控制器首先必须配备适当的实时接口,以允许外部引导运动。实际上,这些接口必须确保与负责轨迹计算的外部设备(例如工业PC或PLC,如图2b所示)进行快速且稳健的循环通信。

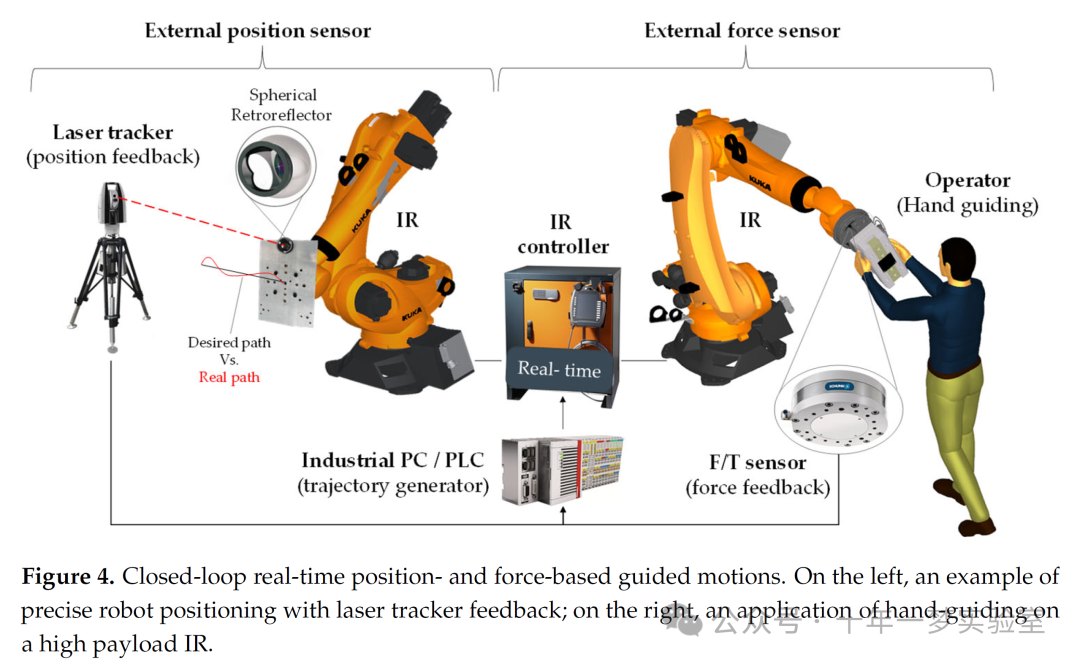

采用这种框架时,最终通过基于从额外传感器(位置或力传感器,如图4所示)接收的信息的闭环方法计算出的外部位置数据,必须以特定速率周期性地传输到机器人控制器。由于机器人运动的计算没有使用原始机器人控制器中所有成熟的算法和经过良好调整的参数,在传感器辅助操作中,机器人可能会因信号定义不正确或硬件故障(例如传感器故障)而意外移动。因此,应采取适当的安全检查和安全程序来降低危险风险。

图 4. 基于位置和力的实时闭环引导运动。左侧是利用激光跟踪仪反馈实现机器人精确定位的示例;右侧是在高负载工业机器人上进行手动引导的应用 。

这张图片展示了工业机器人(IR)系统中外部位置传感器和外部力传感器的应用示意图,具体如下:

外部位置传感器部分(左侧)

- 激光跟踪仪(Laser tracker)

:标注为“position feedback”(位置反馈),放置在三脚架上,通过发射激光束跟踪安装在工业机器人末端的球形反射器(Spherical Retroreflector),用于获取机器人的实际位置信息。

- 工业机器人(IR)

:其末端装有球形反射器,按照期望路径(Desired path)运动,激光跟踪仪实时监测并反馈其实际路径(Real path)。

- 工业PC/PLC(Industrial PC / PLC)

:标注为“trajectory generator”(轨迹生成器),接收位置反馈信息,并根据期望路径和实际路径的对比,生成控制指令发送给机器人控制器(IR controller),实现对机器人运动轨迹的调整。

外部力传感器部分(右侧)

- 力/力矩传感器(F/T sensor)

:标注为“force feedback”(力反馈),安装在工业机器人末端执行器与操作人员(Operator)手部之间。操作人员通过手引导(Hand guiding)机器人运动,力/力矩传感器实时检测操作过程中的力信息。

- 工业机器人(IR)

:在操作人员的引导下运动,同时力/力矩传感器将检测到的力反馈信息发送给工业PC/PLC,进而传递给机器人控制器,实现对机器人运动的力控调整。

整体连接与控制关系

工业PC/PLC作为系统的控制核心之一,与机器人控制器实时交互,结合外部位置传感器和力传感器反馈的信息,对工业机器人的运动进行精确控制和调整,以满足不同的作业需求。

市场上一些可实现实时机器人控制的附加技术软件包包括库卡机器人传感器接口(RSI)、ABB外部引导运动(EGM)和发那科动态路径修改(DPM)。使用RSI时,数据交换可以通过以太网(UDP/IP协议)或机器人控制器的I/O系统(现场总线)进行。RSI系统支持两种循环速率,分别为12ms和4ms。位置信息必须在每个循环内发送到RSI模块,接收到的信号会影响机器人的运动。为防止可能的损坏并遵守伺服驱动器的物理限制,RSI还会监测并在必要时降低命令校正值。ABB EGM提供相同的功能,但分为两种单独的操作模式:(i)EGM位置引导和(ii)EGM路径校正。第一种模式用于使机器人沿着由外部生成并每4ms传输一次的位置数据组成的路径移动(控制延迟高达20ms),而第二种模式允许使用传感器数据进行实时路径校正。在这种情况下,必须每48ms在机器人坐标系中提供校正值。发那科的模态DPM和在线DPM也提供了双重操作模式。第一种用于需要沿设计路径进行连续修改的应用,循环速率为8ms,控制延迟较低。至于在线DPM,每个运动段仅在其最终目的地使用偏移值进行调整。通过比较,RSI可能在允许高达250Hz的动态补偿方面优于其他解决方案。然而,已建立的闭环系统的带宽因具体情况而异,更实际的评估还应考虑通信延迟和控制延迟。

上述软件包已被许多学术研究人员广泛使用。他们的贡献总结在表3中。RSI应用的第一个例子,在4.1节中已经提到,是KCT工具箱。在这种情况下,通过MATLAB生成的轨迹在没有实现任何实时反馈(即传感器信号)的情况下传输到机器人。[38]中引入了一个名为RoBO - 2L的扩展版本,用于处理较旧一代的机器人控制器。例如,在[39]中可以看到外部传感器的应用,其中在机器人末端执行器上安装了视觉系统,使机器人能够在没有预定义程序的情况下执行任务。经过一系列测试,作者得出结论,RSI不仅可用于小路径校正,还可用于自适应地操作物体。另一个基于视觉系统(Creaform的C - Track 780)的应用在[40]中有所描述,作者通过达到0.050mm的工业机器人姿态精度,成功展示了他们的动态姿态校正系统。至于机器人运动过程中的在线路径补偿(见图4左侧示意图),在库卡、ABB和MABI机器人上实现的有效解决方案分别可在[41,42]、[43]和[44]中找到,其中定位误差降低了约90%。这些结果对于将工业机器人的应用扩展到大规模加工操作尤为重要。为此,通过基于力的补偿也取得了有前景的结果,如[45 - 47]中所述。一般来说,直接安装在机器人末端执行器上的力/扭矩传感器的应用已扩展到许多领域,从自动零件搬运到协作任务的执行(例如图4中所示并在[48,49]中描述的操作员手动引导)。

表3. 文献中外部轨迹生成器的示例

参考文献 | 反馈 | 环境 | 工业机器人供应商 | 应用 | 循环速率 |

|---|---|---|---|---|---|

[39] | 位置(视觉) | 基于PLC | 库卡(RSI) | 机器人生产线中的自适应取放操作 | 12ms |

[44] | 位置(跟踪器) | 基于PC | MABI(UCI-App) | 加工中的路径校正 | 8ms |

[40] | 位置(视觉) | 基于PC | 发那科(DPM) | 采用经济有效的策略进行姿态校正 | 未提及 |

[41] | 位置(跟踪器) | 基于PC | 库卡(RSI) | 钻孔/铣削中的路径校正 | 12ms |

[42] | 位置(跟踪器) | 基于PLC | 库卡(RSI) | 精确路径跟踪 | 4ms |

[45] | 力(力/扭矩传感器) | 基于PC | ABB | 力控研磨/去毛刺 | 4ms |

[46] | 力(力/扭矩传感器) | 基于PLC | 库卡(RSI) | 混合力控铣削 | 4ms |

[48] | 力(力/扭矩传感器) | 基于PC | 柯马 | 手动引导机器人运动 | 2ms |

[49] | 力(力/扭矩传感器) | 基于PC | 库卡(RSI) | 手动引导机器人运动 | 12ms |

这些例子证明了根据特定(即与应用相关)需求控制机器人的优势。实际上,使用能够在机器人运动过程中引导或保护机器人的传感器,使工业机器人能够替代生产线中通常使用的专用机器。然而,应再次提醒的是,用户需要负责操作速度、加速度和位置等参数,以及定义插值策略。如果任何细节被忽视,机械损坏不仅可能使工业机器人无法继续使用,还可能对用户构成严重风险[50]。在使用非优化代码进行的实验中,观察到了机器人运动过程中的振动等问题。其他关键问题包括功能和I/O的有限性,以及购买软件包所需的大量(不可避免的)经济投资。

4.3. 开放式控制器

尽管4.1节和4.2节中描述的控制解决方案可以取得积极成果,但对于大多数工业机器人而言,对最低控制层的访问仍然受到限制。因此,一些研究工作提出更换原始设备(图2c)并实施开放式、完全可编程的控制系统[51,52]。在这一领域,欧洲的OSACA(自动化系统内控制的开放系统架构)项目、日本的OSEC(控制器开放系统环境)和美国的OMAC(开放模块化架构控制)都做出了重要贡献。许多提出的解决方案采用基于PC的架构(见[53 - 58]),PC本身是一个开放、通用且高度可定制的平台。例如,在[58]中,作者提出了一种能够在过时的工业机器人中实施的低成本控制系统。控制架构由标准PC和基于现场可编程门阵列(FPGA)的接口组成。PC负责运动插补、运动学计算,并传输关节位置参考值和接收当前位置。FPGA的作用是解码反馈位置数据、计算控制输出和换向信号,并将这些数据传输到执行器。出于同样的目标,在[59]中,原始机器人控制器被用LabVIEW编程的嵌入式工业CompactRIO控制器取代。

对于已经在其他机器控制应用中使用PLC的工业设施而言,转向基于PLC的机器人控制(如[60]中所述)将特别方便,这得益于:(i)工程师和技术人员的内部专业知识(即简化培训);(ii)已安装的硬件(控制柜、电子模块、电缆等)和软件(例如编程编辑器、仿真和调试工具、接口)环境;(iii)可用的文档(即简化故障排除和维护)。其他重要优势包括在同一生产环境中使用高效的接口和通信协议轻松集成多个设备。例如,考虑一个用于物料搬运的机器人单元,其中进料/出料输送机、托盘分配器和其他系统组件必须与工业机器人协作以实现所需功能。在这种情况下,使用较少数量的控制器(理想情况下为一个)和板卡将大大降低整个生产系统的复杂性,并通过减少在编程和连接已安装的机电设备上花费的精力,简化其设置和调试阶段。自动化领域中用于开发逻辑和运动控制开放解决方案的最广泛使用的平台,已经集成在其相关的商用PLC中,包括西门子Sinumerik、博世IndraMotion和倍福TwinCAT,其中倍福TwinCAT特别灵活,因为它有可能将任何标准PC转变为具有实时I/O交换功能的有效PLC。

当然,更换原始控制器,尽管对于开发旨在提高现有机器性能等的完全定制控制算法很有意义,但由于成本高昂和安全原因,可能并非在所有工业装置中都可行。一方面,更换原始硬件需要大量费用和时间来建立新的设置。另一方面,这会导致失去制造商已建立的安全要求,而在新控制器中重现这些要求相当复杂。

5. 结论

本文探讨了在工业4.0生产系统背景下,用于扩展工业机器人潜力和可操作性的控制与编程方法。原始工业机器人控制器的主要问题在于程序代码的重新配置和重用困难,以及控制原理图过于受限,这严重限制了个性化和可重构程序的开发。这些问题激发了人们对本研究中介绍和讨论的新控制与编程替代方案的兴趣。

作为第一步,进行了文献检索,并确定了最新的工业技术。从选定的资料中,评估了创新控制替代方案,并将其分为三大类,即外部协调器、外部轨迹生成器和开放式控制器。对于每一类,根据其范围、技术特征、目的、优势和差距/局限性,将所介绍的工作汇总到对比表中。

经证实,每种替代方案的实用性取决于机器人的应用以及可用的软件/硬件资源。此外,还发现这些新解决方案要在工业中实际应用,仍需进一步努力。工业技术需要在实现所需的互操作性方面迈出更大的步伐。另一方面,学术研究必须深化验证阶段,并在来自工业的现实场景中测试所提出控制器的稳健性。这证明了需要密切合作,以加快创新解决方案在现代生产系统中的调试和交付。

作者贡献:概念构思,P.B.;方法学,P.B.和R.R.;形式分析,P.B.;调查,J.S.;撰写初稿,J.S.;撰写 - 评审和编辑,P.B.和M.P.(玛格丽塔·佩鲁齐尼);协调,M.P.(马尔切洛·佩利恰里)。所有作者都已阅读并同意发表的手稿版本。

资金支持:本研究未获得外部资金。

机构审查委员会声明:不适用。

知情同意声明:不适用。

数据可用性声明:不适用。

利益冲突声明:作者声明不存在利益冲突。

Zhong, R.Y.; Xu, X.; Klotz, E.; Newman, S.T. Intelligent Manufacturing in the Context of Industry 4.0: A Review. Engineering 2017, 3, 616–630. [CrossRef]

钟瑞阳,徐晓,克洛茨,纽曼. 工业4.0背景下的智能制造综述[J]. 工程,2017,3(616 - 630). [引用文献]El Maraghy, H.A. Flexible and Reconfigurable Manufacturing Systems Paradigms. In Flexible Services and Manufacturing Journal; Springer: New York, NY, USA, 2006; Volume 17, pp. 261–276.

埃尔·马拉吉. 柔性和可重构制造系统范式[M]//柔性服务与制造杂志. 纽约:施普林格出版社,2006,17(261 - 276).Sun, Y.; Gray, J.; Bulheller, K.; von Baillou, N. A Model-Driven Approach to Support Engineering Changes in Industrial Robotics Software. In Lecture Notes in Computer Science; (including subseries Lecture Notes in Artificial Intelligence and Lecture Notes in Bioinformatics); Springer: Berlin/Heidelberg, Germany, 2012; Volume 7590, pp. 368–382.

孙阳,格雷,布尔海勒,冯·巴尤. 一种支持工业机器人软件工程变更的模型驱动方法[C]//计算机科学讲义(包括人工智能讲义和生物信息学讲义子系列). 德国柏林/海德堡:施普林格出版社,2012,7590(368 - 382).Cheng, H.; Jia, R.; Li, D.; Li, H. The Rise of Robots in China. J. Econ. Perspect. 2019, 33, 71–88. [CrossRef]

程浩,贾瑞,李丹,李华. 中国机器人的崛起[J]. 经济展望杂志,2019,33(71 - 88). [引用文献]Oztemel, E.; Gursev, S. Literature Review of Industry 4.0 and Related Technologies. J. Intell. Manuf. 2020, 31, 127–182. [CrossRef]

奥兹泰梅尔,居尔塞夫. 工业4.0及相关技术文献综述[J]. 智能制造杂志,2020,31(127 - 182). [引用文献]Pham, A.D.; Ahn, H.J. Rigid Precision Reducers for Machining Industrial Robots. Int. J. Precis. Eng. Manuf. 2021, 22, 1469–1486. [CrossRef]

范安栋,安亨柱. 用于加工工业机器人的刚性精密减速器[J]. 国际精密工程与制造杂志,2021,22(1469 - 1486). [引用文献]Raffaeli, R.; Bilancia, P.; Neri, F.; Peruzzini, M.; Pellicciari, M. Engineering Method and Tool for the Complete Virtual Commissioning of Robotic Cells. Appl. Sci. 2022, 12, 3164. [CrossRef]

拉法埃利,比兰恰,内里,佩鲁齐尼,佩利恰里. 机器人单元完整虚拟调试的工程方法与工具[J]. 应用科学,2022,12(3164). [引用文献]Estévez, E.; Sánchez-García, A.; Gámez-García, J.; Gómez-Ortega, J.; Satorres-Martínez, S. A Novel Model-Driven Approach to Support Development Cycle of Robotic Systems. Int. J. Adv. Manuf. Technol. 2016, 82, 737–751. [CrossRef]

埃斯特韦斯,桑切斯 - 加西亚,加梅斯 - 加西亚,戈麦斯 - 奥尔特加,萨托雷斯 - 马丁内斯. 一种支持机器人系统开发周期的新型模型驱动方法[J]. 国际先进制造技术杂志,2016,82(737 - 751). [引用文献]Wojtynek, M.; Steil, J.J.; Wrede, S. Plug, Plan and Produce as Enabler for Easy Workcell Setup and Collaborative Robot Programming in Smart Factories. KI-Kunstl. Intell. 2019, 33, 151–161. [CrossRef]

沃伊泰内克,施泰尔,弗雷德. “即插即用、规划与生产”:智能工厂中轻松设置工作单元和协作机器人编程的推动因素[J]. 人工智能,2019,33(151 - 161). [引用文献]Salcic, Z.; Atmojo, U.D.; Park, H.; Chen, A.T.Y.; Wang, K.I.K. Designing Dynamic and Collaborative Automation and Robotics Software Systems. IEEE Trans. Ind. Inform. 2019, 15, 540–549. [CrossRef]

萨尔西奇,阿特莫约,朴浩,陈安迪,王健. 设计动态协作的自动化与机器人软件系统[J]. 电气与电子工程师协会工业信息技术汇刊,2019,15(540 - 549). [引用文献]Fischer, H.; Vulliez, M.; Laguillaumie, P.; Vulliez, P.; Gazeau, J.P. RTRobMultiAxisControl: A Framework for Real-Time Multiaxis and Multirobot Control. IEEE Trans. Autom. Sci. Eng. 2019, 16, 1205–1217. [CrossRef]

菲舍尔,武利耶,拉吉约米,武利耶,加佐. RTRobMultiAxisControl:一种实时多轴和多机器人控制框架[J]. 电气与电子工程师协会自动化科学与工程汇刊,2019,16(1205 - 1217). [引用文献]Arents, J.; Greitans, M. Smart Industrial Robot Control Trends, Challenges and Opportunities Within Manufacturing. Appl. Sci. 2022, 12, 937. [CrossRef]

阿伦茨,格雷坦斯. 制造业中智能工业机器人控制的趋势、挑战与机遇[J]. 应用科学,2022,12(937). [引用文献]Pan, Z.; Polden, J.; Larkin, N.; van Duin, S.; Norrish, J. Recent Progress on Programming Methods for Industrial Robots. Robot. Comput. Integr. Manuf. 2012, 28, 87–94. [CrossRef]

潘志,波登,拉金,范·杜因,诺里什. 工业机器人编程方法的最新进展[J]. 机器人与计算机集成制造,2012,28(87 - 94). [引用文献]Siciliano, B.; Khatib, O.; Kröger, T. Springer Handbook of Robotics; Springer: Berlin/Heidelberg, Germany, 2008; Volume 200.

西奇利亚诺,哈提卜,克罗格. 施普林格机器人手册[M]. 德国柏林/海德堡:施普林格出版社,2008,200.KUKA Deutschland GmbH System Software 8.7 - Operating and Programming Instructions for System Integrators. Available online: www.kuka.com (accessed on 1 February 2023).

库卡德国有限公司. 系统软件8.7 - 系统集成商操作与编程说明[EB/OL]. [2023年2月1日访问]. 网址:www.kuka.comABB Robotics Technical Reference Manual - RAPID Overview. Available online: www.abb.com/robotics (accessed on 1 February 2023).

ABB机器人技术参考手册 - RAPID概述[EB/OL]. [2023年2月1日访问]. 网址:www.abb.com/roboticsFANUC Robotics FANUC Robotics SYSTEM J - 30iB Controller KAREL Reference Manual. Available online: www.fanucamerica.com (accessed on 1 February 2023).

发那科机器人. 发那科机器人SYSTEM J - 30iB控制器KAREL参考手册[EB/OL]. [2023年2月1日访问]. 网址:www.fanucamerica.comLlopis-Albert, C.; Rubio, F.; Valero, F. Modelling an Industrial Robot and Its Impact on Productivity. Mathematics 2021, 9, 769. [CrossRef]

洛皮斯 - 阿尔伯特,鲁比奥,瓦莱罗. 工业机器人建模及其对生产力的影响[J]. 数学,2021,9(769). [引用文献]Valente, A.; Mazzolini, M.; Carpanzano, E. An Approach to Design and Develop Reconfigurable Control Software for Highly Automated Production Systems. Int. J. Comput. Integr. Manuf. 2015, 28, 321–336. [CrossRef]

瓦伦特,马佐利尼,卡尔潘扎诺. 一种为高度自动化生产系统设计和开发可重构控制软件的方法[J]. 国际计算机集成制造杂志,2015,28(321 - 336). [引用文献]Lambrecht, J.; Chemnitz, M.; Kruger, J. Control Layer for Multi-Vendor Industrial Robot Interaction Providing Integration of Supervisory Process Control and Multifunctional Control Units. In Proceedings of the 2011 IEEE Conference on Technologies for Practical Robot Applications (TePRA), Woburn, MA, USA, 11–12 April 2011; pp. 115–120.

兰布雷希特,克姆尼茨,克鲁格. 用于多供应商工业机器人交互的控制层:实现监控过程控制和多功能控制单元的集成[C]//2011年电气与电子工程师协会实用机器人应用技术会议论文集. 美国马萨诸塞州沃本,2011年4月11 - 12日:115 - 120.Chan, S.F.; Kwan, R. Post-Processing Methodologies for off-Line Robot Programming within Computer Integrated Manufacture. J. Mater. Process. Technol. 2003, 139, 8–14. [CrossRef]

陈少峰,关润. 计算机集成制造中离线机器人编程的后处理方法[J]. 材料加工技术杂志,2003,139(8 - 14). [引用文献]Bigliardi, M.; Bilancia, P.; Raffaeli, R.; Peruzzini, M.; Berselli, G.; Pellicciari, M. Path Approximation Strategies for Robot Manufacturing: A Preliminary Experimental Evaluation. In Proceedings of the International Joint Conference on Mechanics, Design Engineering & Advanced Manufacturing, Ischia, Italy, 1–3 June 2022; pp. 380–389.

比利亚尔迪,比兰恰,拉法埃利,佩鲁齐尼,贝塞利,佩利恰里. 机器人制造路径逼近策略的初步实验评估[C]//机械、设计工程与先进制造国际联合会议论文集. 意大利伊斯基亚,2022年6月1 - 3日:380 - 389.Bilancia, P.; Monari, L.; Raffaeli, R.; Peruzzini, M.; Pellicciari, M. Accurate Transmission Performance Evaluation of ServoMechanisms for Robots. Robot. Comput. Integr. Manuf. 2022, 78, 102400. [CrossRef]

比兰恰,莫纳里,拉法埃利,佩鲁齐尼,佩利恰里. 机器人伺服机构精确传动性能评估[J]. 机器人与计算机集成制造,2022,78(102400). [引用文献]Hu, Y.; Li, G.; Zhu, W.; Cui, J. An Elastic Transmission Error Compensation Method for Rotary Vector Speed Reducers Based on Error Sensitivity Analysis. Appl. Sci. 2020, 10, 481. [CrossRef]

胡勇,李刚,朱伟,崔杰. 基于误差灵敏度分析的旋转矢量减速器弹性传动误差补偿方法[J]. 应用科学,2020,10(481). [引用文献]Xu, H.; Shi, Z.; Yu, B.; Wang, H. Optimal Measurement Speed and Its Determination Method in the Transmission Precision Evaluation of Precision Reducers. Appl. Sci. 2019, 9, 2146. [CrossRef]

徐辉,施政,于波,王浩. 精密减速器传动精度评估中最优测量速度及其确定方法[J]. 应用科学,2019,9(2146). [引用文献]Mesmer, P.; Neubauer, M.; Lechler, A.; Verl, A. Robust Design of Independent Joint Control of Industrial Robots with Secondary Encoders. Robot. Comput. Integr. Manuf. 2022, 73, 102232. [CrossRef]

梅斯默,诺伊鲍尔,莱希勒,韦尔. 带二次编码器的工业机器人独立关节控制的稳健设计[J]. 机器人与计算机集成制造,2022,73(102232). [引用文献]Zhang, H.; Yang, X. Interface between LabVIEW and FANUC Robot. In Advanced Materials Research; Trans Tech Publications Ltd.: Wollerau, Switzerland, 2012; Volume 443–444, pp. 464–470.

张辉,杨晓. LabVIEW与发那科机器人的接口[C]//先进材料研究. 瑞士沃勒劳:跨技术出版社,2012,443 - 444(464 - 470).Bolmsjö, G.; Cederberg, P.; Olsson, M. Remote Control of a Standard ABB Robot System in Real Time Using the Robot Application Protocol (RAP). In Proceedings of the 33rd ISR (International Symposium on Robotics), Stockholm, Sweden, 7–11 October 2002.

博尔姆舍,塞德贝里,奥尔松. 使用机器人应用协议(RAP)对标准ABB机器人系统进行实时远程控制[C]//第33届国际机器人研讨会论文集. 瑞典斯德哥尔摩,2002年10月7 - 11日.Dalvand, M.M.; Nahavandi, S. Teleoperation of ABB Industrial Robots. Ind. Robot. 2014, 41, 286–295. [CrossRef]

达尔万德,纳哈万迪. ABB工业机器人的远程操作[J]. 工业机器人,2014,41(286 - 295). [引用文献]Munz, H.; Braumann, J.; Brell-Cokcan, S. Direct Robot Control with MxAutomation: A New Approach to Simple Software Integration of Robots in Production Machinery, Automation Systems, and New Parametric Environments. In Robotic Fabrication in Architecture, Art and Design 2016; Springer: Berlin/Heidelberg, Germany, 2016; pp. 440–447.

蒙茨,布劳曼,布雷尔 - 科坎. 使用mxAutomation直接控制机器人:一种将机器人简单集成到生产机械、自动化系统和新参数化环境中的软件新方法[C]//2016年建筑、艺术与设计中的机器人制造. 德国柏林/海德堡:施普林格出版社,2016:440 - 447.Institute of Electrical and Electronics Engineers. Collaborative Control with Industrial Robots; Institute of Electrical and Electronics Engineers: Piscataway, NJ, USA, 2017; ISBN 9781538618837.

电气与电子工程师协会. 工业机器人的协作控制[M]. 美国新泽西州皮斯卡塔韦:电气与电子工程师协会,2017. ISBN 9781538618837Deatcu, C.; Freymann, B.; Schmidt, A.; Pawletta, T. MATLAB/Simulink Based Rapid Control Prototyping for Multivendor Robot Applications. Simul. Notes Eur. 2015, 25, 69–78. [CrossRef]

德亚楚,弗雷曼,施密特,帕韦莱塔. 基于MATLAB/Simulink的多供应商机器人应用快速控制原型开发[J]. 欧洲仿真笔记,2015,25(69 - 78). [引用文献]Semeniuta, O.; Falkman, P. Event-Driven Industrial Robot Control Architecture for the Adept V+ Platform. PeerJ Comput. Sci. 2019, 5, e207. [CrossRef] [PubMed]

塞梅纽塔,法尔克曼. 适用于Adept V+平台的事件驱动型工业机器人控制架构[J]. PeerJ计算机科学,2019,5(e207). [引用文献][PubMed]Elkady, A.; Sobh, T. Robotics Middleware: A Comprehensive Literature Survey and Attribute-Based Bibliography. J. Robot. 2012, 2012, 1–15. [CrossRef]

埃尔卡迪,索布. 机器人中间件:全面的文献综述和基于属性的参考书目[J]. 机器人杂志,2012,2012(1 - 15). [引用文献]Michieletto, S.; Tosello, E.; Romanelli, F.; Ferrara, V.; Menegatti, E. ROS-I Interface for COMAU Robots. In Lecture Notes in Computer Science; (including subseries Lecture Notes in Artificial Intelligence and Lecture Notes in Bioinformatics); Springer: Berlin/Heidelberg, Germany, 2014; Volume 8810, pp. 243–254. [CrossRef]

米凯莱托,托塞洛,罗马内利,费拉拉,梅内加蒂. ROS-I与柯马机器人的接口[C]//计算机科学讲义(包括人工智能讲义和生物信息学讲义子系列). 德国柏林/海德堡:施普林格出版社,2014,8810(243 - 254). [引用文献]Sanfilippo, F.; Hatledal, L.I.; Zhang, H.; Fago, M.; Pettersen, K.Y. Controlling Kuka Industrial Robots. IEEE Robot. Autom. Mag. 2015, 22, 96–109. [CrossRef]

圣菲利波,哈特莱达尔,张辉,法戈,彼得森. 库卡工业机器人的控制[J]. 电气与电子工程师协会机器人与自动化杂志,2015,22(96 - 109). [引用文献]Chinello, F.; Scheggi, S.; Morbidi, F.; Prattichizzo, D. KUKA Control Toolbox. IEEE Robot. Autom. Mag. 2011, 18, 69–79. [CrossRef]

基内洛,谢吉,莫尔比迪,普拉蒂奇佐. 库卡控制工具箱[J]. 电气与电子工程师协会机器人与自动化杂志,2011,18(69 - 79). [引用文献]Golz, J.; Wruetz, T.; Eickmann, D.; Biesenbach, R. RoBO-2L, a Matlab Interface for Extended Offline Programming of KUKA Industrial Robots. In Proceedings of the 2016 11th France-Japan and 9th Europe-Asia Congress on Mechatronics, MECATRONICS 2016/17th International Conference on Research and Education in Mechatronics (REM), Compiegne, France, 15–17 June 2016; pp. 64–67.

戈尔茨,弗勒茨,艾克曼,比森巴赫. RoBO-2L:一种用于库卡工业机器人扩展离线编程的Matlab接口[C]//2016年第11届法日及第9届欧亚机电一体化大会、2016/2017年第17届机电一体化研究与教育国际会议论文集. 法国贡比涅,2016年6月15 - 17日:64 - 67.Rogers, L.; Vermaak, H.J. Automated Adapting Component Transfer System Using Real-Time Robot Control within a KUKA RobotSensorInterface Environment. In Proceedings of the 2017 IEEE AFRICON, Cape Town, South Africa, 18–20 September 2017; pp. 1426–1431.

罗杰斯,弗尔马克. 在库卡机器人传感器接口环境中使用实时机器人控制的自动化自适应组件转移系统[C]//2017年电气与电子工程师协会非洲地区会议论文集. 南非开普敦,2017年9月18 - 20日:1426 - 1431.Gharaaty, S.; Shu, T.; Joubair, A.; Xie, W.F.; Bonev, I.A. Online Pose Correction of an Industrial Robot Using an Optical Coordinate Measure Machine System. Int. J. Adv. Robot. Syst. 2018, 15, 1729881418787915. [CrossRef]

加拉蒂,舒涛,朱拜尔,谢伟峰,博内夫. 使用光学坐标测量机系统对工业机器人进行在线姿态校正[J]. 国际先进机器人系统杂志,2018,15(1729881418787915). [引用文献]Wang, Z.; Zhang, R.; Keogh, P. Real-Time Laser Tracker Compensation of Robotic Drilling and Machining. J. Manuf. Mater. Process. 2020, 4, 79. [CrossRef]

王泽,张锐,基奥. 机器人钻孔和加工的实时激光跟踪补偿[J]. 制造材料加工杂志,2020,4(79). [引用文献]Cvitanic, T.; Melkote, S.N. A New Method for Closed-Loop Stability Prediction in Industrial Robots. Robot. Comput. Integr. Manuf. 2022, 73, 102218. [CrossRef]

奇维塔尼奇,梅尔科特. 一种工业机器人闭环稳定性预测的新方法[J]. 机器人与计算机集成制造,2022,73(102218). [引用文献]Szybicki, D.; Obal, P.; Kurc, K.; Gierlak, P. Programming of Industrial Robots Using a Laser Tracker. Sensors 2022, 22, 6464. [CrossRef]

希比茨基,奥巴尔,库尔茨,吉拉克. 使用激光跟踪器对工业机器人进行编程[J]. 传感器,2022,22(6464). [引用文献]Moeller, C.; Schmidt, H.C.; Koch, P.; Boehlmann, C.; Kothe, S.; Wollnack, J.; Hintze, W. Real Time Pose Control of an Industrial Robotic System for Machining of Large Scale Components in Aerospace Industry Using Laser Tracker System. SAE Int. J. Aerosp. 2017, 10, 100–108. [CrossRef]

默勒,施密特,科赫,博尔曼,科特,沃尔纳克,欣策. 使用激光跟踪器系统对航空航天工业大型部件加工的工业机器人系统进行实时姿态控制[J]. 美国汽车工程师学会航空航天杂志,2017,10(100 - 108). [引用文献]Blomdell, A.; Bolmsjö, G.; Brogårdh, T.; Cederberg, P.; Isaksson, M.; Johansson, R.; Haage, M.; Nilsson, K.; Olsson, M.; Olsson, T.; et al. Extending an Industrial Robot Controller: Implementation and Applications of a Fast Open Sensor Interface. IEEE Robot. Autom. Mag. 2005, 12, 85–94. [CrossRef]

布洛姆德尔,博尔姆舍,布罗加德,塞德贝里,伊萨克松,约翰松,哈格,尼尔松,奥尔松,奥尔松,等. 扩展工业机器人控制器:快速开放传感器接口的实现与应用[J]. 电气与电子工程师协会机器人与自动化杂志,2005,12(85 - 94). [引用文献]Hähn, F.; Weigold, M. Hybrid Compliance Compensation for Path Accuracy Enhancement in Robot Machining. Prod. Eng. 2020, 14, 425–433. [CrossRef]

哈恩,魏戈尔德. 机器人加工中用于提高路径精度的混合柔顺补偿[J]. 生产工程,2020,14(425 - 433). [引用文献]Obal, P.; Gierlak, P. Egm Toolbox - Interface for Controlling Abb Robots in Simulink. Sensors 2021, 21, 7463. [CrossRef]

奥巴尔,吉拉克. Egm Toolbox - 在Simulink中控制ABB机器人的接口[J]. 传感器,2021,21(7463). [引用文献]Bascetta, L.; Ferretti, G.; Magnani, G.; Rocco, P. Walk-through Programming for Robotic Manipulators Based on Admittance Control. Robotica 2013, 31, 1143–1153. [CrossRef]

巴斯切塔,费雷蒂,马尼亚尼,罗科. 基于导纳控制的机器人操作器示教编程[J]. 机器人学,2013,31(1143 - 1153). [引用文献]Loske, J.; Biesenbach, R. Force-Torque Sensor Integration in Industrial Robot Control. In Proceedings of the 2014 15th International Workshop on Research and Education in Mechatronics (REM), El Gouna, Egypt, 9–11 September 2014.

洛斯克,比森巴赫. 工业机器人控制中的力 - 扭矩传感器集成[C]//2014年第15届机电一体化研究与教育国际研讨会论文集. 埃及古尔代盖,2014年9月9 - 11日.Braumann, J.; Brell-Cokcan, S. Adaptive Robot Control New Parametric Workflows Directly from Design to KUKA Robots. eCAADe 2015 RealTime 2015, 2, 243.

布劳曼,布雷尔 - 科坎. 自适应机器人控制:从设计到库卡机器人的新型参数化工作流程[J]. eCAADe 2015实时专刊,2015,2(243).Ford, W.E. What Is an Open Architecture Robot Controller? In Proceedings of the IEEE International Symposium on Intelligent Control, Columbus, OH, USA, 16–18 August 1994; pp. 27–32.

福特. 什么是开放式架构机器人控制器?[C]//电气与电子工程师协会智能控制国际研讨会论文集. 美国俄亥俄州哥伦布,1994年8月16 - 18日:27 - 32.Brecher, C.; Verl, A.; Lechler, A.; Servos, M. Open Control Systems: State of the Art. Prod. Eng. 2010, 4, 247–254. [CrossRef]

布雷彻,韦尔,莱希勒,塞尔沃斯. 开放式控制系统:现状[J]. 生产工程,2010,4(247 - 254). [引用文献]Liandong, P.; Xinhan, H. Implementation of a PC-Based Robot Controller with Open Architecture. In Proceedings of the Proceedings - 2004 IEEE International Conference on Robotics and Biomimetics (IEEE ROBIO), Shenyang, China, 22–26 August 2004; pp. 790–794.

李andong,辛han. 基于PC的开放式架构机器人控制器的实现[C]//2004年电气与电子工程师协会机器人与仿生学国际会议论文集. 中国沈阳,2004年8月22 - 26日:790 - 794.Hong, K.-S.; Choi, K.-H.; Kim, J.-G.; Lee, S. A PC-Based Open Robot Control System: PC-ORC q. Robot. Comput. Integr. Manuf. 2001, 17, 355–365. [CrossRef]

洪K - S,崔K - H,金J - G,李S. 一种基于PC的开放式机器人控制系统:PC - ORC q[J]. 机器人与计算机集成制造,2001,17(355 - 365). [引用文献]Jokić, D.; Lubura, S.; Rajs, V.; Bodić, M.; Šiljak, H. Two Open Solutions for Industrial Robot Control: The Case of Puma 560. Electronics 2020, 9, 972. [CrossRef]

约基奇,卢布拉,拉伊什,博迪奇,希利亚克. 工业机器人控制的两种开放解决方案:以Puma 560为例[J]. 电子学,2020,9(972). [引用文献]Roberti, F.; Soria, C.; Slawinski, E.; Mut, V.; Carelli, R. Open Software Structure for Controlling Industrial Robot Manipulators. In Robot Manipulators Trends and Development; InTech: Rang-Du-Fliers, France, 2010.

罗贝蒂,索里亚,斯拉文斯基,穆特,卡雷利. 用于控制工业机器人操作器的开放软件结构[C]//机器人操作器的趋势与发展. 法国朗迪夫利耶:InTech出版社,2010.Sawada Strategy, C.; Pacific, A.; Operations, T. Open Controller Architecture OSEC-11: Architecture Overview and Prototype Systems. In Proceedings of the 1997 IEEE 6th International Conference on Emerging Technologies and Factory Automation Proceedings, EFTA′97, Los Angeles, CA, USA, 9–12 September 1997.

泽田策略,太平洋,运营. 开放式控制器架构OSEC - 11:架构概述和原型系统[C]//1997年电气与电子工程师协会第6届新兴技术与工厂自动化国际会议论文集. 美国加利福尼亚州洛杉矶,1997年9月9 - 12日.Martínez-Prado, M.A.; Rodríguez-Reséndiz, J.; Goméz-Loenzo, R.A.; Herrera-Ruiz, G.; Franco-Gasca, L.A. An FPGA-Based Open Architecture Industrial Robot Controller. IEEE Access 2018, 6, 13407–13417. [CrossRef]

马丁内斯 - 普拉多,罗德里格斯 - 雷森迪兹,戈麦斯 - 洛恩佐,埃雷拉 - 鲁伊斯,佛朗哥 - 加斯卡. 一种基于FPGA的开放式架构工业机器人控制器[J]. 电气与电子工程师协会接入,2018,6(13407 - 13417). [引用文献]Trujillo, J.L.A.; Pérez-Ruiz, A.; Serrezuela, R.R. Generation and Control of Basic Geometric Trajectories for a Robot Manipulator Using CompactRIO®. J. Robot. 2017, 2017, 1–11. [CrossRef]

特鲁希略,佩雷斯 - 鲁伊斯,塞雷祖埃拉. 使用CompactRIO®为机器人操作器生成和控制基本几何轨迹[J]. 机器人杂志,2017,2017(1 - 11). [引用文献]IEEE Robotics and Automation Society. PLC - Based Control of a Robot Manipulator with Closed Kinematic Chain. In Proceedings of the 2009 IEEE International Conference on Robotics and Automation, Kobe, Japan, 12–17 May 2009.

电气与电子工程师协会机器人与自动化协会. 基于PLC的具有封闭运动链的机器人操作器控制[C]//2009年电气与电子工程师协会机器人与自动化国际会议论文集. 日本神户,2009年5月12 - 17日.

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?