使用厚材料的可折叠机器人自动制造

1 引言

设计复杂机器(如机器人)通常需要多次进行设计与原型制作的迭代。此外,使用传统制造技术制造机器人,包括加工专用部件并将其组装在一起,可能是一个漫长而艰巨的过程,这意味着设计周期本身也可能耗时很长。

最近对加速制造的兴趣催生了多种技术,例如3D打印完整机构[4, 23], 成型与铸造[12], 以及激光切割部件用于装配[2, 3], 等等。通过折叠进行装配[9, 14, 18]可以在几小时内制造出完整的机器人。此外,由于折叠前的所有制造过程均为平面操作,电路和执行器可以轻松集成到机器人本体中[1, 16]。

使用折叠方式进行装配会为机器人引入额外的约束,设计人员必须在设计过程中予以考虑。因此,组合已成为设计折叠结构的一种方法。许多可折叠模块已被设计出来[7, 11, 20, 22],可相互组合以形成复杂机构。例如,[22]中的研究提出了一种连续可折叠圆柱体,可通过镶嵌式排列构成能够伸缩的蜂窝结构。[7, 20]中的研究引入了新的关节类型,涵盖了传统机器人中使用的多种关节。

在[17]中,我们开发了一个数据驱动系统,引导用户完成设计组合过程。用户可以从可折叠机器人部件的数据库中选择组件,并将它们相互组合以生成定制机器人设计。随着用户与系统交互时,系统可确保机器人保持可制造性(即折痕图案有效且可打印)。系统会根据数据库中的示例,推荐一组使机器人能够向前移动的关节运动序列,并建议修改尺寸以提高机器人的稳定性。当用户对设计满意后,系统将输出一个三维网格,该网格可通过3D打印机打印并折叠成机器人本体。

该系统[17]结合了3D打印和折叠技术,以实现轻量机器人的快速制造。然而,由此产生的设计受限于3D打印机所能容纳的尺寸,并且需要具有薄壁结构,以免干扰打印出的折痕,因此它们在可执行的任务类型上受到限制。

本文中,我们扩展了该系统,以支持制造可用于需要更大尺寸和更高强度任务的可折叠机器人。由于该系统确保折痕图案的有效性,并将生成3D可打印网格作为独立步骤,因此实际上并不局限于3D打印。相同的折痕图案可以使用任何能够生成所需折痕和连接结构,并使机器人能够保持其形状的方法来实现。

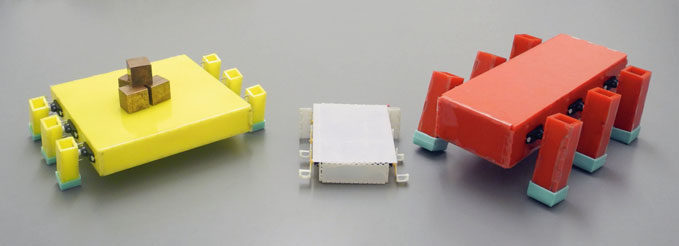

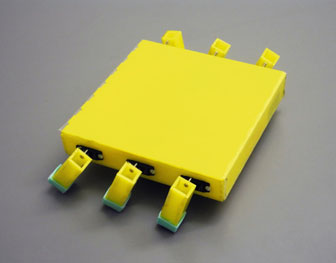

需要承载更大载荷的大型机器人需要由更刚性材料制成的本体。同时,我们希望机器人仍然保持轻量化并能够快速制造。我们提出一种新的制造方法,即通过激光切割厚材料来生产比之前3D打印技术更大的、更刚性的机器人本体(参见图1)。先前的研究[15, 25]表明,可以通过在折叠线处加热材料将塑料板折叠成刚性本体。然而,这些方法受限于材料加热和冷却的速度,并且只能制造具有单件折痕图案的物体。我们则采用切割出刚性面,并将其层叠在柔性薄膜顶部的方法。该薄膜实现了类似于[11, 13, 16, 20]中的折叠功能,而附加的刚性面则保持了机器人本体的高刚度。我们的技术与厚纸折纸领域的先前研究相关[21, 24, 26],后者同样使用分层结构来制造刚性可折叠结构。然而,与包含多个连接面环以帮助结构维持形状的传统折纸折痕图案相比,可折叠机器人和机构的折痕图案

通常更简单且更具树状结构。因此,我们在连接面的边缘引入互锁齿以防止打滑。

本文贡献如下:

- 一种涉及切割和分层刚性厚材料以实现刚度,并使用柔性薄膜以实现折叠的可折叠机器人制造过程,

- 一种用于根据机器人设计的折痕图案自动生成分层结构切割图案的算法,以及

- 针对四种刚性形状和两种不同尺寸的六足机器人进行的实验验证,这些六足机器人是使用所提出的工艺制造的。

本文结构如下。第2节总结了折叠机器人设计的设计过程及相关的设计信息。第3节概述了我们的制造与装配过程,第4节描述了如何从第2节中的设计信息自动生成制造方案。在第5节中,我们展示了使用提出的方法所创建的结构,并在第6节中进行总结。

2 参数化剪切与折叠设计

我们的折叠设计如[17]所述进行组合。该系统允许用户组合和定制新的地面机器人,同时确保可制造性和稳定的前进运动。由于我们采用剪裁‐折叠过程来制造机器人,因此机器人的三维几何结构与二维折叠图案是同步设计的。

三维几何和折痕图案均由沿边连接的多边形面组成。三维几何的面与折痕图案的面之间存在一一对应关系。我们称在折痕图案中相邻的面之间的连接边为相邻边。非相邻连接边是指在三维几何中连接两个面但在折痕图案中不相邻的边。这两类连接边均标注有三维几何中两个面之间的二面角。

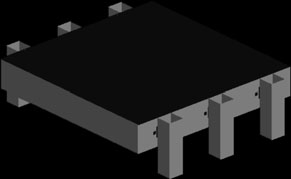

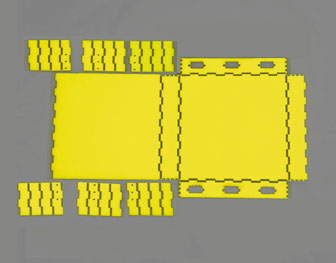

设计是参数化的,因此用户可以首先构思机器人的总体形状,然后对尺寸和形状进行优化以实现稳定的前进运动。例如,图2中所示的六足机器人具有体长、机身宽度、身体高度、腿长和腿宽等参数。对机器人参数的更新将同时改变三维几何和折纸图样。该方法对参数引入了一些约束,例如不允许折痕图案的面之间发生自交,这些约束由系统自动检查。

最后,该系统为设计中的每个关节建议一个运动序列,使机器人能够向前移动,并模拟机器人的运动,以确保机器人在整个运动序列中保持静态稳定性。如果所设计的

机器人不稳定。系统的用户可以通过更改参数或添加和移除部件来继续修改设计,直到满意为止。

3 制造和装配

设计定稿后,系统会自动将折痕图案转换为可制造的格式。我们对刚性材料进行激光切割,并将其与薄膜层叠,使其能够折叠成机器人本体。同时,还生成了用于关节运动序列的电子与软件。

3.1 机器人本体

由于从柔性材料折叠而成的机器人无法承载较大负载[19],我们通过将厚而刚性的材料和柔性薄膜按折痕图案的形状叠加,然后将结构折叠成其三维形态来制造刚性机器人。该过程如图3所示。除最终组装步骤外,所有步骤均采用平面制造。

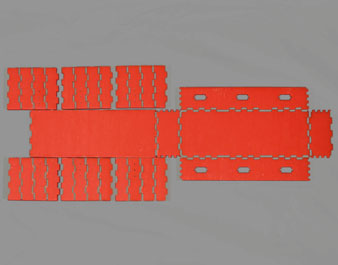

首先使用激光切割机将折痕图案的各个面从刚性材料中切割出来。我们选择亚克力板,因其表面能高且易于激光切割。为了补偿材料厚度,各面被收缩并由间隙隔开,类似于[21]。在切割独立的面时,保留连接间隙的细条,以使结构保持为一个整体,并确保间隙宽度准确。这些细条将在折叠过程中被切断。每对连接边上的互锁齿状结构增强了结构完整性,并防止面沿折叠线滑动。

刚性材料切割完成后,在其顶部和底部各覆盖一层薄的带背胶的聚酯薄膜。即使面之间的细条被切割后,该薄膜仍能保持刚性材料的几何形状。然后使用激光切割机对薄膜进行切割。对于每个折叠处,根据折叠角度的正负,沿齿状边缘切割并移除顶部或底部的薄膜,以实现折叠。由于两层薄膜之间被刚性材料的厚度隔开,因此可以单独切割,而不会影响另一侧的完整性。

对于非相邻连接边,我们在其中一条连接边上添加一个标签,以便在折叠过程中将两者固定在一起。最后,连接刚性面的细条也被切割并移除。

装配过程中,将切出的部分折叠成其三维形态。从粘合膜上裁剪出的标签/卡扣包裹在相应的折叠处,以固定两个折叠边缘。

3.2 电子元件和软件

与机器人设计相关的运动序列被转化为执行器和软件控制器。目前,此步骤需要手动完成,因为设计系统未考虑微控制器和传感器等电路组件的电压和电流需求信息,以及执行器的控制输入。我们使用伺服电机来驱动机器人。

运动序列的时间和路径点被转换为脉宽调制(PWM)信号,并通过 Arduino Uno发送给伺服电机。

4 切割图案生成

该系统会自动生成制造机器人本体所需的切割图案。切割图案包括两个部分:(1)用于厚刚性层的切割,以及(2)用于薄粘合层的切割。

4.1 刚性材料

从一侧观察时,具有厚壁的三维实体的面尺寸与从另一侧观察时不同。这为激光切割带来了挑战,因为切割需要与被切割的面垂直。

图4显示了两个厚度为 t 的面以夹角 θ ∈(−π,π]连接时的生成几何形状。由于材料的厚度,当两个面以一定角度连接时,它们之间会出现重叠或间隙。红线表示材料截面,其尺寸与原始折纸图样相同,这相当于材料在该截面处发生折叠。截面位置可设计在材料厚度内的任意位置,甚至材料外部。为了对称性,我们选择将其置于材料的中线处。

在边缘连接的面必须进行修剪,以避免折叠过程中发生相交。我们还在连接边上添加齿状结构,使连接面相互互锁,从而获得更高的刚性。我们相对于面的边缘的原始位置绘制矩形齿,并将最外侧和最内侧点到边缘位置的距离分别记为 o和 i。 o的值可以计算为其中一个面在不穿透另一面表面的前提下可延长的最大长度。 i的值则是该面在延长后为避免与另一面相交所需收缩的量。这两个值随两个连接面之间的夹角而变化。

$$

i=

\begin{cases}

\frac{t}{2} \tan \frac{\theta}{2} & |\theta| < \pi/2 \

t \sin(\theta) - \frac{t}{2} \tan \frac{\theta}{2} & |\theta| \geq \pi/2

\end{cases}

$$

$$

o=

\begin{cases}

\frac{t}{\sin \theta} - \frac{t}{2} \tan \frac{\theta}{2} & |\theta| < \pi/2 \

\frac{t}{2} \tan \frac{\theta}{2} & |\theta| \geq \pi/2

\end{cases}

$$

刚性材料的切割图案通过收缩和平移面并在折叠边上添加齿状结构来绘制。具体步骤如下:

- 缩小面。对于每一对连接面,沿垂直于连接边的方向将面缩小i,从而在两个面之间形成宽度为 2i的间隙。

- 移动面。根据面之间的角度是锐角还是钝角,将面移动相应的距离。对于钝角(图4b),面必须进一步分开一个距离 2o。对于锐角(图4a),面必须分开一个距离 2o+wg,其中

$$

wg = 2 \sin \frac{\theta}{2} \left( \frac{t}{\tan \frac{\theta}{2}} - \frac{t}{\sin \theta} \right)

$$

是切割面后导致角落缩短的距离,以防止其延伸超出外表面形成的角度。

3. 添加齿。对于每一对连接边,在两条边上交替添加矩形齿。齿状结构延伸超出缩小后的面的边缘宽度为 i+ o。选择齿的数量,使得每个齿的长度最多为10毫米,并且至少有三个齿。此外,为了补偿激光切割机的切缝,齿的宽度比对侧边缘的间隙宽0.3毫米进行切割。

为了使材料在装配前保持为一个整体,会在相邻连接边之间的间隙处保留连接材料的细条。这是通过将齿状结构的长度绘制得比实际边长度短2毫米来实现的。图5显示了相邻和非相邻连接边的最终齿状结构。相邻边齿状结构上的红线表示在装配前被切割掉的部分。

4.2 粘合层

粘合层放置在刚性层的顶部和底部,并被切割以允许折叠。我们采用以下约定:如果连接面为正,则切割顶层(参见图6c);当角度为负时,则切割底层。

绘制顶层的切割图案时,我们首先从刚性材料的切割图案开始。然后,对于每个相邻的连接边,如果 θ为负角度,则移除对应齿状结构的切割线,否则保持不变。对于每个不相邻的边缘,仅当 θ为负角度时,才以类似方式修改对应齿状结构的切割线。在这种情况下,一个边缘对应齿状结构的切割线保持不变,而另一个边缘则被替换为矩形标签。底层的处理过程与此相同,只是具有负角度 θ的连接边对应的切割线保持不变。

5 结果

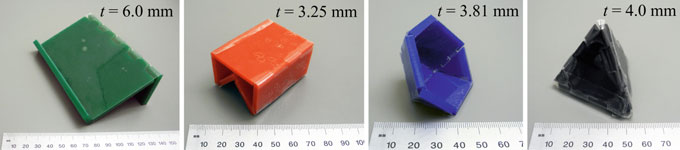

我们使用第3节中描述的制造过程来创建各种折叠结构。图7展示了我们制作的四种形状。为了测试系统为不同厚度材料生成切割图案的能力,每种形状我们使用了不同厚度的亚克力材料。厚度在图中已标明。我们为所有结构层压了厚度为0.05毫米的聚酯薄膜,并使用丙烯酸粘合剂作为背胶。

绿色支架(图7a)是具有正负折角的最简单结构。由于聚酯薄膜上的粘合剂以及齿状结构的配合,折叠后结构的角度保持固定。红色桌形结构(图7b)是图6中所示的折叠条带。它同样包含正负折角,以及一个非相邻连接边。蓝色半截立方八面体(图7c)和黑色金字塔(图7d)各自在顶点处连接了两个以上的面。由于齿状结构设计,这两种结构在折叠时各个面之间均无干涉。

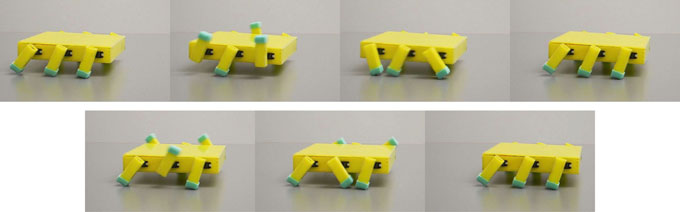

我们还制作了两个不同尺寸的六足机器人。六足机器人的图案由一个矩形主体和六个矩形梁式腿组成,如图2所示。尽管腿被绘制在主体的相邻位置,但它们并未通过任何连接边相连。该图案最初是为3D打印设计的[17],但相同的折痕图案可用于使用刚性材料制造更大、更强的机器人。为了再次测试系统为不同厚度材料生成切割图案的能力,我们用3.18毫米厚的亚克力板切割出一个短而宽的六足机器人(图8),并用4.50毫米厚的亚克力板切割出一个高而长的六足机器人(图9)。这两个机器人都采用了带有丙烯酸粘合剂的0.05毫米厚聚酯薄膜进行层压。六足机器人的切割图案均成功折叠成了正确形状。

每个机器人均采用六个堵转扭矩为2.7千克·厘米的伺服电机进行驱动,并通过Arduino Uno进行控制。机器人由两块3.7伏特、2600毫安时的锂离子电池供电,电压经稳压至6伏特以满足伺服电机的功率需求。伺服电机经过改装,可实现连续旋转,同时仍能通过连接在输出轴上的电位器提供位置反馈。在装配过程中,伺服电机被拧入设计在机器人本体上的安装孔中。同样,伺服舵盘被拧到六条腿中的每一条上,然后卡接到伺服电机的轴上。

两台六足机器人都按照设计系统建议的三脚步态进行编程。对于每个伺服电机,Arduino Uno接收来自电位器的模拟输入,并输出PWM控制信号。行走步态如图10所示。所有腿初始化为偏离垂直方向 20° (0.35 rad) 的角度。然后将腿分为两组,每组包含机器人一侧的前腿和后腿以及另一侧的中间腿。一组腿在1.5秒内完成一次完整旋转,而另一组保持静止以维持机器人的稳定性。两组腿交替进行旋转和静止。

表1显示了完全制造和组装每个机器人所需的时间。每个机器人的分层结构制造耗时约1小时,而完整装配(包括安装电子元件)则额外需要1.5小时。两种机器人中较大较重的长型六足机器人,其制造和装配时间比宽型六足机器人更长。由于其长度较大,整个折痕图案无法容纳在一张亚克力板上,因此该机器人被分为两部分制造,并使用背胶膜将两部分连接在一起。此过程使得为长型六足机器人将粘合层附着到刚性层所需的时间相比宽型六足机器人增加了一倍。

每个腿上都放置了橡胶脚垫,以防止在行走步态过程中打滑。这些脚垫通过3D打印模具,将A15硬度硅胶倒入模具中,然后让硅胶固化来制造。整个过程耗时约5小时。

与3D打印六足机器人相比,通过激光切割和折叠方式制造机器人可大幅节省时间和材料。具体而言,在Fortus 400mc打印机上打印长型六足机器人几乎需要14.5小时(见表1),且打印材料中有1/4用于空心机身的支撑结构。即使将机身拆分为独立的面以最小化支撑材料,仍需12.5小时的打印时间,更不用说额外的装配时间。类似地,打印宽型六足机器人需要11小时,其中1/3的材料为支撑结构,而仅打印各面也需要9.5小时。

两个机器人均能稳定向前行走,尽管伺服电机之间偶尔缺乏同步,导致机器人在行走过程中出现拖行和转向。在实验中,机器人每步最多向中间腿移动的一侧方向转动 10°(0.17弧度)。表2描述了机器人的尺寸和性能。

表1 制造每步的时间

| 时间 | 宽型六足机器人 | 长型六足机器人 |

|---|---|---|

| 切割刚性层 | 10分钟 | 20分钟 |

| 粘贴粘合层 | 25分钟 | 50分钟 |

| 切割粘合层 | 5分钟 | 5分钟 |

| 组装 | 45分钟 | 60分钟 |

| 安装电子元件 | 25分钟 | 25分钟 |

| 总计 | 1小时50分钟 | 2小时40分钟 |

| 3D打印机身 | 10小时56分钟 | 14小时26分钟 |

| 3D打印面 | 9小时28分钟 | 12小时25分钟 |

表2 机器人规格

| 宽型六足机器人 | 长型六足机器人 | |

|---|---|---|

| 厚度 | 3.18毫米 | 4.50毫米 |

| 长度 | 192毫米 | 288毫米 |

| 宽度 | 260毫米 | 190毫米 |

| 高度 | 60毫米 | 95毫米 |

| 重量 | 0.672千克 | 1.058千克 |

| 速度 | 27.7毫米/秒 | 35.9毫米/秒 |

| 有效载荷能力 | 2.50公斤 | 0.76公斤 |

每个机器人的速度通过测量机器人向前行走3米所需的时间,并在3次试验中取平均值来计算。有效载荷能力通过在机器人顶部逐步增加重量,直到其腿部组件无法完成完整旋转(即机器人无法继续向前行走)时进行测量。

正如预期的那样,长型六足机器人比宽型六足机器人移动速度更快,但负载能力较小。宽型六足机器人能够承载超过其自身重量3.5倍的载荷,而长型六足机器人虽然使用相同的伺服电机,但由于更高更重,仅能承载约为其自身重量0.72倍的载荷。在速度方面,两种六足机器人采用相同的运动序列,但由于长型六足机器人具有更长的腿,其移动速度约为宽型六足机器人的1.30倍。

6 讨论

在本文中,我们描述并演示了一种可用于制造可折叠机器人的快速制造方法。以往在设计折叠机器人时,通常假设材料无限薄,导致实际制造出的结构无法承受较大的载荷[19]。我们结合使用厚而刚性的材料和背胶膜,构建一种分层结构,既能实现折叠,又能保持机器人本体各面的刚性。我们将厚度因素纳入设计过程,并展示了如何自动生成立体结构中形成可折叠机器人所需的切割线。我们通过制造多个不同尺寸、采用不同材料厚度的结构验证了该方法。结果表明,折叠可能是一种快速原型制作机器人的可行方法,这些机器人还需完成日常任务。

我们的方法的一个局限性在于折叠是离轴进行的,这意味着面之间能达到一个最小角度。特别是,接近零的角度值会导致相应面大幅收缩,并且可能无法通过所提出的方法实现。然而,之前的一些研究工作[5, 10]已经在平面折叠(即面之间的角度为0)的情况下考虑了厚材料的应用。我们假设,这些方法中的许多可以与我们的齿状结构相结合,从而在折叠结构中实现锐角。我们还计划进行更多实验,以评估使用我们的制造方法所制成的折叠机器人结构的结构完整性,并与之前的厚材料折叠工作以及3D打印进行比较。

其次,如[21]中所述,移动面以腾出连接边的空间可能会导致生成的切割图案出现自交,或在折痕图案包含环时产生不一致。由于我们的大多数机器人设计都是简单的树状结构,因此尚未遇到此类问题。然而,我们预见到随着机器人变得越来越复杂,将不得不解决这一问题。

小型机器人3D打印的优势之一是,可以在设计中融入复杂3D关节,而不会增加制造过程的复杂性。目前已存在大量可使用的图案利用平面刚性板材制造关节[6, 8]。未来,我们希望研究如何将此类关节融入我们的制造工艺中。最后,所有机器人的电子与软件部分均为手动制作。特别是,与为[17]制造的小型机器人相比,使用了更强大的伺服电机。这导致了更高的电压和电流需求,因而需要更复杂的电路。[13]中的研究工作表明,机器人的电子元件、软件和机械身体可以同时进行自动设计。未来的工作将包括将有关电子与软件的信息整合到我们的设计系统和制造过程中,以实现机器人整体的简单设计、定制和制造。

38

38

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?