关键词 玻璃钢(GFRP),铝合金,低损伤,压铆工艺

0引言玻璃纤维增强塑料常称之为玻璃钢(GFRP),具有强度高、性能稳定、耐蚀性好等诸多优点,在航空、航天、航海、汽车等行业的产品中得到了广泛应用[1-3]。在航天产品中,采用GFRP 与铝合金叠层形成承载结构,在保证产品结构强度的同时可以实现产品的轻量化。GFRP 与铝合金叠层铆接时工艺方法和工艺参数若选用不当,容易在GFRP 一侧的铆钉头或镦头周围出现压伤、硌伤、分层等缺陷。

吕九九等[4]开展了5~10 mm厚度的玻璃钢与铝合金夹层2A01、2A10材料Φ4 mm、Φ5 mm铆钉液压驱动的压铆力试验,得出了符合铆接技术条件镦头尺寸要求的压铆力范围,并根据3%~4%干涉量大小确定了Φ4 mm铆钉制孔参数为Φ4.1/Φ4.2 mm、Φ5 mm铆钉制孔参数为Φ5.1/Φ5.2 mm。代瑛[5]对复合材料/2124铝合金板材叠层开展了TA1铆钉的电磁铆接工艺研究,确定了钉孔间隙、铆钉外伸量、电磁铆接电压等工艺参数。章茂云等[6]对2.0 mm玻璃钢/3.0 mm铝合金板开展了2A10铝合金Φ8 mm铆钉电磁铆接参数试验研究,对电磁铆接和气动铆接接头进行了宏观剪切试验、拉脱试验和微观形貌对比分析,得出在电压380 V、预制Φ8.2 mm匹配条件下得到满足技术要求的铆接接头。本文开展GFRP/铝合金叠层压铆过程、GFRP损伤有限元仿真分析及电动伺服缸驱动的压铆试验研究,通过无损检测、剪切力检测等手段确定实现叠层材料中GFRP层低损伤压铆的压铆力、预制孔直径等工艺参数并进行工程化应用验证。

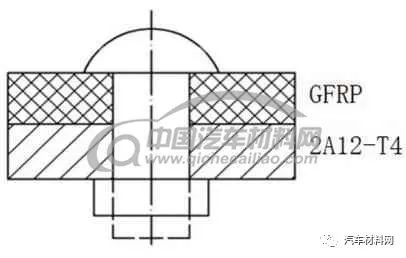

1实验对象GFRP/铝合金叠层:GFRP 板为乙烯基酯树脂玻璃纤维增强塑料,由0°和90°铺层胶合而成,厚度2.8 mm;铝板为2A12-T4 材料,厚度3 mm;铆钉材料2A10-T4、Φ4 mm、长度11 mm,铆钉半圆头在GFRP一侧,镦头在铝板一侧,如图1所示。

图1 实验对象示意图

Fig.1 Structure of experiment subjects

2.1 叠层压铆过程仿真

考虑到压铆头相对于铆钉及被铆接件相比变形量很小,可以认为是理想刚体,铆钉和被连接件均设置为柔性体。ABAQUS 中铆钉采用3D 旋转来创建,铝板采用3D 拉伸来创建,GFRP 板采用孤立网格的方式建立。建立的模型如图2所示,包括1 个铆钉、2个被铆接件(GFRP层、铝板)和1个压铆头。

本文探讨了GFRP与铝合金叠层在压铆过程中的工艺参数,通过仿真分析和实验确定了实现低损伤压铆的压铆力(18.5±0.2)kN和预制孔直径Φ4.2 mm,同时研究了不同压铆力对GFRP损伤的影响,确保了接头的剪切强度和GFRP材料的完整性。

本文探讨了GFRP与铝合金叠层在压铆过程中的工艺参数,通过仿真分析和实验确定了实现低损伤压铆的压铆力(18.5±0.2)kN和预制孔直径Φ4.2 mm,同时研究了不同压铆力对GFRP损伤的影响,确保了接头的剪切强度和GFRP材料的完整性。

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?