现在大多采用低碳钢螺旋管焊接制作大口径热力管道的,一般要求:在转动焊口与固定焊口的焊缝质量检查中,抽样均达到Ⅱ级以上,现将操作工艺介绍如下:

一,焊前准备

钢管材质为Q235,规格为820mm×10mm螺旋焊管。采用ZX7-500交流弧焊机、E4303电焊条,使用前进行150℃烘干1h处理,随用随取,施焊前应将坡口两侧各60mm宽管表面上的泥土、油污、锈蚀、水分等清理干净,露出金属光泽。

二,转动管接头的焊接

1,组对、定位

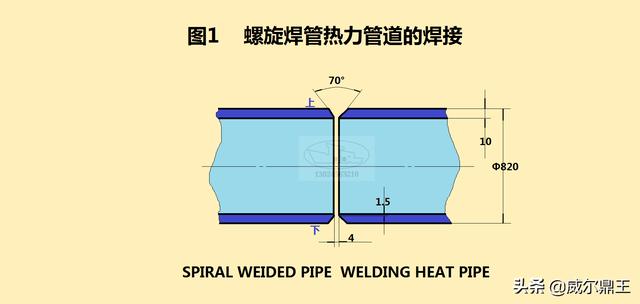

管接头的组对定位焊是保证焊接质量、促使管接头背面成形良好的关键,如果坡口形式、组对间隙、钝边大小不合适,易造成内凹、焊瘤、未焊透等缺陷,组对形式见图1。

定位焊时,根据钢管接头情况,用8~10块定位板(200mm×80mm×10mm)均布于管周,组对间隙均为4mm。定位时,应保证接管间的同心,错边量应<1.5mm,焊接定位板时,应焊管板角焊缝的同一方向,以方便取下。

2,打底焊层的焊接。采用电弧焊单面焊双面成形操作方法完成。选用直径3.2mm的电焊条,以断弧击穿法焊接,焊接电流为115~125A。施焊时,严格按照“中间起弧、右侧熄弧”的原则(即焊条在坡口间隙中心起弧后,迅速横摆至坡口左侧,再摆回坡口右侧,向下熄弧),每完成这一动作过程,间隔的时间大约为1.5s。焊接过程中,以转动管件方式将焊接位置调整到最佳焊接操作状态,即始终在管接头的8点半至10点半(4点半至2点半)之间进行,定位板随着焊缝的延伸而逐个打掉。

3,填充层的焊接

仍选用直径p3. 2mm的焊条,焊接电流115~130A,连弧焊接。施焊前,先将打底层焊渣清理干净,然后将焊接位置以转动管件的方式保持在9点至11点(3点至1点)位置。施焊时以两侧稍慢、中间稍快的原则,用“8”字形运条摆动,这种方法能使填充层焊道平坦,坡口两侧不出现深沟(夹角),防止层间夹渣等缺陷。施焊电弧要短,焊条摆动要均匀,以提高熔池温度,并使前一层焊道上的残渣、气孔有重新熔化的机会,以避免夹渣、气孔等缺陷,有利于表面层的焊接,须使填充层焊道的上表面低于管表面0.5~1.5mm,并保留坡口轮廓。

4,盖面层的焊接

选用直径4mm的电焊条,焊接电流为150~160A.施焊操作与填充层相同。焊条摆动要均匀,焊缝成形才能美观。盖面焊道两侧应超过坡口边缘2mm,焊缝余高为2mm左右。

5,封底层的焊接

对于反面成形不佳或有技术要求的,采用直径4mm的电焊条,焊接电流160~180A,将管内焊道重新熔化,进行封底焊,这样做能使管内焊缝宽窄、高低一致,成形美观,圆滑过渡,清除了管内焊道上的凹陷、焊瘤、缩孔等缺陷,达到了图纸技术要求标准。

三,固定管接头的焊接

固定管接头的坡口形式与转动管接头基本相同,不同的是,其接头在右侧向上灭弧,如此一左一右进行交替断弧焊, 一直焊至超过12点10mm处方可熄弧,施焊过程中,焊接速度不应太快,否则会影响管内成形,也能造成夹渣、缩孔等缺陷:换焊条接头时,操作与焊接转动管时相同。

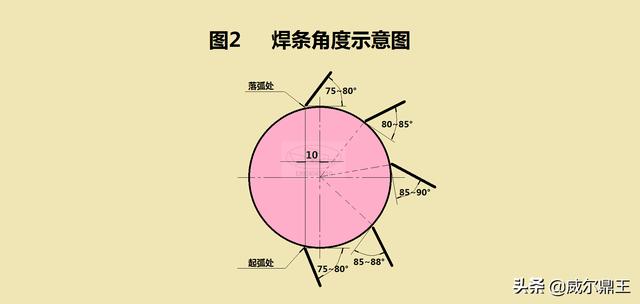

正确运用焊条角度和掌握电弧长度是保证焊接质量的关键。打底层、填充层、盖面层的焊条角度基本相同,只是电弧长度及运条方式不同,熔池的形状主要由电弧的长短及运条形式来控制。管子的焊接分两个半周完成,起弧、收弧处均选在管的半周中心越前10mm,详见图2。

1,打底层的操作方法

①管接头的前半圈焊接

选用直径3.2mm的电焊条,焊接电流115~125A。施焊时,先以长弧将起焊点(6点前10mm)进行预热,当坡口内出现似汗珠状铁水时,迅速压低电弧,先从右侧横摆到左侧,再从左侧摆到右侧,向下灭弧,形成第一个熔池座。

再起弧时,为避免在管壁背面产生凹陷,要使电弧对准坡口内角,将焊条尽量往上顶,使电弧完全作用于管壁内。

从3点到1点或9点到11点属立焊和上爬坡位置,电弧长度应改为2~3mm(距坡口内表面),否则管壁内会形成焊瘤过大缺陷。

从11点到12点(从1点到12点)已接近平焊位置,施焊操作应为左右交替断弧焊,即先在左侧起弧,当左侧坡口熔合好后,立即在左侧向上灭弧,然后在右侧起弧,当右侧坡口熔合好后,立即在右侧灭弧,保持熔孔的大小基本一致(坡口两边各熔化2mm左右为佳),焊条倾角与立焊时相似(向下倾斜80°~85°)。

换焊条接头时,速度要快,先把电弧拉长,以预热管件,当看到熔池处有冒汗现象时,就迅速压低电弧进行焊接,当焊条摆动到坡口中心时,再将电弧有意识地往里压,并停留2s左右,听到“扑扑”声后,再恢复正常断弧焊接,这样做能有效避免管接头内焊缝出现凹坑或接头不良等缺陷。

封口接头时特别要注意两个问题:要将环缝的起焊处磨成斜坡状;要避免在距封口接头20mm左右处再出现另一个接头。

②后半圈的焊接

焊前,先用手砂轮将前半圈焊道的两端磨成缓坡状,同时将首端与末端各磨去5~10mm,但不得损坏坡口边缘。施焊过程与前半圈相同。但应注意的是,当将后半圈焊缝焊至距前半圈焊缝末端10mm左右、将收口时,绝不许再灭弧,当封闭焊口时,应稍将焊条往下压,当听到“扑齿”声后,说明根部已熔透,已接好头,这时还不应熄弧,应将焊条在接头处来回摆动,延长时间,填充铁水,使封口处充分熔合,避免缩孔的产生。

2,填充焊层焊接

填充层焊条随管直径的变化而变化,连弧焊接,焊接电流与运条手法和转动管相同。

3,盖面层的焊接

盖面层的焊接基本与填充层相同。

4,封底层的焊接

封底层的焊接与转动管有所不同,需要全位置焊接。

四,焊后处理

热力管线焊接完,按规定进行X光探伤一水压试验→焊口防腐处理一合格后回填掩理或外包裹隔热层。用该工艺方法焊接热力管道,工艺简单,容易掌握,焊接效率高,焊口返修率低,焊接质量好,便于推广。

五,总结

1,打底焊的关键是通过控制熔孔的大小来保证管内部成形质量,过大,易造成焊瘤;过小,易造成未焊透等缺陷,熔孔的直径大小=组对间隙+3mm (每边坡口熔化1. 5mm)为宜。

2,打底焊时,熄弧的焊条位置绝不允许选在坡口中心间隙处,应选在坡口的任意一侧或焊完的焊肉上,这样才能使根部不出现缩孔。

3,填充层焊用“8”字形运条法为宜,这样做能焊出坡口两侧没有夹角而又平缓整齐的焊道,能避免层间夹渣、气孔等缺陷。

4,为获得表面圆滑过渡、成形美观的焊缝,盖面层用月牙形运条为宜,并配合适当的焊接速度(填充层高的地方,焊接速度稍快,填充层低的地方,焊接速度稍慢些)来完成。

5,封底焊时,要注意通风措施。

364

364

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?