机加工?机械生记忆里的金工实习

提到机加工,大多数人会联想到什么画面呢?嘈杂的环境,布满油污的工作台,傻大粗笨的各种工具器械……。特别作为机械生的你,记忆最深的可能还是金工实习的那一把小榔头。

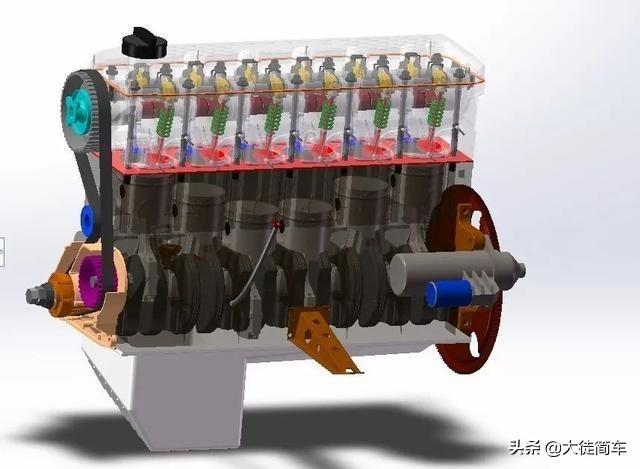

同样的机加工,宝马发动机也少不了

对于宝马汽车,相信大家并不陌生。宝马汽车的“心脏”——发动机的制造实力自然不容小觑。在自然吸气和马力崇拜的年代,宝马凭借N52、N54、N55三台发动机在普通乘用车领域击败了几乎所有对手。自然这些发动机的生产也少不了各种机加工。

今天,小编就拿出一套宝马发动机的设计图纸,一方面介绍发动机加工工艺,另一方面也抛出一个挑战性话题,有了这些设计图,各位机加技术大咖们是否考虑也有兴趣打造一台出来呢?

BMW发动机加工难度究竟大不大?

历来的经验可以总结出以下几个要点来保证缸体复杂生产过程的精确性:采用带自动补偿功能的加工中心,并通过专用夹具一次定位夹紧、关键工序刀具的选型、优化加工中心CNC及珩磨机程序、恒温恒湿的生产条件保证等,下面我们通过一项实例具体来看看。

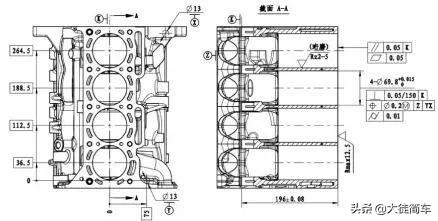

- 缸体尺寸特性要求

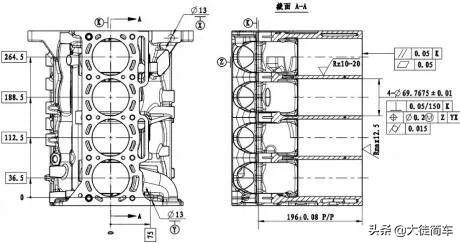

下图所示为一项发动机最终产品尺寸示意图,包括缸体顶面、缸孔、曲轴孔精加工尺寸,有关要求说明如下:

1. 缸体顶面尺寸:

缸体顶面到曲轴孔距离尺寸公差为0.08 mm,顶面粗糙度为Rmax12.5 μm,顶面对曲轴孔的平行度为 0.05 mm,顶面平面度为0.05 mm。

2. 缸孔尺寸:

缸孔直径公差为0~0.015 mm,缸孔对曲轴孔垂直度要求为0.05 mm/150 mm,缸孔加工位置度精度为 直径 0.2 mm,缸孔圆柱度精度要求为0.01 mm,缸孔粗糙度为Rz2~5 μm。

3. 缸体曲轴孔尺寸:

曲轴孔的粗糙度为Rz10 μm,直径公差为0~0.018 mm,曲轴孔位置度精度要求 直径0.2 mm、圆度为0.005 mm、圆柱度为0.005 mm,曲轴孔第2、第3、第4档的同轴度为0.008 mm。

顶面精加工各项工艺控制

1. 加工基准转换,产生精度误差

因图面尺寸基准为底面及底面两定位销孔,而这类基准在前面工序已加工出来,所以缸体顶面加工定位基准为底面及底面两定位销孔,这样消除了因基准转换造成的精度误差。

2. 装夹受力,应力释放影响平面度

由于缸体空间尺寸较大,加工过程若装夹不紧会使缸体产生微小晃动,严重影响加工精度,故需要在夹具上设计若干自锁式辅助支撑点及装夹点,且应保证缸体装夹受力均匀,防止因装夹受力不均,加工后释放应力而影响了缸体平面度。

3. 装夹到位检测,保证加工稳定性

加工中心增加3点三检的气检方式,装夹不到位会及时报警,保证了产品加工的稳定性。

4. 立方氮化硼刀片,保证粗糙度

缸体顶面精铣、精密孔加工时采用立方氮化硼(CBN)刀片、铰刀。这些刀具寿命长,且具有加工精度高、表面粗糙度参数值小、生产率高等优点。若采用硬质合金刀片,则在大批量生产的条件下无法保证粗糙度的加工要求,只要镀层的硬质合金刀片加工超过100件,就容易产生粗糙度超差,而采用CBN刀片则效果要好很多,可以加工200件以上。

5. 控制加工参数,保证缸体平面度

控制加工中心切削参数,优化CNC走刀路线,适当提高切削速度,可减少缸体顶面因进刀、出刀时吃刀量受力不均而造成的缸体前后端面平面度超差。

6. CNC去毛刺

大盘铣削加工后,通过CNC控制程序及追加大毛刷,绕着缸体顶面沿铣刀加工路线刮一遍,剔除缸体毛刺。

7. 车间温湿度控制,近乎苛刻

控制设定恒温20±2℃、相对湿度40%~60%,减少热胀冷缩对缸体精加工的影响。

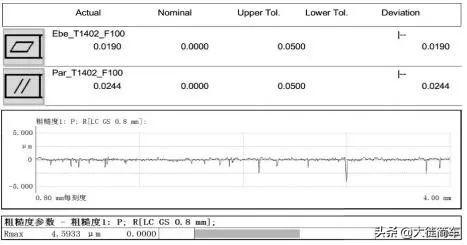

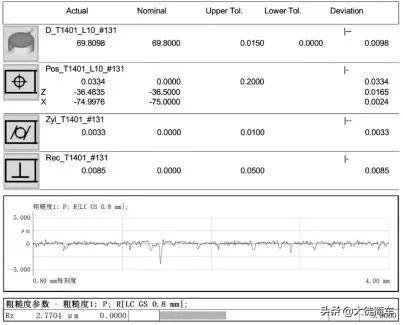

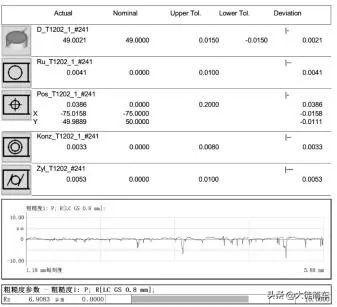

缸体顶面精加工后的平行度、平面度、粗糙度检测报告如下所示。

缸孔精加工各项工艺控制

1. 缸体缸孔精加工尺寸要求高,是工艺制造控制的重点。

为了保证缸孔珩磨的质量,需在珩磨前把缸孔直径尺寸公差控制在±0.01 mm,即只允许有20 μm的公差带通过气检后方能进来珩磨机进行铰珩,而在缸孔入珩磨前,需先在加工中心精镗缸孔到预定尺寸,其加工工序如图所示。

2. 精镗刀采用内冷结构

内冷结构保证在切削过程中产生的热量及时被带走从而降低局部加工的温度、提高缸孔表面质量。根据最终产品图纸对比,珩磨前工序缸体缸孔直径精镗后预留有0.04~0.05mm 加工余量给后面珩磨机铰珩,粗糙度控制在 Rz10~20μm,圆柱度控制在 0.015mm,而位置度直径0.2 mm和垂直度 0.05mm/150 mm 与产品图纸一致,即在保证位置度和垂直度情况下通过铰珩来控制缸孔的粗糙度、直径、圆柱度。缸体缸孔精镗后通过在线气检设备检测缸孔直径,符合的产品通过机动辊道进入珩磨机。虽然进口缸孔铰珩设备(如德国某知名珩磨机)一次性投入较大,但后期加工成本极低,且加工质量稳定。

3. 采用立式珩磨机进行加工

在加工过程中,珩磨头的油石在胀缩机构下作径向进给,把工件逐步加工到所需尺寸,珩磨头外周镶有 6~9根铰珩砂条,粗珩可采用6根,精珩采用9根,长度约为缸孔长度 1/3~2/3。珩磨时往返速度控制在 25~35 m/min,珩磨效率较高,珩磨往复换向加速度越大,换向时所形成的圆弧过渡区域越小,珩磨网纹质量越高。

油石对孔壁的压力控制在0.3~0.5 MPa,珩磨油石压力的大小直接影响工件表面质量、油石磨损量和工件尺寸精度、表面粗糙度。缸体缸孔精镗后经过粗珩和精珩可满足产品尺寸要求,珩磨后会产生20°~30°的珩磨网纹,对缸孔油膜的润滑油存储有很好的效果。

缸孔珩磨后直径、位置度、圆柱度、垂直度、粗糙度检测报告如下所示。

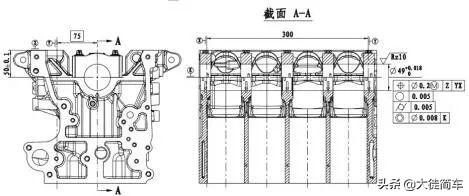

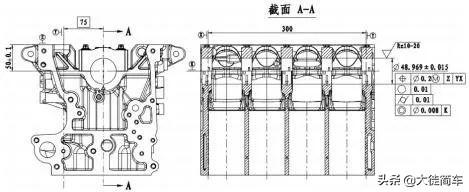

曲轴孔精加工各项工艺控制

常用的汽油发动机最大转速可达6000 r/min对曲轴孔工艺要求高,为了保证曲轴孔珩磨的质量,需在珩磨前把曲轴孔直径尺寸公差控制在±0.015 mm,即只允许有0.03mm的公差带通过气检后方能进来珩磨机进行平台珩,而在曲轴孔进入珩磨前,需先在加工中心精镗曲轴孔到预定尺寸,其加工工序图如图所示。

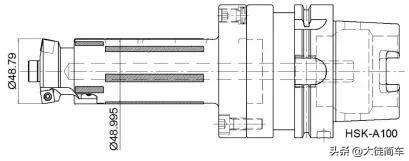

加工中心精镗刀采用内冷结构,由于曲轴孔深度大、达300 mm,故对镗刀要求也高,采用CBN材质刀片,其结构如图所示。

刀具选用很关键,选用了mapal品牌,该刀具上带有4根半精镗刀片和6根精镗刀片。在加工过程中,先由刀片扩引导孔,切削掉大部分余量,然后由半精镗刀片镗至 直径48.79 mm,留0.2 mm的余量给 直径 48.995 mm 刀片进行切削;先镗曲轴孔第1档、第2档的位置,然后旋转转台,镗另一侧曲轴孔第5档、第4档、第3档的位置。根据最终产品图纸对比,珩磨前工序缸体曲轴孔直径精镗后预留有0.04~0.05 mm加工余量给后面珩磨机平台珩。

平台网纹的曲轴孔与普通珩磨的曲轴孔相比,磨合期缩短了 1/3~1/2,寿命提高 10%~20%,扭矩提高 5%,机油消耗降低 50%~60%。平台珩粗糙度控制在Rz10-20 μm,圆柱度控制在0.01 mm,而位置度 直径0.2 mm、圆度0.01 mm、同轴度0.008 mm,也通过平台珩达到产品尺寸要求。

为了保证尺寸精度,曲轴孔采用一次珩磨到位,即从第1档平台珩至第5档,同时进行旋转及往返运动。缸体曲轴孔珩磨后直径、圆度、位置度、同轴度、圆柱度、粗糙度检测报告如图所示。

结尾:机加工也可以不那么low。看完后,希望有所改变。

以上针对发动机缸体顶面、缸孔、曲轴孔精加工,采用自锁式夹具及辅助支撑设计,选用先进的刀具材料和刀具组合结构,控制加工温湿度,控制好加工工艺参数、切屑余量等工艺措施,保证了产品精加工精度要求,进而保证了产品装配与量产性能。

如果说上面的机加工已经非常难,常规企业已经很难实现,那么要几百万台保证质量水平一致性的加工,那难度就真不是靠吹能实现的,真正能做到的少之又少。

结尾之尾:各位看官,你还有兴趣有信心打造出一台呢?

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?