位置度公差是最常见的形位公差之一,如何准确理解位置度公差对我们充分理解图纸要求及设计意图非常重要。以下是本人对于位置度公差的理解过程(或思维过程)的总结,希望对大家有帮助

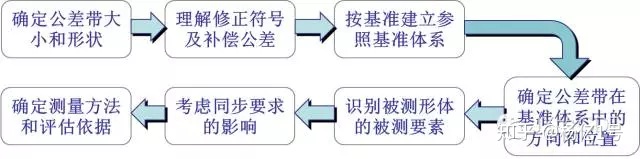

这里我将对位置度理解过程分为如下七步:

第一步:确定公差带的大小和形状

第二步:理解修正符号,确定补偿公差

第三步:按基准建立参照基准体系

第四步:确定公差带在参照基准系统内的方向和位置

第五步:识别被测形体的被测要素

第六步:考虑同步要求的影响

第七步:确定测量方法和评估依据

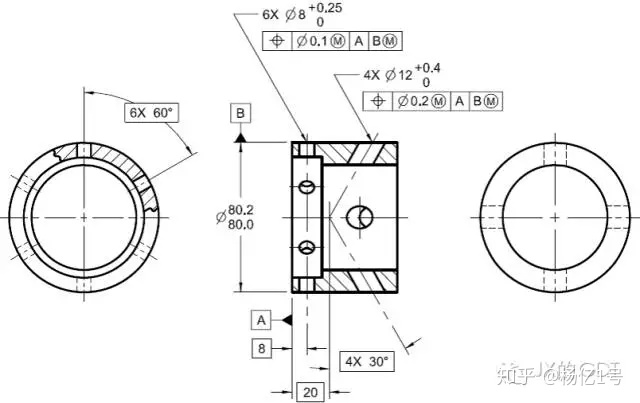

我们就下面这个例子中两组孔的位置度来逐步说明整个理解过程。

第一步:确定公差带的大小和形状。公差带大小及形状是由公差框格中的公差值来确定的,公差值的大小就是公差带的大小。就位置度而言,公差带只有三种形状:两平行平面,一个圆柱或一个球,具体形状则由公差值前有无直径符号φ或球面直径符号Sφ来确定,如果公差值前有直径符号,它的公差带就是一个直径等于公差值的圆柱;如果公差值前有球面直径符号Sφ,它的公差带就是一个直径等于公差值的球;如果公差值前没有任何符号,它的公差带就是相距公差值的两平行平面。从上面的例子中可以看出,6个φ8的孔的位置度公差带是直径为0.1的圆柱,而4个φ12的孔的位置度公差带是直径为0.2的圆柱。

第二步:理解修正符号,确定补偿公差。修正符号都是紧随着位置度公差值出现。位置度公差可以由MMC,LMC或RFS等修正符号来确定位置度公差与尺寸公差的关系。

如果公差值后没有任何符号,则默认为RFS状态,也即公差带的大小与被测孔的实际尺寸无关,此时要求无论被测形体的实际尺寸是多少,位置度公差值都是形位公差框格内规定的公差值,因此位置公差与尺寸公差共同构成的边界随着实际尺寸的变化而变化,无法形成一个固定的边界。

如果公差值后面带MMC符号(即圈M符号),则表示形位公差框格内的公差值只适用于被测形体在MMC时,当被测形体的实际尺寸从MMC向LMC偏离时,该偏离量将被允许补偿到位置度公差带上,此时位置度公差值随着被测形体的实际尺寸的变化而变化,在这两个公差的一起作用下构成了一个固定的边界,这个边界也就是我们通常说的实效边界VC。孔在MMC时,它的VC就是它的内部边界,而轴在MMC时的VC就是它的内部边界。

如果公差值后面带LMC符号(即圈L符号),则表示公差框格内的公差值只适用于被测形体在LMC时,当被测形体的实际尺寸从LMC向MMC偏离时,该偏离量将被允许补偿到位置度公差带上,此时位置度公差也值随着实际尺寸的变化而变化,在它们的一起作用下同样构成了一个固定的边界即实效边界VC,孔在LMC时,它的VC就是它的外部边界,而轴在LMC时的VC就是它的外部边界。(关于边界的理论请参考本人前面的文章《GD&T边界的理解及应用》)

上图中两个位置度公差均是MMC状态,因此它们的公差带的大小只适用于孔在MMC时的位置公差。比如对φ8的孔来说,当它的实际尺寸在MMC时(φ8),它的位置度要求为φ0.1,当它的实际尺寸在LMC时(φ8.25),就得到了最大的位置度公差补偿量φ0.25(φ8.25-φ8),因此此时允许的总位置度公差带就变成了φ0.1+φ0.25=φ0.35, 位置度公差与尺寸公差一起构成了它的实效边界为:φ8-φ0.1= φ7.9。同样道理,对φ12的孔来说,当它的实际尺寸在LMC时,允许的位置度公差最大,可以达到φ0.6,而它实效边界则是φ12- φ0.2= φ11.8。

第三步:按基准建立参照基准体系。参照基准体系是由形位公差框格内的参照基准按序指定基准形体来建立的。基准形体与模拟基准形体的关系就约束了零件的自由度。图中两个位置度的参照基准体系相同,均由基准A和B指定的基准形体建立,其中基准A基准形体是零件的端面,其理想的模拟基准形体则是与端面最高点达到最大接触的一个理想平面,这个理想的基准平面与端面的配合关系就约束了零件的三个自由度(两个旋转自由度及一个平移自由度);基准B的基准形体是零件的外圆,它的理想模拟基准就是与零件外圆达到最大接触的一个最小理想圆柱,零件的外圆与这个理想圆柱的配合关系作为第二基准时约束了零件的两个自由度。这样通过基准A和B定位后,零件就只剩下绕B轴旋转的一个自由度。由于这两组孔都是绕轴均匀分布的,因此无需约束这个旋转自由度。需要注意的是,基准形体符号后面也可以用MMB,LMB或RMB的修正符号来修正,由此带来了对模拟基准形体的不同要求。图中B基准形体是带MMB修正符的,因此它模拟基准就是基准形体B的MMB边界φ80.2。当基准形体B的实际尺寸向它的LMB(φ80.0)偏离时,将允许有基准的偏移(漂移),允许的偏离量就是基准形体的实际边界与MMB边界的差值。(至于基准漂移对位置度公差的影响,我们可以另行专题讨论)

第四步:确定公差带在参照基准系统内的方向和位置。位置度公差带应位于由基本尺寸定义的相对于参照基准形体的被测形体的理论正确位置,应根据参照基准的优先顺序逐步确定。要定义一个形体的位置度,首先必须用理论尺寸来定义它在参照基准体系中的理论位置,这个理论位置也就是位置度公差带的位置。本例中6个φ8的孔的6个位置度公差带应整体与A基准平面平行,并由理论尺寸8定位(即相距A基准面8mm),所有六个圆柱公差带的中心轴线均应相交于B基准轴线,并沿B基准轴线径向均匀分布(60°夹角);而四个φ12的孔的四个位置度公差带绕B轴径向均匀分布,其中心线交于B轴,交点距A基准20mm,并与A基准平面成30°角。

第五步:确定被测形体的被测要素。形位公差框格的标注方式决定了被测形体的被测要素。如果形位公差框格放在形体的尺寸或箭头引起的说明下面,或将形位公差框格侧面或端面与尺寸形体的尺寸线的延长线相连,则表示被测要素是尺寸形体的中心要素;如果形位公差框格用带箭头的指引线直接与形体相连或把形位公差框格侧面或端面与形体的延长线相连,则表示被测要素是被测形体的表面要素。另外如果形位公差框格下有BOUNDARY的注释,则表示被测要素是指形体的周边轮廓。对于位置度来说,一般我们控制的都是被测形体的中心要素,或是不规则尺寸形体的轮廓要素。本例中的两个形位公差框格均标注在尺寸的下面,它表示被测形体的被测要素是孔的中心,因此它要求的是孔的中心轴线位于在理论位置的公差带内。

第六步:考虑同步要求。满足同步要求的条件是:1)参照基准相同,2)基准的顺序相同,3)基准的修正符号相同。所有满足同步要求条件的形位公差应在同一基准体系内同时满足。同步要求实际上增加了各个被测形体间的相互关系的要求。当我们在评估图纸上的一个形位公差时,应考虑是否与其它形位公差符合同步要求的条件。本例中的两个位置度的参照基准,基准顺序及修正符号均相同,因此它们符合同步要求的条件,这就要求我们对这两个位置度公差同时评价,同时满足。如果用检具测量的话,就是要求我们对这两个位置度在一次装夹后同时评判。

第七步:测量方法及评估依据的确定。经过前面六步的分析,我们对位置度的具体要求已经很清晰了。最后一步的目的是找出一种合适的测量方法来评价这个位置度以能更深入地理解它。从设计的角度来说,如果我们用形位公差清晰地定义了一张图纸却找不到一种合适的测量方法来评价它,那这种设计也是失败的。位置度的测量方法只有两种:功能检具或计量型测量。我们知道,当位置度公差在MMC时,它与尺寸公差一起构成它一个实效状态边界,满足这个边界条件的零件都是合格的,因此可以用一功能检具来测量评估。在RFS时,由于不能构成一个固定的边界,因此无法用功能检具,只能用计量型测量测出它的实际位置,计算与理论正确位置的差异来得出它的实际位置度,这个时候如果基准是MMB,我们还需计算基准的偏移量对位置度的影响,所以说RFS时位置度的测量比较复杂,测量成本也较高。那么LMC呢?前面讲过,位置度公差在LMC时它与尺寸公差也构成了一个VC固定边界,但这个边界是位于材料的内部的,因此我们无法用功能检具来测量。

从上面这个例子来说,我们已经了解了基准形体及其边界状态,公差带的大小形状及其修正符号,公差带的位置及被测要素,并且我们也知道了这两个位置度要满足同步要求,这样我们就可设计一个功能检具来同时测量这两个位置度。基准形体A可以用一平板来作为它的模拟基准形体,而基准形体B的模拟基准形体是它的MMB边界,就是一个垂直于基准形体A的一个内径为80.2的套筒。零件按A,B定位后可以旋转,并在B的模拟基准形体内微量窜动。检测这两个位置度的检测销是两组分别位于它们的理论正确位置的具有固定尺寸的销子,这两组销子的相对位置固定。第一组六根用于评估φ8的孔的销子直径是它VC边界,即为φ7.9,第二组四根用于评估φ12的孔的销子的直径则为φ11.8,要求零件一次装夹后,两组销子能同时完全进入零件的相应孔内。

以上是对位置度公差的理解过程,其它形位公差的理解过程大致与这个过程类似。任何复杂的形位公差,经过这七步的分析后一般都能得到较为全面透彻的理解。当你理解了形位公差的具体含义及要求,并且知道了如何来评价这个形位公差后,就能真正地理解设计意图了。

希望对大家能有点参考价值。也希望指正和批评。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?