简介:文章讨论了使用飞思卡尔56F8037微控制器实现无刷直流电机的PWM驱动。PWM是通过改变脉冲宽度来控制电机转速和扭矩的关键技术,适用于电机控制应用。56F8037具有强大的处理能力和丰富的外设接口,其PWM模块可用于驱动无刷电机。通过源代码压缩包的文件名“PWM”可以了解如何进行初始化、PWM配置和电机换向逻辑等开发工作。开发人员需具备电机控制基础和嵌入式系统开发知识。

1. PWM技术在无刷直流电机控制中的应用

1.1 PWM技术概述

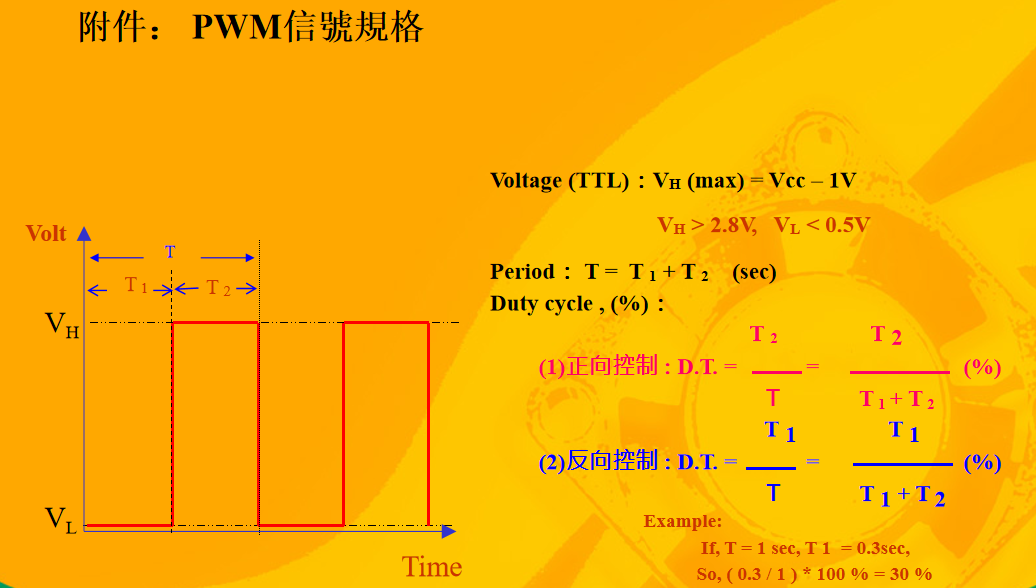

脉宽调制(Pulse Width Modulation,简称PWM)技术是一种通过调整脉冲宽度来控制功率输出的调制方式。在无刷直流电机(BLDC)控制中,PWM技术被广泛应用于电机的速度和扭矩控制,提供了一种高效且精确的方法来调整电机驱动电流的大小。

1.2 PWM在无刷直流电机中的角色

PWM通过改变输出脉冲的宽度比例来模拟不同的电压级别,进而控制电机绕组中的电流大小。对于无刷电机而言,精确的电流控制至关重要,因为它直接关联到电机的扭矩输出。通过PWM,可以实现对电机的平滑加速和减速控制,有效降低电机启动和运行时的噪音,提升效率。

1.3 PWM技术的优势与挑战

PWM技术的一大优势在于它的效率高,因为它使得电机在大部分时间里工作在高效的开关状态。然而,这也带来了挑战,比如对PWM信号的噪声敏感性。为了保证无刷直流电机的稳定运行,设计者必须在控制算法中集成滤波机制和噪声抑制技术。此外,精确的时序控制也是实现高效PWM信号的关键因素,这将在后续章节中进一步讨论。

2. 56F8037微控制器的特性及其在电机控制中的优势

2.1 56F8037微控制器概述

2.1.1 56F8037的内部架构

56F8037微控制器属于Freescale(现NXP)的56800/E核心系列。其内部架构集中体现了数字信号处理(DSP)和微控制器功能的混合,实现了高性能的控制应用。56F8037内部整合了多个功能模块,包括可编程的脉宽调制(PWM)模块,模数转换器(ADC),串行通信接口(SCI)和串行外设接口(SPI)等。这些模块协同工作,为电机控制提供了全面的硬件支持。

图2.1展示了56F8037的内部结构:

其核心是一个带有增强型DSP指令集的16位处理器,允许复杂的算法实现,并能够处理电机控制中常见的计算密集型任务。

2.1.2 56F8037的性能特点

56F8037微控制器的特点是具有高速度和高效率的处理能力,这得益于其内置的高性能CPU核心,以及优化的指令集。此外,它还具有以下性能特点:

- 高集成度 :56F8037将多个外设集成在同一芯片上,减少了外部组件的需求,降低了整体系统的复杂性和成本。

- 低功耗 :微控制器设计强调了低功耗运行,使得它非常适合那些对能源消耗有严格要求的应用。

- 灵活的时钟系统 :支持多种时钟源和时钟模式,保证系统在不同的工作条件下的稳定运行。

2.2 56F8037作为电机控制平台的优势

2.2.1 高集成度的优势

56F8037微控制器在电机控制领域的高集成度体现在:

- 减少外部组件 :多个控制模块的内置,使得工程师无需使用额外的外部电路来实现所需功能,简化了设计和布线。

- 减小PCB面积 :集成了众多功能的控制器直接缩小了需要的印刷电路板(PCB)面积,降低了硬件成本。

- 提高可靠性 :内部集成功能减少了接插件和焊点,进而降低了潜在的故障率。

表格2.1分析了高集成度对于电机控制系统的具体影响:

| 高集成度的优点 | 描述 |

|---|---|

| 设计简化 | 减少设计时间,减少错误的可能性 |

| 成本效益 | 减少组件数量,降低整体材料成本 |

| 可靠性提高 | 减少潜在的接触点,降低故障率 |

| 维护便捷 | 紧凑的系统更容易进行维护和升级 |

2.2.2 精准的时序控制能力

56F8037微控制器在提供精准时序控制能力方面具有多项优势:

- 高分辨率PWM :提供高达16位的分辨率,确保PWM波形能够精确控制,以实现对电机的精细控制。

- 中断管理 :高效的中断处理确保对定时器、ADC和其他外设的快速响应,这对于实现精确的时序控制至关重要。

图2.2展示了时序控制在PWM中的应用:

graph LR

A[启动PWM] --> B[设置时序参数]

B --> C{是否达到设定值}

C -- 是 --> D[触发中断]

C -- 否 --> B

D --> E[执行中断服务程序]

E --> F[调整PWM波形]

例如,当检测到到达特定角度时,可以立即调整PWM信号,改变电机的转矩或速度。这种即时反应能力是控制高性能电机不可或缺的。

代码示例

以下代码演示了如何在56F8037微控制器上设置PWM信号以控制电机速度:

#include "F803x.h"

void main(void)

{

/* 初始化系统时钟 */

init_system_clock();

/* 初始化PWM模块 */

init_pwm_module();

/* 设置PWM频率和占空比 */

set_pwm_frequency(1000); // 设置PWM频率为1000Hz

set_pwm_duty_cycle(50); // 设置占空比为50%

/* 启动PWM信号输出 */

enable_pwm_output();

/* 主循环 */

for(;;)

{

// 在此处添加其他任务代码

}

}

void init_pwm_module(void)

{

// 初始化PWM模块的代码,具体实现依赖于硬件平台和需求

}

void set_pwm_frequency(int frequency)

{

// 根据需要设置PWM频率的代码

}

void set_pwm_duty_cycle(int duty_cycle)

{

// 根据需要设置PWM占空比的代码

}

void enable_pwm_output(void)

{

// 启动PWM信号输出的代码

}

这段代码展示了如何在56F8037微控制器上初始化和配置PWM模块,以及如何通过改变频率和占空比来控制电机的速度。需要注意的是,根据实际应用的不同,初始化和配置代码会有所变化。上述代码只是一个框架,具体的寄存器设置和参数配置需要根据微控制器的数据手册和实际硬件特性来编写。

56F8037微控制器通过其先进的功能和性能特点,提供了强大的工具集,帮助开发者实现高效的电机控制解决方案。它的高集成度和精确的时序控制能力在实现无刷直流电机精确控制方面显得尤为关键。在后续章节中,我们将深入了解如何在56F8037上配置PWM模块以及如何利用其优势来优化电机控制性能。

3. PWM模块在56F8037微控制器中的配置与工作模式

3.1 PWM模块的基本配置

3.1.1 PWM模块的寄存器配置

在56F8037微控制器中,PWM模块的配置是通过特定的寄存器来实现的,这些寄存器包括但不限于控制寄存器、状态寄存器、周期寄存器以及占空比寄存器。以下是一个典型的寄存器配置代码示例:

// 配置PWM控制寄存器1

PWMPCR1 = 0x03; // 设置PWM1为正常运行模式

// 配置PWM周期寄存器

PWMPR = 0xFF; // 设置PWM周期,此处设置为255

// 配置PWM占空比寄存器

PWMDTY1 = 0x7F; // 设置PWM1的占空比,此处设置为50%

// 启用PWM1和PWM2

PWMCR |= 0x0030;

上述代码段首先对PWM控制寄存器1(PWMPCR1)进行了设置,将PWM1的运行模式设置为正常模式。之后,通过PWM周期寄存器(PWMPR)设置了PWM的周期值。对于占空比,通过PWM占空比寄存器1(PWMDTY1)进行了设定。最终,通过PWM控制寄存器(PWMCR)启用了PWM1和PWM2。

3.1.2 PWM频率和占空比的设置

PWM的频率和占空比是通过调节周期寄存器和占空比寄存器来实现的。频率与周期寄存器的值成反比,而占空比则与占空比寄存器的值成正比。代码注释中已经分别设置了周期和占空比的值。

为了更精确地计算周期和占空比,开发者需要根据微控制器的时钟频率和所需的PWM频率来计算相应的寄存器值。公式如下:

PWM周期 = (时钟周期 × (周期寄存器 + 1)) / 时钟频率

PWM占空比 = (占空比寄存器 + 1) / (周期寄存器 + 1)

通过调整这些参数,可以实现对电机速度和力矩的精确控制。这种控制对于动态调整电机性能非常重要。

3.2 PWM模块的工作模式详解

3.2.1 单边缘模式与双边缘模式

PWM模块提供了两种基本的工作模式:单边缘模式和双边缘模式。单边缘模式下,PWM信号在一个周期内只有上升沿或下降沿改变;双边缘模式下,信号的上升沿和下降沿均可被控制,这允许更复杂的波形生成。

以下是一个设置为单边缘模式的代码段:

// 设置为单边缘模式

PWMPOL = 0x00; // PWM极性控制,0为单边缘模式

单边缘模式简单且占用资源较少,适合于控制要求不太严格的场合。双边缘模式更加灵活,能提供更精确的控制,适用于复杂的应用场景。

3.2.2 PWM波形生成与调制技术

PWM波形的生成通常与调制技术结合使用。常见的调制技术包括脉冲宽度调制(PWM)和脉冲密度调制(PDM)。通过改变PWM波形的频率和占空比,可以控制输出电压或电流的平均值,这对于电机的精细控制至关重要。

以下是一个简单的代码示例,展示了如何使用PWM模块生成正弦波调制信号:

// 假设有一个正弦波查找表

const uint16_t sine_wave_table[256] = {...};

// 使用定时器中断和正弦波查找表来更新PWM占空比

void Timer_Interrupt_Handler(void) {

static uint8_t sine_index = 0;

PWMDTY1 = sine_wave_table[sine_index];

sine_index++;

if (sine_index >= 256) {

sine_index = 0;

}

}

在该代码中,定时器中断被用于周期性地更新PWM占空比,通过正弦波查找表来模拟一个正弦波形输出。PWM波形的这种调制可以用于实现电机的平滑启动和运行。

通过灵活运用PWM模块的不同工作模式和调制技术,可以实现对无刷直流电机的精确控制,从而提高电机驱动系统的性能和效率。

4. 8037控制算法在无刷电机驱动中的作用

4.1 8037控制算法基础

4.1.1 8037控制算法原理

8037控制算法在无刷直流电机(BLDC)驱动系统中扮演了核心角色。它的主要目的是调节电机的运行,以满足速度、转矩和效率等性能要求。8037算法通常基于逆变器的数学模型,通过精确控制逆变器的开关,生成对应频率和相位的PWM波形,进而控制电机定子的电流,实现对转子的精确控制。

这一算法的核心在于,它利用了电机本身和其驱动电路的动态响应特性,采用闭环控制的方式,根据电机的状态反馈来不断调整控制信号。这种反馈通常来自于编码器、霍尔效应传感器或者通过无传感器的估算技术获得。通过这种实时调节,控制算法可以应对负载变化、参数漂移等影响,保证电机运行的稳定性和效率。

4.1.2 控制算法在PWM中的实现

在8037控制算法中,PWM信号的生成与调节是实现电机控制的关键。PWM信号的频率和占空比直接影响电机相电流的大小和相位,进而影响电机的转矩和转速。控制算法通过设定PWM波形的参数来实现对电机的精确控制。

算法实现过程中,首先需要根据电机的数学模型设定合适的控制策略,如PID(比例-积分-微分)控制器。然后,根据设定的目标值和反馈的实际值,计算出误差,利用控制策略产生PWM波形的调整量。接着,微控制器中的PWM模块根据这些调整量来调整PWM波形的参数,实现对电机转速或转矩的控制。

4.2 无刷电机的转矩和速度控制

4.2.1 通过PWM实现转矩控制

在无刷电机中,转矩控制是通过调节定子电流来实现的。定子电流的大小直接影响到电机的转矩输出。通过PWM波形的占空比,可以精确地控制通过电机定子绕组的电流,从而实现转矩控制。

PWM信号的占空比越大,电机定子绕组中平均电流越高,转矩也相应增大。反之,占空比减小则电流减小,转矩降低。控制算法需要实时计算出最佳占空比,以适应不同的负载条件和运动需求。在实际应用中,往往需要结合电机和驱动器的特性,以及系统的动态响应特性来调校PWM信号,确保转矩控制的精准与可靠。

4.2.2 通过PWM实现速度控制

无刷电机的速度控制同样依赖于PWM信号的精确调节。电机转速与供电电压之间存在直接关系,而PWM信号占空比的调整则可以改变电机的平均供电电压。因此,通过调节PWM信号的占空比,就可以实现对电机转速的精细控制。

例如,在一个恒定负载的条件下,要增加电机的转速,就需要提高PWM信号的占空比,从而增加定子绕组的平均电流和电压。相反,如果需要降低转速,就减小占空比。实现速度控制时,除了需要实时响应速度反馈信号外,还要考虑到系统中的各种非线性因素,如摩擦、惯量等,这些都需要算法进行补偿。

在速度控制中,通常会设定一个速度闭环控制系统。在这个系统中,速度传感器的反馈信号用于与设定的目标速度进行比较,误差信号通过PID控制器处理后,调节PWM波形的占空比,从而控制电机的速度。

代码示例与逻辑分析

#include <math.h>

// 假设变量定义

float targetSpeed; // 目标速度

float actualSpeed; // 实际速度

float speedError; // 速度误差

float dutyCycle; // PWM占空比

// PID控制变量

float Kp = 0.1; // 比例系数

float Ki = 0.05; // 积分系数

float Kd = 0.01; // 微分系数

// PID控制器函数

float PIDController(float setpoint, float actual)

{

float error = setpoint - actual;

integral += error; // 积分项

derivative = error - lastError; // 微分项

lastError = error;

return Kp*error + Ki*integral + Kd*derivative;

}

void setup()

{

// 初始化速度传感器和PWM模块

// ...

}

void loop()

{

// 读取实际速度值

actualSpeed = readSpeedSensor();

// 计算速度误差

speedError = targetSpeed - actualSpeed;

// 调用PID控制器计算占空比

dutyCycle = PIDController(targetSpeed, actualSpeed);

// 更新PWM模块占空比

updatePWMDutyCycle(dutyCycle);

// 循环延时

delay(10);

}

参数说明:

- Kp , Ki , Kd : 这些是PID控制器的比例(P)、积分(I)和微分(D)系数,它们决定了控制器的响应特性和系统的稳定性。

- targetSpeed : 目标速度值,这是控制器期望达到的速度。

- actualSpeed : 通过速度传感器读取的实际速度值。

- speedError : 实际速度与目标速度之间的差值。

- integral : PID控制器的积分项,用于消除稳态误差。

- derivative : PID控制器的微分项,用于减少超调和振荡。

- lastError : 上一次循环中的速度误差值,用于计算微分项。

逻辑分析:

上述代码实现了一个简单的PID控制器,用于调整PWM占空比以控制电机速度。 PIDController 函数接受目标速度和实际速度作为输入,并计算出应调整到的PWM占空比。在主循环中,通过连续读取速度传感器数据和计算误差,PID控制器动态地调整占空比,以确保电机速度达到或尽可能接近目标速度。

这个过程是实时的,需要在控制器的主循环中持续运行,以便不断根据反馈调整PWM信号。需要提醒的是,实际应用中,PID参数需要通过调试来优化,以获得最佳的动态响应和稳定性。

5. 无刷电机控制程序的开发要点

在前几章节中,我们深入了解了PWM技术、56F8037微控制器的特性、以及电机控制算法的基础知识。在本章节中,我们将进入无刷电机控制程序开发的核心,具体阐述系统初始化和配置、PWM波形的生成与控制以及无刷电机的换向逻辑实现。这些要点是开发高性能无刷电机控制系统不可或缺的环节。

5.1 系统初始化和配置

在系统启动时,对微控制器进行初始化是至关重要的。这一过程包括设置微控制器的时钟系统、配置I/O端口、初始化中断系统等。对于PWM模块而言,初始化配置是基础中的基础,这将直接影响到电机控制的精度和响应速度。

5.1.1 微控制器的初始化设置

微控制器的初始化设置一般包括时钟系统配置和系统时钟的初始化。56F8037微控制器的时钟系统较为复杂,但为系统提供了高度的灵活性。具体步骤如下:

- 配置外部晶振或时钟源,以提供系统时钟。

- 设置PLL(相位锁定环)参数,以获得所需的CPU和外设时钟频率。

- 确保系统时钟满足PWM模块的操作频率要求。

/* 初始化代码示例 */

// 初始化外部晶振和PLL

void init_clocks() {

// 设置晶振频率和PLL参数

// 配置系统时钟源和分频器

}

初始化函数中,需要根据具体的硬件平台来设置晶振参数,并调整PLL的倍频系数,最终通过系统时钟控制器来生成所需的CPU和外设时钟。

5.1.2 PWM模块的初始化配置

PWM模块的初始化配置涉及到其寄存器的设置,包括PWM频率和占空比的调整,以及相关中断的配置。在56F8037微控制器中,PWM模块的初始化需要精确计算并设置相关的计数器和比较器值。

/* 初始化代码示例 */

// 初始化PWM模块

void init_pwm() {

// 设置PWM时钟源和分频因子

// 计算并设置PWM频率和占空比

// 配置PWM通道和死区时间(如果需要)

// 开启PWM通道

}

在上述代码中,我们首先选择PWM模块的时钟源,并设置适当的分频因子以得到期望的PWM频率。接着,我们计算并设置PWM的频率和占空比,同时如果有必要,还要配置通道的死区时间以防止上下桥臂同时导通,这可能会损坏电机驱动器。

5.2 PWM波形的生成与控制

PWM波形的生成与控制是电机驱动中的关键环节。通过调节PWM信号的频率和占空比,可以精确控制电机的转矩和速度。在无刷直流电机中,PWM波形通常用于控制电子换向逻辑,以及调整电机的运转速度。

5.2.1 正弦波形的生成方法

为了使电机运转平滑,通常需要一个正弦波的PWM波形来驱动电机绕组。生成正弦波形的方法包括查表法和数学计算法。

/* 查表法示例 */

// 正弦波查找表

uint16_t sine_wave_table[256];

void generate_sine_wave() {

// 初始化正弦波查找表,填充值为0到255之间的正弦值

for (int i = 0; i < 256; i++) {

sine_wave_table[i] = (sin((2 * PI * i) / 256) * 127) + 128; // 127是最大值的一半,128是偏移量

}

}

通过填充查找表并定时从表中检索值来调整PWM占空比,可以生成所需的正弦波形。这种方法简单且效率高,特别适用于实时系统。

5.2.2 PWM波形控制的实施

PWM波形控制的关键在于实时响应外部输入或系统状态的变化。在实际应用中,这通常通过中断服务程序来实现。

/* 中断服务程序示例 */

// 中断标志位和中断使能位配置

void PWM_Interrupt() {

// 判断中断来源并清除中断标志位

if (PWMInterruptSource == PHASE_A) {

// 更新PWM占空比

update_pwm_duty_cycle(PHASE_A, get_duty_cycle_from_table(PHASE_A));

}

// 其他通道类似处理...

}

在中断服务程序中,根据中断的来源更新PWM占空比,以响应外部事件。例如,根据传感器的反馈,动态调整PWM波形来保持电机转速的稳定。

5.3 无刷电机的换向逻辑实现

电机的换向逻辑是无刷直流电机控制中的难点,也是影响电机性能的关键。换向逻辑需要保证在不同的电角度下,为电机绕组提供正确的电流方向和大小,实现平稳的转矩输出。

5.3.1 换向逻辑的重要性

电机换向逻辑的实现不仅关系到电机的转矩输出,还直接影响到电机的效率和响应速度。通过正确的换向逻辑,可以避免产生反电动势和过载现象,从而提高电机的驱动效率和可靠性。

5.3.2 实际换向逻辑的编程方法

在56F8037微控制器中,实现换向逻辑通常需要编写一个换向控制程序,这个程序需要与PWM模块紧密配合工作。

/* 换向控制程序示例 */

// 换向状态机

void commutation_control() {

// 根据当前转子位置和PWM通道状态进行换向逻辑判断

switch (rotor_position) {

case 0:

// 根据电角度计算出PWM信号的正确占空比和通道状态

// 示例代码省略...

break;

// 其他位置的换向逻辑类似...

}

}

在上述代码片段中,换向控制程序根据转子的位置,动态计算出相应的PWM通道状态和占空比。这种状态机的编写方式,结合中断服务程序,可以实现电机在不同电角度下的平滑换向。

总结

无刷电机控制程序的开发要点涵盖了系统初始化和配置、PWM波形的生成与控制、以及无刷电机的换向逻辑实现。这些是确保无刷直流电机能够高效、稳定运行的核心要素。在本章节中,我们详细介绍了各个步骤的理论和实践方法,并通过代码示例展示了如何在实际应用中实现这些控制逻辑。掌握这些开发要点,开发人员就能设计出更优的电机控制系统。

6. 开发人员所需的技能和知识基础

6.1 微控制器编程基础

微控制器编程是电子工程师的基本技能之一,特别是在嵌入式系统领域。开发人员在设计无刷直流电机控制系统时,通常会涉及到两种主要的编程语言:汇编语言和C语言。

6.1.1 汇编语言与C语言编程

汇编语言是一种低级编程语言,它允许开发者直接与微控制器的硬件指令集交互。虽然汇编语言在控制性能方面有着无可替代的优势,但由于其复杂性和难以维护的特点,它在实际开发中逐步被C语言所取代。C语言提供了一种更高级别的抽象,能够以更接近人类语言的方式编写代码,同时仍然保持对硬件的控制能力。

// 示例代码:C语言中的简单LED闪烁控制程序

#include <56F8037.h>

#define LED_PIN 0x01 // 假设LED连接在0号引脚

void delay(unsigned int ms) {

while (ms--) {

// 延迟函数,具体实现取决于时钟频率

for (int i = 0; i < 5000; i++) {}

}

}

void main() {

// 初始化引脚为输出模式

DDRT = 0xFF; // 将所有T端口设置为输出

while (1) {

PORTT = LED_PIN; // 点亮LED

delay(1000); // 延迟1秒

PORTT = 0x00; // 熄灭LED

delay(1000); // 延迟1秒

}

}

6.1.2 编程环境的搭建与使用

编程环境的搭建对于微控制器开发至关重要。开发者通常需要安装特定的集成开发环境(IDE),比如CodeWarrior或者其他支持56F8037微控制器的IDE,并配置相应的编译器、调试器和硬件仿真工具。这些工具允许开发者编写代码、编译程序、下载到微控制器并调试程序。

在进行环境搭建时,开发者需要确保所有工具链和版本兼容,并正确配置微控制器的编程器和仿真器。这一步骤对于无刷电机控制系统的顺利开发至关重要。

6.2 电机控制理论

电机控制理论是研究电机性能、设计控制算法以及优化控制系统的基础。深入了解电机控制理论对于开发出高性能的电机控制系统非常关键。

6.2.1 电机控制的理论知识

电机控制理论涵盖了电机的数学模型、工作原理、以及各种控制策略。例如,无刷直流电机(BLDC)的控制需要理解其三相绕组的换相逻辑、转子位置的检测、以及扭矩生成的原理。

电机控制理论中的一项核心内容是PI(比例-积分)控制器的使用,它是工业中常用的一种控制算法,用于控制电机的速度或位置。通过调整PI控制器中的比例和积分增益,可以实现对电机动态响应的精确控制。

6.2.2 控制策略的选取与应用

根据应用需求,控制策略可以包括开环控制、闭环控制或更高级的控制策略如模糊控制和神经网络控制。在无刷直流电机控制中,常用的闭环控制策略是场向量控制(Field Oriented Control,FOC),它允许独立控制电机的磁通和转矩,实现精确的速度和位置控制。

在实际应用中,开发者需要根据电机的特性和应用环境来选择合适的控制策略,并通过实验和优化来达到最佳的控制效果。

6.3 调试和优化技巧

在无刷直流电机控制系统的开发过程中,调试和优化是至关重要的步骤。良好的调试技巧可以帮助开发者快速定位问题,并优化系统性能。

6.3.1 调试工具的使用

现代微控制器通常支持在线仿真和调试,如使用JTAG或SWD接口。开发者可以使用这些接口,配合集成开发环境中的调试器,实时查看和修改变量值、单步执行代码、设置断点以及查看CPU寄存器的值。

此外,逻辑分析仪和示波器是调试电机控制程序时不可或缺的工具。它们能够帮助开发者观察PWM波形、电机电流和电压等信号,从而判断电机控制系统的状态和性能。

6.3.2 代码和系统的优化策略

代码优化旨在提高程序的效率和减少资源消耗。开发者需要关注算法的优化、数据结构的选择以及循环和条件语句的效率。针对无刷直流电机控制系统,特别需要优化与实时性相关的部分,如中断服务程序和定时器控制逻辑。

系统优化则更多地关注性能提升和资源优化,比如采用更有效的驱动算法、调整控制参数以减少过冲和振荡、或者改进硬件设计以降低电磁干扰等。

在本章中,我们详细探讨了无刷直流电机控制系统开发人员所需的基础技能和知识。从微控制器编程到电机控制理论,再到系统调试和优化,每一部分都为开发高效可靠的电机控制应用提供了坚实的基础。在接下来的章节中,我们将通过实际案例进一步了解这些概念如何在实际应用中得到应用。

7. 实际项目中的无刷电机控制实现与案例分析

7.1 项目准备和需求分析

在无刷电机控制系统项目启动之前,详细的项目准备和需求分析是至关重要的。首先,团队需要与项目相关的各方(如硬件设计师、电机供应商和最终用户)进行沟通,明确产品的应用环境、性能指标、功能要求以及任何特殊的安全标准。准备过程中包括:

- 硬件选择:确定是否使用56F8037微控制器或者其它型号的微控制器以及相应的电机规格。

- 软件设计:决定使用何种编程语言和开发环境,以及系统应具备的功能模块。

- 系统集成:规划系统中各组件如何协同工作,确定接口和通信协议。

进行需求分析时,应详细罗列出以下内容:

- 电机的基本性能指标,包括转速、转矩和效率等。

- 控制系统的功能需求,如启动、停止、方向控制、速度调节等。

- 安全性和故障处理机制。

7.2 设计无刷电机控制程序

无刷电机控制程序的设计是项目的核心,涉及到PWM信号的精确控制、电机状态的实时监控和响应算法的实现。设计步骤通常包括:

- PWM信号的精确控制:根据电机参数和性能要求设置PWM的频率和占空比。

- 实时监控逻辑:实现电机电流、电压及转速等参数的实时采集和监控。

- 响应算法实现:例如PID控制算法在速度和位置反馈中的应用。

下面是一个简化的PID控制算法的伪代码示例:

float pidController(float setPoint, float actualValue) {

// PID 控制器的参数

float Kp = 1.0, Ki = 0.1, Kd = 0.05;

// 误差的三个组成部分

float error = setPoint - actualValue;

static float integral = 0.0;

float derivative;

// 计算积分项和微分项

integral += error;

derivative = error - lastError;

// 计算PID控制器的输出

float output = Kp * error + Ki * integral + Kd * derivative;

lastError = error;

return output;

}

7.3 硬件搭建与测试

硬件搭建工作通常从原型板开始,逐步构建出完整的控制系统,并进行测试以验证其性能。在硬件搭建与测试阶段,应包括以下内容:

- 硬件组装:将56F8037微控制器、驱动模块、无刷电机和其它必要组件组装在一起。

- 软件调试:通过调试工具加载并调试控制程序,优化程序的性能。

- 功能测试:验证系统是否满足功能需求,如启动、停止、正反转等。

- 性能测试:在各种负载条件下测试电机的性能指标,如转速、转矩和效率。

7.4 项目总结与优化

在无刷电机控制系统项目完成后,项目组应进行全面的总结与优化。通过这个阶段,可以提炼经验教训,为未来类似项目提供参考。总结工作主要包括:

- 文档整理:编写详细的项目报告和用户手册。

- 成果评估:评估项目成果是否满足预期目标和性能指标。

- 问题和改进建议:总结项目实施过程中遇到的问题和改进建议。

- 未来展望:提出系统未来升级和优化的方向。

实际案例分析表明,针对无刷电机控制系统实施的详细规划、设计、测试和优化流程,是确保项目成功的关键。这一章内容为读者提供了项目实施的全面视图,并通过实际案例加深了理解。

简介:文章讨论了使用飞思卡尔56F8037微控制器实现无刷直流电机的PWM驱动。PWM是通过改变脉冲宽度来控制电机转速和扭矩的关键技术,适用于电机控制应用。56F8037具有强大的处理能力和丰富的外设接口,其PWM模块可用于驱动无刷电机。通过源代码压缩包的文件名“PWM”可以了解如何进行初始化、PWM配置和电机换向逻辑等开发工作。开发人员需具备电机控制基础和嵌入式系统开发知识。

1835

1835

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?