1. 摘要

在非平衡快速凝固过程中的溶质偏析和再分配影响微观结构和相分布,进而影响材料机械性能。本研究采用激光微合金化方法来保护Ti-X(Mo, Cr, Fe, Ni)合金的原始凝固组织,发现不同的β相稳定剂元素导致微观结构存在差异。

1.溶质元素影响Q和∆T,进而影响初始凝固组织。Mo和Cr的Q和∆T较低,而且数值相近,分别表现出502μm和733μm的大胞状晶粒;

Fe和Ni增加了Q和∆T,晶粒显著细化。Fe的晶粒细化到398μm以下,表现为带有细长初始枝晶臂的枝状晶。虽然Ni拥有最大的Q和∆T,但由于溶质原子Ni被Ti2Ni所消耗,导致晶粒没有进一步细化,晶粒尺寸为396μm。

2.溶质元素影响凝固过程中固液界面的成分过冷。Mo表现出胞状晶,且Mo富集于边界处。Cr、Fe和Ni存在胞状晶相枝状晶的转变过程。由于Ni偏析于枝晶臂处形成α板条,导致Ti-9Ni合金中,Ni含量降低。

3.根据溶质分配系数k,导致不同的溶质再分配和扩散行为。尽管Mo的k值偏差0.31小于Cr的k值偏差0.38,但是Mo的k>1(在固液共存体中,Mo偏向于固相),因此高浓度Mo元素在固相分布。在给定的时间范围内,Mo元素在固相中的再分布可以忽略不计。Ti-9Mo合金表现出典型的胞状晶形态,而且沿着边界Mo元素聚集更明显。

2. 文献信息

题目:Understanding the solute segregation and redistribution behavior in rapidly solidified binary Ti-X alloys fabricated through non-equilibrium laser processing

DOI:10.1016/j.addma.2024.104561

链接:Redirecting

3. 主要内容

3.1. 初生β晶粒

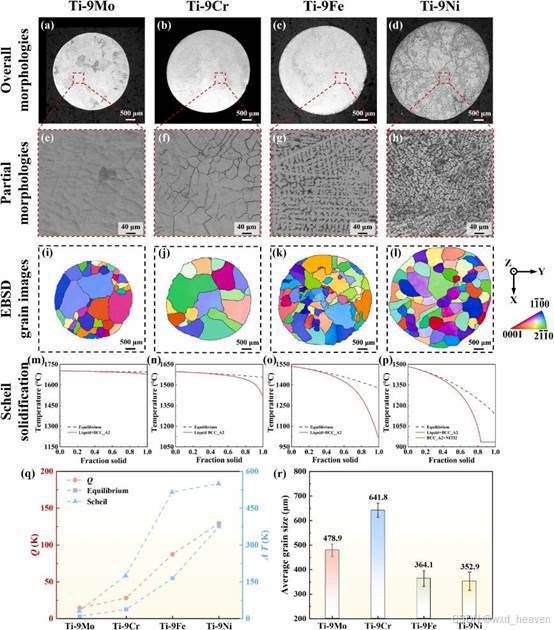

图4(a-h):溶质元素分别是Mo、Cr、Fe和Ni,EDS线扫描分析可知,溶质元素分布均匀没有显著偏析。对四个试样的XOY平面的形貌展开分析,发现不同溶质元素的凝固组织完全不同:Mo是41 μm的胞状晶结构;Cr是连续或不连续的晶界;Fe和Ni存在偏析结构,导致枝状晶结构,Fe中存在拉长的初始枝晶臂,Ni是等轴枝晶。

图4(i-l):利用EBSD的IPF图分析了晶粒尺寸等信息,Mo是~502 μm,Cr是~733 μm,Fe是~398 μm,Ni是~396 μm。

溶质对成分过冷有影响,常用生长限制因子Q衡量:Q=mlc0(k-1)![]() 。Q越大,晶粒越细。

。Q越大,晶粒越细。

图4(m-r):就成分过冷和过冷度之间的关系,分析了不同合金的非等温Scheil凝固的Q和∆T,发现Mo的分别是15K和27K,Cr的分别是28K和172K,但Mo的熔点高(2793K),在凝固时充当异质形核点或钉扎点,导致Mo的晶粒比Cr的小,形成小晶粒和大晶粒共存的状态。

Fe和Ni元素可提高成分过冷度,常用在钛合金CET过程中。Ni的Q和∆T大于Fe的,但是晶粒没有明显细化,可能是Ni的强烈偏析行为导致形成共析相。

图4. 激光微合金化处理后的Ti-X(Mo, Cr, Fe, Ni)合金的微观结构

3.2. 溶质元素偏析与晶体结构

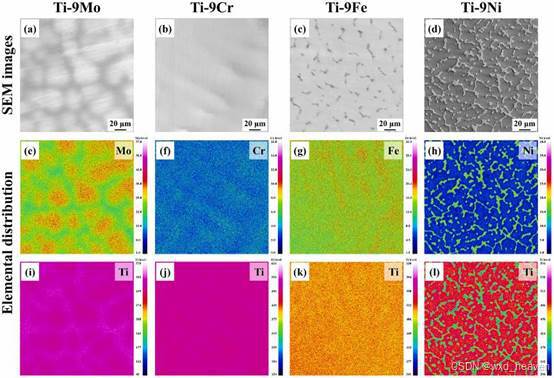

图5(a-l):四种合金虽然没有明显的偏析,但存在一定程度的微偏析。Mo元素偏析分布于胞状晶内,这与k>1的结果保持一致。Cr、Fe和Ni的k<1,元素分布在晶胞和枝状晶间。Cr的溶解分布系数的k-1![]() 值与Mo的相近,其偏析程度也相似。Fe的k-1

值与Mo的相近,其偏析程度也相似。Fe的k-1![]() 值较大,应该表现出严重的元素偏析现象,但是Fe和Cr的偏析程度相近。Ni的偏析程度最大。

值较大,应该表现出严重的元素偏析现象,但是Fe和Cr的偏析程度相近。Ni的偏析程度最大。

图5. 激光微合金化制备的合金的扫描电镜图像和电子探针显微分析

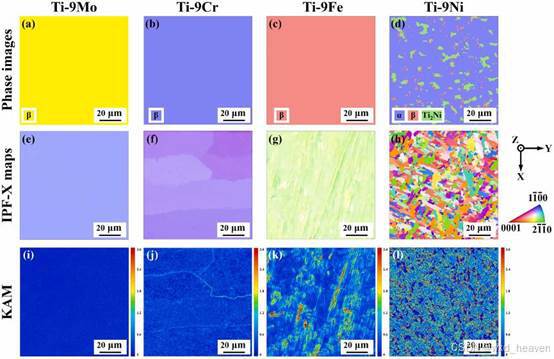

图6(a-l):Mo、Cr和Fe主要由β相组成,不含α相。Mo没有明显错向。Cr存在明显的错向,交界处为亚晶界,这个错向由位错的局部积累引起的,并在随后的热循环和较高的内应力作用下演变成晶界。Fe表现出平行枝晶方向的结构波动,在枝晶臂存在较大的位错密度。Ni中以α相为主,Ni在枝晶间偏聚形成Ti2Ni相,Ti2Ni与α相界面处存在更大的位错密度。

图6. 激光微合金化制备的合金在XOY平面上的电子背散射衍射图像

3.3. 凝固状态

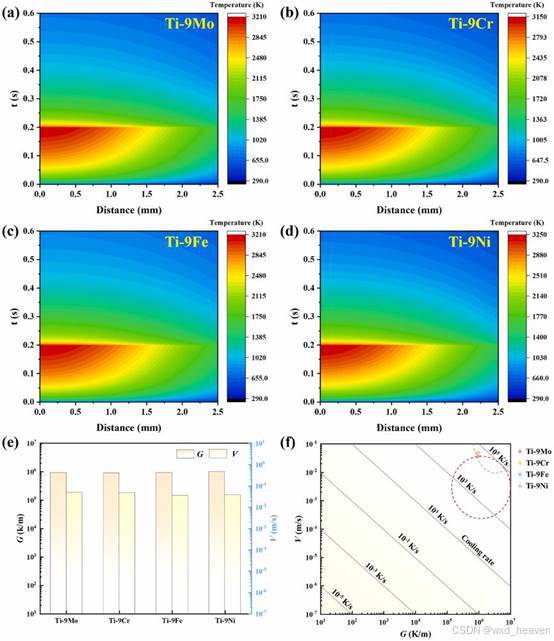

加工参数相同,但溶质元素引起了热物性能的变化,导致凝固和结构不同。用COMSOL软件的固热传递模型,Jmatpro计算材料热物参数,红外线温度计测量熔池温度,基于温度和熔池形貌验证模型的准确性。

图8(a-d):不同合金、距离熔池中心不同位置的温度变化,图8(e)计算了温度梯度G和凝固速率V。发现凝固参数差距较小,即成分对凝固过程的影响有限,可以认为四种合金的凝固环境相同。

图8. 合金的温度随时间的变化与离熔池中心距离的关系图

3.4. 凝固组织的形成机制

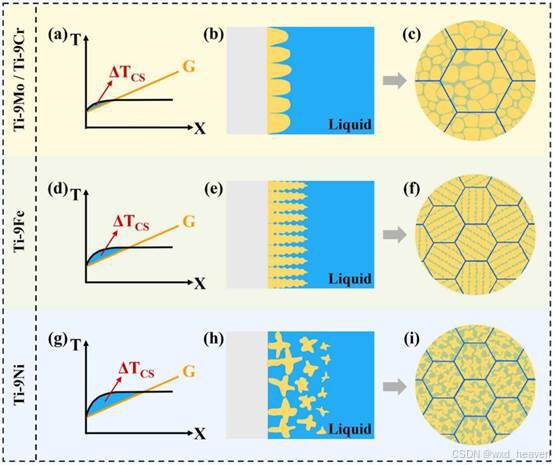

图9(a-c):Mo和Cr的Q和∆T较小,导致较小的过冷。在固液界面正温度梯度条件下,晶体前表面仅轻微的生长到液相中,形成胞状晶结构,其形核率较低,形成了较大的晶粒。

图9(d-f):加入Fe元素可增加成分过冷度,Q和∆T均增加,当晶体界面扩展到液相中,形成柱状晶,随着晶粒生长,固液界面具有较高的形核率,多个晶粒同时生长,导致晶粒细化。

图9(g-i):加入Ni元素,成分过冷度进一步增加,固液界面形成较高的浓度梯度,引发一次、二次甚至三次枝晶的快速生长,形成等轴晶状。然而,由于Ti2Ni共析相的形成,降低了溶体中Ni元素的浓度,并降低了形核率,最终形成和Fe相近的晶粒尺寸。

图9. 合金在激光微合金化过程中不同成分过冷条件下凝固组织的形成示意图

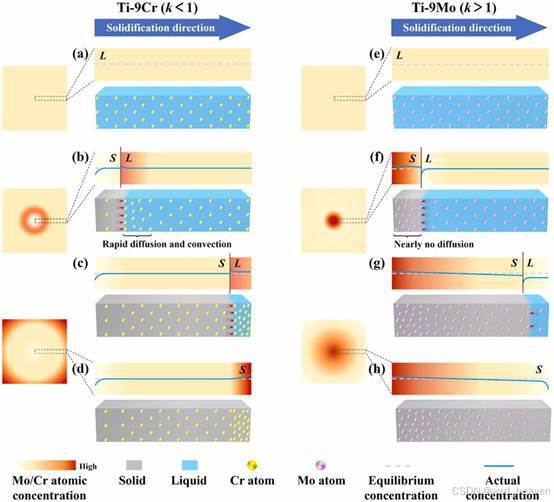

图10(a-d):Ti-9Cr合金从均匀的溶质元素分布的液相凝固,Cr的k<1,导致Cr元素析出在界面的液相侧,而远离界面的熔体处于溶质平衡状态。随着凝固进行,Cr从固相被排到液相,在界面处形成更高的Cr浓度。在快速凝固和熔池对流作用下,近液相界面的Cr元素可局部均匀分布,直到稳定状态,而凝固的固相成分保持不变。

图10(e-h):Ti-9Mo合金的k>1,假设液相中元素均匀分布。在凝固初期,Mo的再分配作用将溶质原子合并到固相中,导致固相的Mo浓度高于液相的。在快速凝固的条件下,导致界面处的溶质浓度更低,而远离界面处的液体保持溶质平衡状态。随着凝固进行,液相的Mo浓度逐渐降低,而固相Mo浓度在短时间内很难扩散,最终形成最初凝固的固相Mo浓度高,后凝固的固相Mo浓度低。

图10. 合金在激光微合金化过程中发生不同的凝固过程示意图

5. 单词

Equilibrium平衡,均衡

constitutional supercooling 成分过冷

elongated细长的,拉长了的,偏长的

interdendritic eutectic phase 枝晶共晶相

laser micro-alloying strategy 激光微合金化策略

solute partitioning coefficients 溶质分配系数k

elucidated 阐述,说明

growth restriction factor生长限制因子Q

solidification temperature range 过冷度∆T

aligning with 与……保持一致

liquidus slop 液相线斜率

eutectoid 共析的

intracrystalline substructure 晶体结构

undulations 起伏不定的

crucible 坩埚

protrude 延伸

6. 个人展望

1、针对Ti-9Ni合金,从理论上面怎么研究带有析出相的溶体凝固过程?

2、针对溶体的凝固过程,溶质元素的偏析对凝固过程的影响机制不清晰,成分过冷引起的溶质再分配导致局部溶体热物性能变化,最终影响了凝固参数。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?