篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/2301_78256053/88309909

《生产运营1025丨智能制造整体解决方案》解读

详细资料请看本解读文章的最后内容。

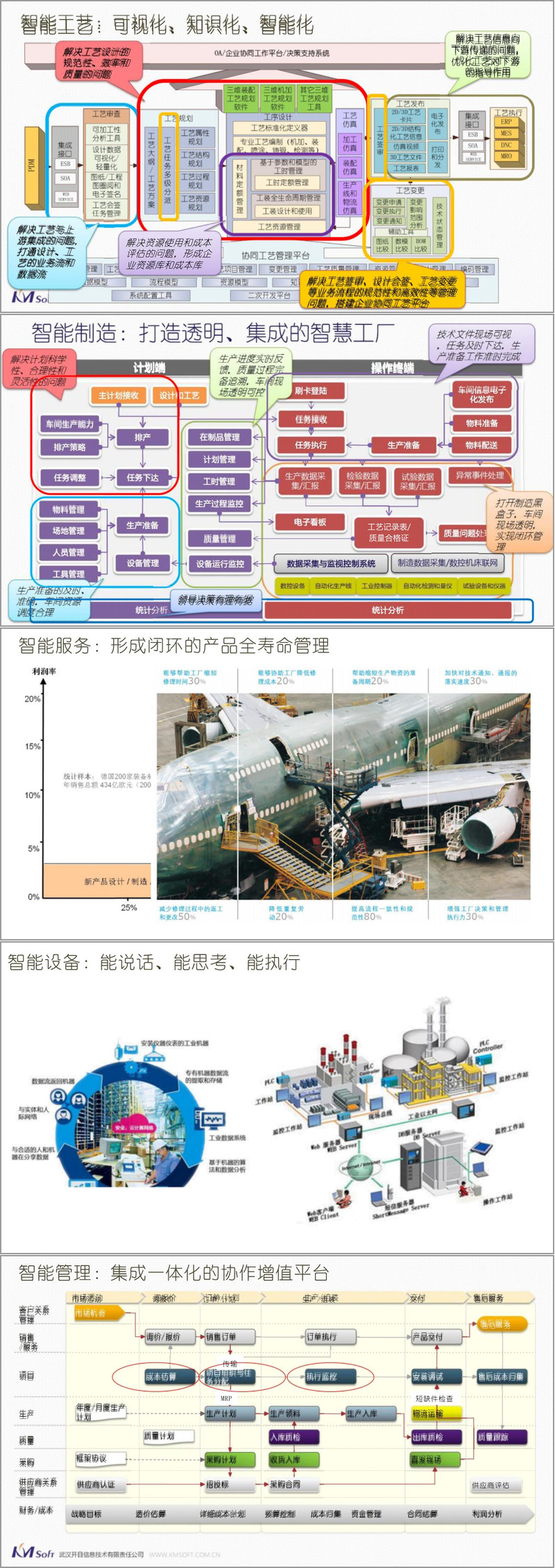

在当今数字化时代,智能制造已成为制造业转型升级的关键路径。本文通过深入解读《生产运营1025丨智能制造整体解决方案》PPT文件,全面剖析了智能制造的内涵、特征、实施路线以及相关技术应用,旨在为企业提供一套系统的智能制造转型指南。

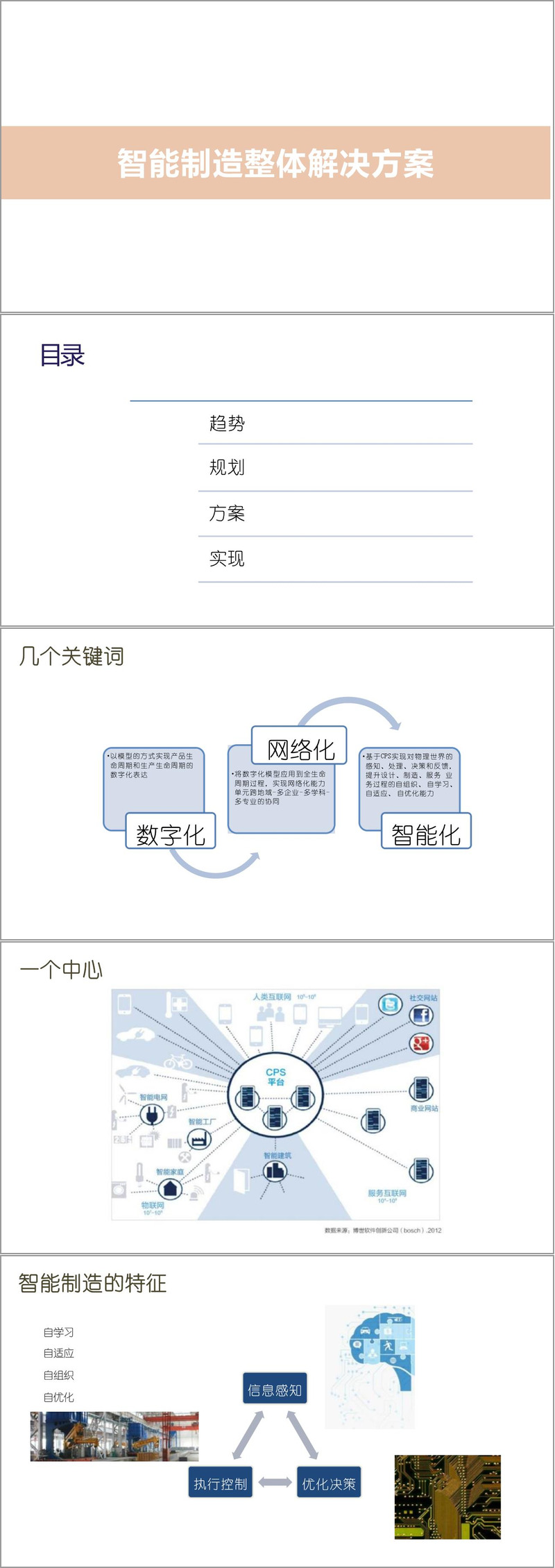

一、智能制造的内涵与特征

智能制造的核心在于通过数字化技术实现生产过程的智能化、自动化和高效化。其特征主要体现在以下几个方面:

自学习:系统能够基于数据自动学习和优化,提升生产效率和质量。

自适应:根据生产环境和需求的变化自动调整生产参数。

自组织:实现生产任务的自动分配和调度。

自优化:通过数据分析和模拟优化生产流程。

智能制造的内涵不仅局限于生产环节,还贯穿于产品的全生命周期,包括设计、制造、物流、服务等环节,通过智能化手段提升整体运营效率。

二、智能制造的实施场景

智能制造的应用场景广泛,涵盖了从设计到生产的各个环节。例如:

设计阶段:通过智能化设计工具,根据行业规范和工艺标准自动生成设计方案,优化设计流程。

生产阶段:实现设备状态的实时监控与预警,自动调整工艺参数以优化加工效率。

质量检测:通过无损探伤等技术实现质量检测的自动化,并根据检测结果自动调整后续处理流程。

物流与仓储:利用智能物流系统实现物料的自动配送和库存管理。

这些场景展示了智能制造在提升效率、降低成本和提高质量方面的巨大潜力。

三、智能制造的实施路线

智能制造的实施需要系统规划和分步推进。其实施路线主要包括以下几个阶段:

网络化:通过数字化模型实现全生命周期的网络化协同,打破地域和企业间的限制。

信息化:构建全价值链的信息化体系,确保企业战略与信息化战略的融合。

智能化:在设计、工艺、生产、管理和服务等环节逐步实现智能化应用。

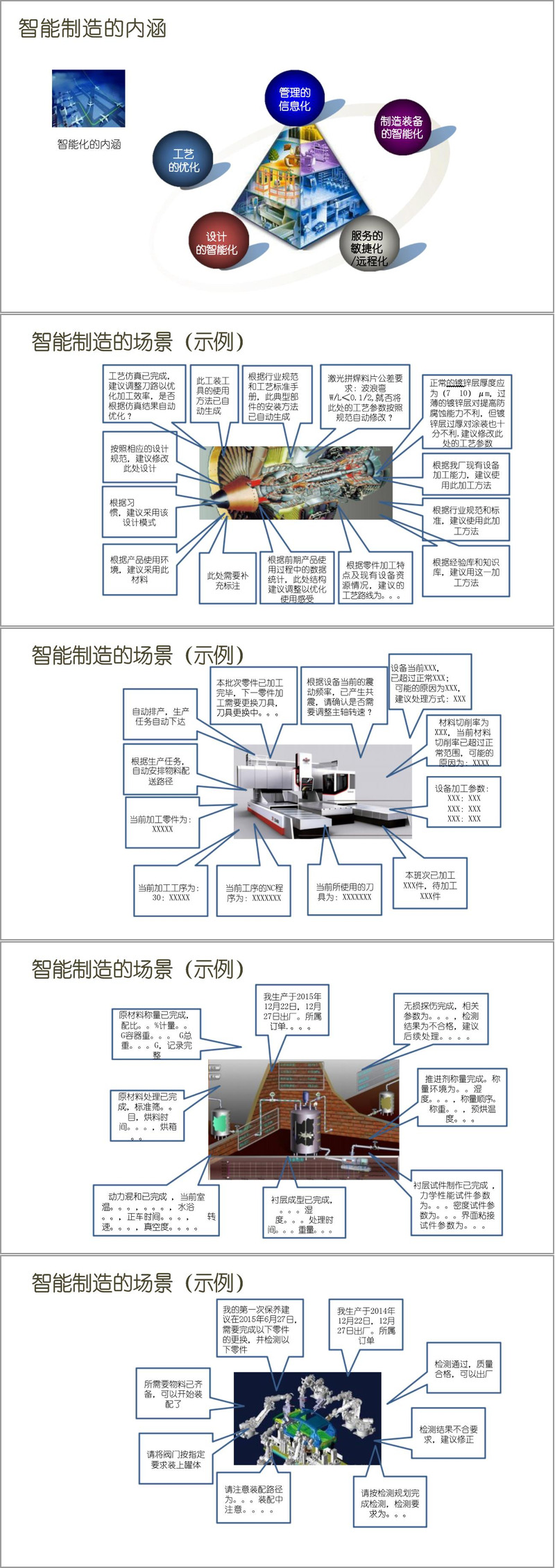

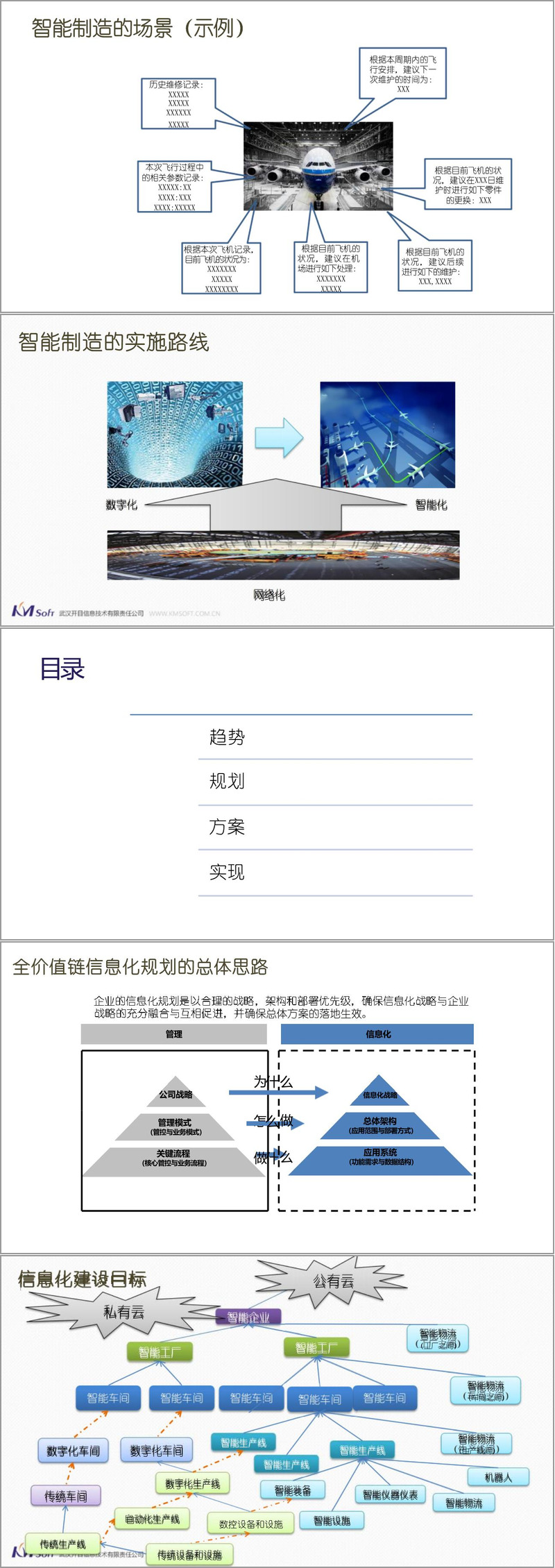

四、智能企业信息化整体解决方案

智能企业信息化解决方案通过集成多种信息系统,实现企业内部数据流和业务流的打通。其功能架构包括:

云制造:实现资源的共享和协同。

ERP(企业资源计划):优化企业资源管理。

PDM(产品数据管理):管理产品设计和工艺数据。

MPM(制造过程管理):优化生产过程。

MES(制造执行系统):实现生产过程的实时监控和管理。

DNC(分布式数控):实现设备的联网和数据采集。

这些系统通过数据集成和流程优化,提升企业的整体运营效率。

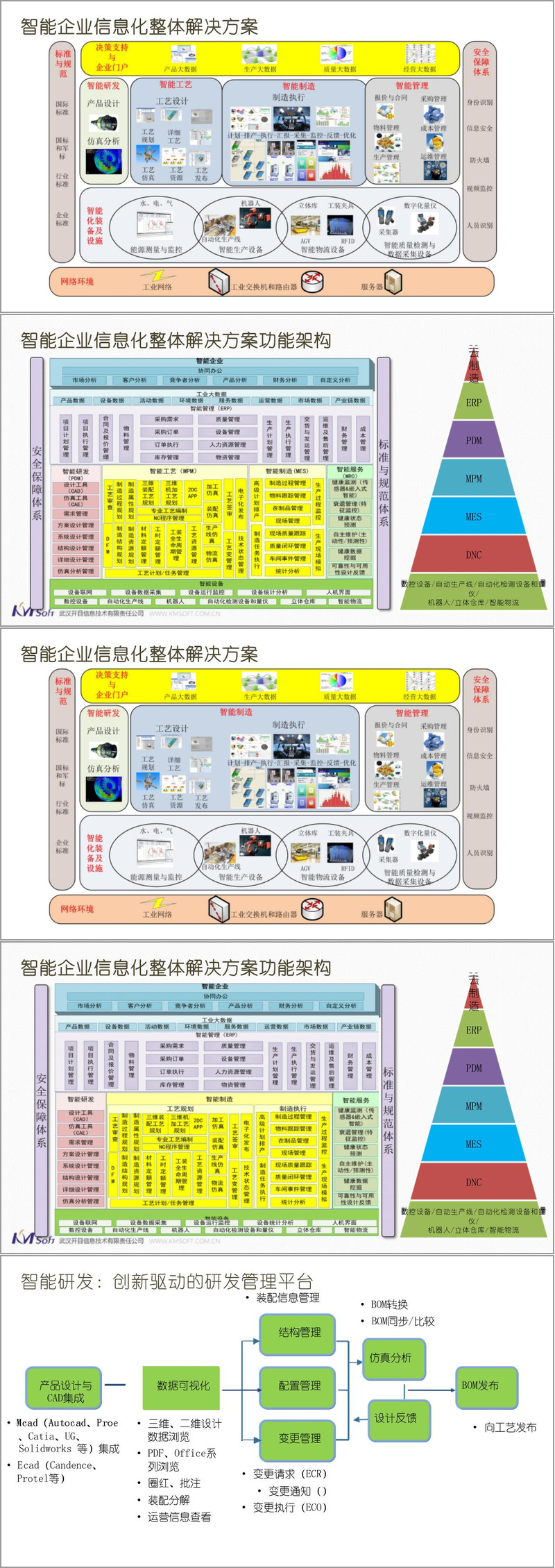

五、工艺信息化与智能工厂建设

工艺信息化是智能制造的关键环节之一。传统工艺设计面临诸多挑战,如工艺文件管理粗放、缺乏三维CAD模型的有效利用等。通过开目三维结构化工艺解决方案,可以实现工艺设计与上游设计的集成,优化工艺对下游生产的指导作用。

智能工厂建设则通过打造透明、集成的生产环境,实现生产计划的优化、任务的自动下达、设备的实时监控和质量的全程追溯。例如,通过智能设备管理、数据采集与监视控制系统(SCADA)、数控机床联网等技术,实现生产过程的智能化管理。

六、虚实融合的智能制造

虚实融合是智能制造的高级阶段,通过将虚拟设计与实际生产相结合,实现生产过程的优化和创新。例如:

虚拟车间:通过数字化虚拟车间实现工艺和物流过程的模拟仿真。

智能生产线:利用物联网(IoT)技术实现设备的互联互通,提升生产效率。

智能物流:通过自动化设备实现物料的高效配送和管理。

智能园区:构建智能化的园区管理平台,实现资源的优化配置和管理。

七、案例与实践

本文通过多个实际案例展示了智能制造的应用效果。例如,某著名企业通过智能制造解决方案实现了生产效率的显著提升、质量的优化以及成本的降低。这些案例表明,智能制造不仅是一种技术趋势,更是企业提升竞争力的有效手段。

八、总结

智能制造是制造业发展的必然趋势,通过数字化、网络化和智能化手段,企业可以实现生产过程的优化、质量的提升和成本的降低。本文提供的智能制造整体解决方案涵盖了从规划到实施的全过程,为企业提供了系统的转型路径。通过引入先进的信息技术和智能化设备,企业能够在激烈的市场竞争中脱颖而出,实现可持续发展。

接下来请您阅读下面的详细资料吧。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?