虽然我们经常认为这些看似小的优化是理所当然的,但有一个群体肯定不是那些开发计算机视觉(CV)系统的人。像自动光学检测(AOI)测试这样的工具花了近半个世纪的时间才达到了只能重建人类视觉系统的一小部分的程度。这一事实不应被视为对AOI测试的批评,而是一种劝告。缺陷的自动视觉检测已经在行业中建立了一个利基市场,未来的进步有望通过更高的检测灵敏度和更快的速度为制造商节省成本。

AOI测试的优势

AOI测试历来包含两种分析模式:参考和设计规则检查(DRC)。前者,在早期的检查风格中很常见,使用“已知的好”板作为所有新检查的黄金标准。后者采用一种更复杂的算法来检查特征是否符合在测试过程开始时定义的设计规则。每种方法的更多内容:

相关联的在计算资源方面是快速和最小密集的。被测器件(DUT)的数字化图像逐像素地与接受板的图像进行比较。过程中的任何重大偏差都可能导致触发检测系统的像素差异。简单的测试参数也意味着测试和标准图像之间的不对齐等问题可能导致测试置信度的损失。比较电路板形状和拓扑结构的更复杂的尝试正在开发中,但缺乏速度,因此,大批量批量的吞吐量。

DRC分析可视地扫描DUT是否存在违规,类似于在布局阶段验证电路板文件的方式。虽然这种检查不需要标准板进行比较,并且不易受到假阳性和阴性制造缺陷感测引起的错误的影响,但它远不如参考AOI方便。

看起来,唯一的选择是具有最低识别率的高速AOI模型,如果电路板遇到高现场故障率或更精细的检测模型,则可能导致成本高昂的召回。

存在第三种方法,将粗糙的高层次比较与电路板的最大特征相结合,同时允许更直观的DRC评估来检查较小的特征。以这种方式分配确保每个分析技术只针对它在灵敏度方面最适合的区域。因此,它保持了高容量运行的准确性和足够的速度。

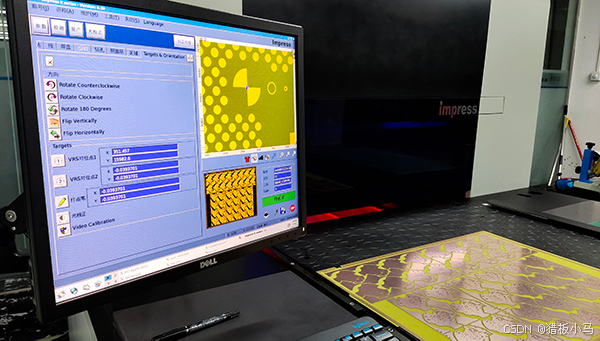

AOI测试参数的表面处理

已经描述了AOI测试方法的基础,但是该领域正在向计算机视觉发展,作为AOI实现的不同分支的尖端技术。CV技术目前仍处于起步阶段,但可以与深度神经网络(DNN)相结合,构建自动检测工具,这些工具可以自学,并通过持续采样来提高检测率。

令人惊讶的是,这种工具的复杂程度在概念上很容易理解,但需要大量的计算能力来进行图像处理。该模型首先在具有已知评估值的图像上进行训练,作为测试准备。对于与PCB缺陷发现相关的CV,该测试可能是正确和不正确放置组件的图像,或者比较满意和不良焊锡键的结构,润湿和颜色等。实现这一目标的确切方式——例如,边缘确定——可能取决于当前成像任务的最有效方法。

总的来说,检测的成功与否在很大程度上取决于所捕获图像的质量。要为自动化系统提供必要的支持,需要考虑许多因素:

线vs.移动摄像机

移动相机在视野(FoV)和偏移角度方面提供了更大的灵活性。直线摄像机只允许以恒定的分辨率拍摄一张图像。然而,线相机不需要担心相机头的路由程序,并且是一种便宜的选择,可以在更快的时间内生成图像。

倍率误差

透镜设计的一个主要方面是它的能力聚焦光或传播它在一个更大的区域从输入。这些类型的镜头-会聚和发散-会影响自动机器拍摄的图像质量,因为在镜头中心和边缘之间会有一些放大效应和不一致的视图。为了提高图像的质量,远心镜头既不聚焦也不分散光线,它只是让波以原来的方向不减弱地通过。

照明源

不同的照明选项可以改善缺陷(或其他感兴趣的特征)与周围环境之间的对比。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?