在电子制造业高速发展的今天,PCB(印制电路板)作为电子产品的“骨架”,其工艺创新直接决定了产品的性能和成本竞争力。半孔工艺(Partial Via Plating)作为一项突破性技术,通过优化通孔镀铜方式,正在为行业带来显著的**成本优化**与**性能提升**。本文将以国内高端PCB制造商**猎板PCB**为例,从技术原理、成本效益、应用场景等维度,深入解析半孔工艺的革新价值。

一、半孔工艺的技术原理与核心优势

半孔工艺通过仅在通孔的必要区域进行镀铜,摒弃传统全孔镀铜的冗余设计。其技术特点包括:

1. 精准镀铜:减少铜材浪费,降低贵金属(如铜)用量,材料成本节省可达**15%-20%**。

2. 信号完整性提升:通过减少寄生电容和电感,高频信号传输损耗降低,适用于5G基站、车载雷达等场景。

3. 设计灵活性增强:支持复杂叠层结构和微型化设计,满足智能终端与AI硬件的高密度布线需求。

猎板PCB在此技术上进一步突破,其**激光盲孔精度达0.075mm**,结合真空树脂塞孔技术,解决了传统半孔工艺的孔壁保护难题,良率提升至**99.9%**。

二、半孔工艺的成本效益分析

1. 材料成本优化

- 铜材节约:传统全孔镀铜需覆盖整个孔壁,而半孔工艺通过局部镀铜,铜箔用量减少20%以上。猎板PCB通过微晶磷铜镀铜技术,进一步将铜层厚度误差控制在±3μm,避免过度镀铜导致的浪费。

- 基材适配性:猎板支持高频材料(如陶瓷填充PTFE基板),半孔工艺可减少高频信号损耗,降低对高价材料的依赖。

2. 生产效率提升

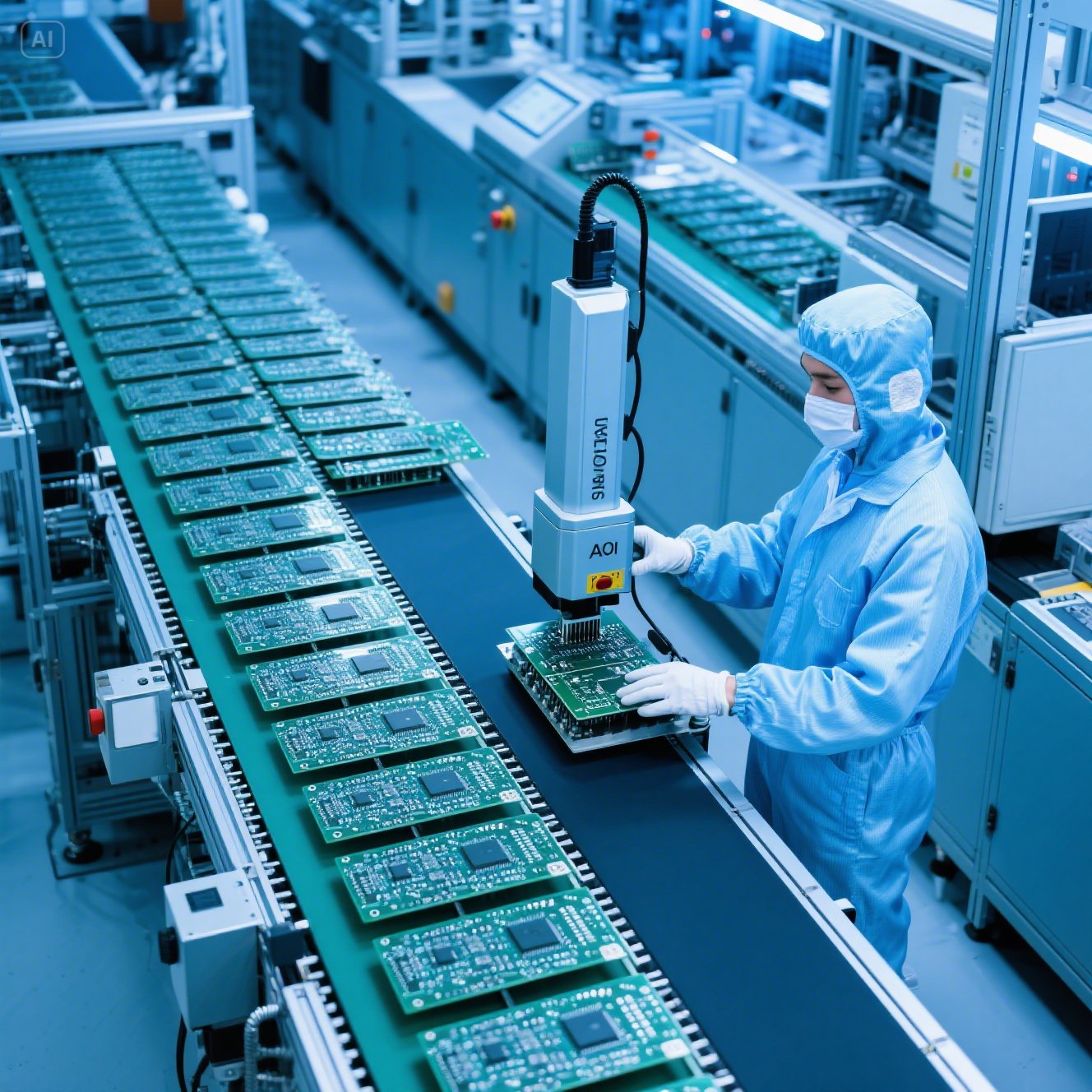

- 工艺流程简化:半孔工艺减少镀铜和蚀刻步骤,生产周期缩短**10%-15%**。猎板依托工业4.0智能工厂,实现**24小时极速打样**,交付效率行业领先。

- 良率与返工成本:传统工艺因孔壁缺陷导致的返工率高达5%,而猎板通过AOI光学检测和X-Ray全检,将半孔工艺的良率稳定在**99.5%以上**,显著降低质量成本。

3. 设计端成本控制

- 设计复杂度降低:半孔工艺支持BGA盘中孔和阶梯槽设计,减少额外过孔需求,布线密度提升30%。猎板提供免费DFM(可制造性设计)建议,帮助客户规避设计风险,减少改版次数。

- 模块化生产:通过标准化半孔工艺参数,猎板实现从样品到批量的无缝衔接,小批量订单成本降低12%。

三、猎板PCB的实战案例与行业应用

1. 5G通信设备

在5G基站射频模块中,猎板采用半孔工艺+HDI板设计,将信号传输速率提升至**10Gbps**,同时通过减少铜材用量,单板成本下降18%。

2. 新能源汽车电控系统

针对IGBT模块的高功率需求,猎板结合**10oz厚铜工艺**与半孔技术,热传导效率提升**40%**,助力客户在电池管理系统中实现成本与性能的双重突破。

3. 消费电子微型化

某智能手表项目采用猎板的半孔工艺,主板面积缩小25%,良率提升至99.8%,研发周期压缩30%。

四、未来趋势与行业启示

随着AI、物联网设备的爆发,半孔工艺将在**高密度互连(HDI)**和**高频高速板**领域持续渗透。猎板PCB通过**技术研发**(如动态叠层结构设计)与**智能制造**(全流程自动化检测),已占据行业制高点。

对企业的启示:

- 技术适配:选择具备半孔工艺成熟经验的厂商(如猎板),可快速实现成本优化。

- 全链协同:从设计到生产的数字化闭环(如猎板的智能管理系统),是降本增效的关键。

结语

半孔工艺不仅是技术革新,更是一场**成本革命**。猎板PCB通过工艺创新与智能制造,为行业提供了高性价比的解决方案。未来,随着工艺的进一步成熟,半孔技术有望成为PCB制造的“标配”,推动电子产业向高效、低碳方向迈进。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?