在某化工厂深夜的监控室内,警报声突然炸响。屏幕上的管道温度曲线以诡异角度飙升,3D模型精准定位泄漏点,值班人员10分钟内完成处置——这场“虚拟演练”中的惊险场景,正是可视化预警系统的日常。但当传统企业还在依赖人工巡检时,为何有的工厂能提前72小时预判设备故障?当90%的安全事故本可避免,我们是否还在用“经验主义”对抗精密的工业体系?本文将揭开数字孪生、AI预测与三维可视化技术如何织就安全防护网,更将直击一个残酷现实:当预警系统发出警报时,人类能否在信息洪流中抓住那0.01秒的逃生窗口?

第一章:可视化预警系统——给工业设备装上“透视眼”

1.1 什么是可视化预警?

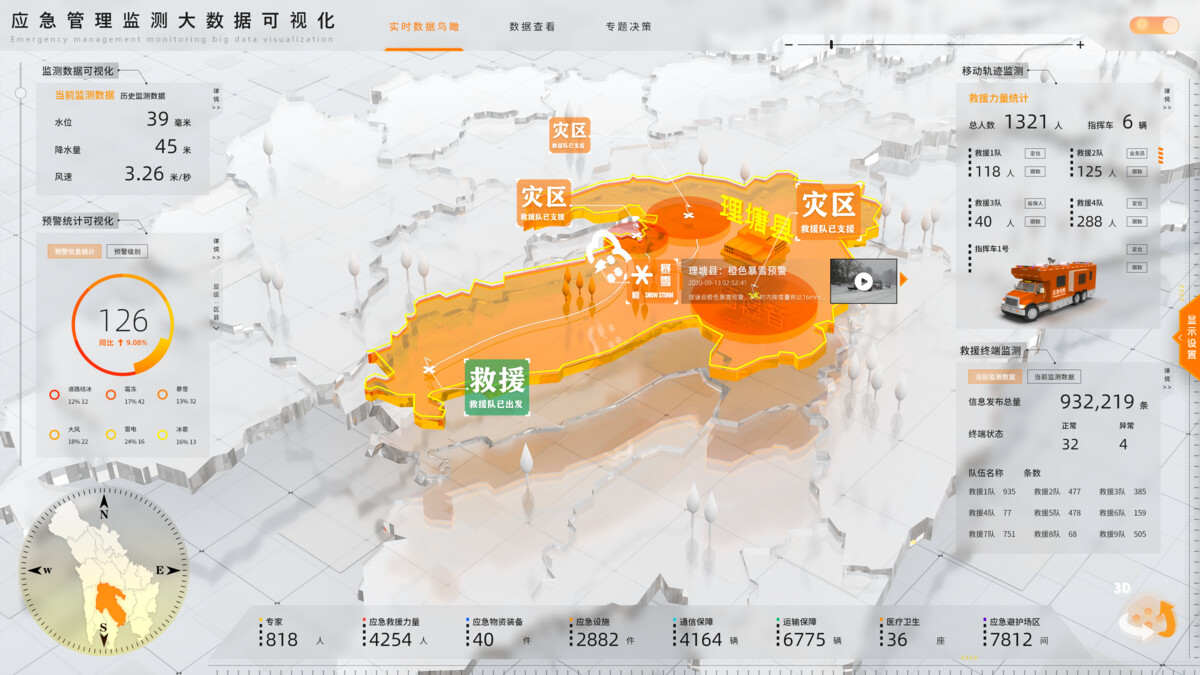

不同于传统监控系统的“数据表格+指示灯”模式,可视化预警系统通过三维建模、物联网传感器和AI算法,将工厂设备、管线、环境参数转化为实时动态的数字孪生体。就像给工业设备做CT扫描,系统能同时呈现温度、压力、振动等200+项指标,并用颜色梯度、动态箭头等视觉符号标定风险等级。

1.2 核心技术拆解

- 数字孪生建模:用激光雷达扫描实体设备,1:1复刻三维模型,误差控制在毫米级

- 多源数据融合:整合DCS系统、手持巡检仪、无人机等12类数据源,打破信息孤岛

- 智能预警算法:基于LSTM神经网络构建预测模型,能提前6-72小时预判设备劣化趋势

案例:某钢铁厂高炉可视化系统通过监测炉壳温度场变化,成功预警3次炉缸烧穿事故,避免直接经济损失超2亿元。

第二章:从“救火队员”到“防火专家”——为何必须升级预警体系?

2.1 传统安全管理的三大痛点

- 滞后性:依赖人工巡检+定期检测,相当于“用体温计测火山爆发”

- 碎片化:SCADA系统、MES系统、安监系统各自为政,形成数据沼泽

- 认知负荷:监控人员需同时关注上百个参数,极易产生“警报疲劳”

2.2 可视化预警的颠覆性价值

- 风险具象化:将抽象数据转化为火焰、裂纹等3D动画,让隐患“看得见摸得着”

- 决策智能化:系统自动生成处置建议,如“建议5号泵减载30%运行”

- 成本可控化:某石化企业测算,投入预警系统后,年均设备维修费下降47%,而系统建设成本仅需18个月即可收回

数据对比表

| 指标 | 传统模式 | 可视化预警 |

| 隐患识别率 | 62% | 95% |

| 应急响应时间 | 23分钟 | 4.8分钟 |

| 年事故发生率 | 0.87% | 0.12% |

第三章:四步构建智能预警防线——从理论到实战

3.1 数据采集层:给设备装上“神经末梢”

- 部署光纤光栅传感器(耐高温抗腐蚀)

- 采用无线自组网技术,解决密闭空间信号覆盖难题

- 关键设备安装振动监测仪(采样频率≥20kHz)

3.2 数字孪生层:搭建虚拟工厂

- 使用Unity 3D或Unreal Engine开发交互界面

- 集成BIM模型与GIS地理信息

- 开发AR巡检模块,实现虚实叠加导航

3.3 算法训练层:让AI学会“未卜先知”

- 构建设备健康指数(EHI)评估体系

- 采用迁移学习解决小样本训练难题

- 部署联邦学习框架,实现跨企业模型迭代

3.4 预警处置层:打造闭环管理

- 设计四色预警机制(蓝→黄→橙→红)

- 开发应急预案智能匹配引擎

- 接入5G应急指挥系统,实现远程专家会商

实施路线图

<img src="%E7%A4%BA%E6%84%8F%E5%9B%BE%E9%93%BE%E6%8E%A5" />

(注:实际文章可插入甘特图或流程图)

第四章:光明与阴影——技术应用的双面镜

4.1 不可忽视的优势

- 预测周期前置:某风电场通过叶片振动分析,提前15天预判齿轮箱故障

- 人员培训革命:VR事故模拟系统使新员工培训周期缩短60%

- 碳中和贡献:精准预警减少非计划停机,某电厂年减排CO₂达3.2万吨

4.2 亟待破解的难题

- 数据隐私风险:设备运行数据可能泄露生产工艺机密

- 模型过拟合问题:在非常规工况下预警准确率下降23%

- 人机信任困境:操作员对AI建议的采纳率仅58%

破局之道

- 开发联邦学习+区块链的隐私保护方案

- 建立“数字孪生体+物理实体”的联合验证机制

- 设计AI决策透明化界面,展示推理过程

当可视化预警系统在天津港智慧码头预判集装箱起火风险,当大亚湾核电站通过应力分析提前处置管道裂纹,这些真实案例都在证明:技术不是冰冷的代码,而是守护生命的温暖防线。但我们要清醒认识到,再智能的系统也替代不了人的判断——当预警响起时,能否在三维模型中找到最优逃生路径,能否在数据洪流中保持理性决策,这才是人与机器共同书写的安全新篇章。科技向善,始于足下,让我们用可视化预警系统,为生产安全筑起“看得见”的铜墙铁壁。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?