增材制造正在彻底改变工业格局,但该技术的一个主要挑战在于制造过程中出现的缺陷,这可能会影响部件的强度和可靠性。近日,3D打印技术参考注意到,约翰斯·霍普金斯应用物理实验室(APL)的研究人员正在通过开发能够在制造过程中实时检测这些缺陷的先进传感器来解决这一问题。

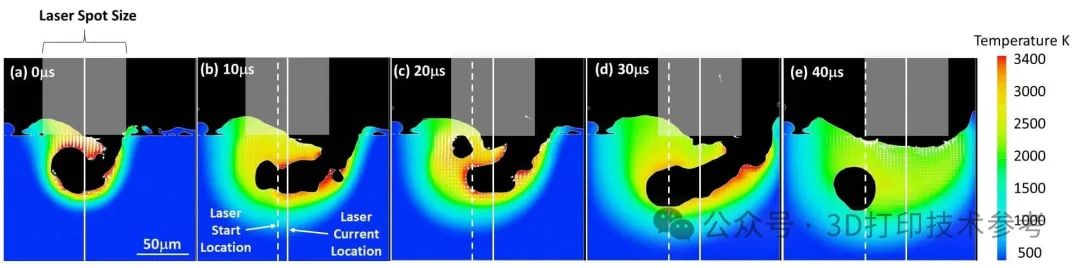

由Vince Pagán和Morgan Trexler领导的APL团队在解决粉末床熔融过程中出现的缺陷方面取得了重大进展。在这个过程中,一个常见的问题是形成小孔缺陷——微小的气泡被困在凝固的金属中,削弱了其结构的完整性。当激光过快地传递过多能量时,就会出现这些缺陷,从而在熔化的金属中产生不稳定性。

APL团队开发了一种通过监测制造过程中的热异常和光谱异常来检测潜在缺陷的方法。他们假设,当检测到这些异常时,通过短暂暂停激光,金属可以充分冷却,以防止气泡的形成。

这一突破来自于开发出可以在微秒内做出响应的定制传感器——鉴于3D打印中材料的固化速度是传统工艺的数千倍,因此速度极快。这些传感器配备了多个波长的光电二极管,并具有增强的采样频率。这种设置可以高分辨率捕捉熔池动力学数据,这对早期检测缺陷至关重要。

钥匙孔缺陷形成的模型视图。最右边显示了被困在冷却金属内的蒸汽。APL旨在通过开发新的传感方法来防止此类缺陷,这些方法可以在异常完全形成之前检测出异常

在实践中,传感器被集成到一个控制框架中,该框架直接与激光器通信——如果检测到过热,指示激光器立即关闭。这种快速反应系统基于导弹防御系统技术,可以在每秒10到2000万分之一秒内发挥作用。这些系统在响应数据输入方面的灵活性是其成功防止缺陷的关键。

APL团队成功证明了该系统在不到一微秒的时间内做出响应的能力,大大快于其监控的物理过程。这种能力使系统能够率先解决潜在缺陷,确保最终产品的完整性。

展望未来,该团队计划将人工智能纳入系统,以提高反馈回路的速度和准确性,从而有可能在制造过程中实现实时调整。这一发展不仅有望提高增材制造在生产无缺陷部件方面的可靠性,而且为在各个关键部门更广泛地采用这一技术奠定了基础。

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

欢迎转发

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.铝合金3D打印大综述:增材制造过程中的缺陷控制和微观结构

2.Materialise:识别金属3D打印中的缺陷可节省高达70%的生产成本

3.实时监测+传感器融合+机器学习!橡树岭实现3D打印过程无损评价90%检测率!

4.新技术极大提高金属3D打印晶格「结构完整性」检测的准确性

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?