3D打印技术参考注意到, BMW Group于5月23日公布了一则消息,在位于Oberschleißheim的“增材制造园区”,即宝马集团3D打印生产、研究和培训中心枢纽,2023年3D打印的零件数量超过300000件。此外,从斯巴达堡和德国工厂到亚洲工厂,构成全球生产网络的所有工厂每年3D打印生产零件超过100000件。

宝马集团是应用增材制造技术的先行者。早在1991年,3D打印机就已用于生产单个汽车零部件,最初用于概念车、原型车和赛车,后来用于生产模型。宝马集团如今还通过各种3D打印工艺制造各类教学用、生产用工装夹具及其他工作辅助工具,还包括用于CFRP车顶、地板组件等部件的重量优化大型机器人夹持器。本文内容,3D打印技术参考主要介绍宝马集团的最新应用案例,并梳理该公司近些年应用3D打印技术的发展脉络。

大规模生产3D打印砂型模具

长期以来,宝马集团兰茨胡特工厂每天都在使用增材制造工艺。多年来,这些工艺包括用于制造铝制气缸盖的模具,这些模具采用砂型3D打印工艺制造,这使得制造非常复杂结构的模具成为可能。

3D打印制造大型机器人夹持器

多年来,宝马集团位于兰茨胡特的轻量化结构与技术中心一直在使用一种特别大的夹持器,其采用3D打印工艺制造。该机器人夹持器重约120公斤,仅需22小时即可制造完成,然后用于压机生产BMW M GmbH车型的CFRP车顶。与传统夹持器相比,使用3D打印制造的版本重量减轻了约20%,从而延长了机器人的使用寿命,减少了系统的磨损。机器人夹持器的独特之处在于两种不同3D打印工艺的完美结合。真空夹持器和针式夹持器的夹钳采用选择性激光烧结 (SLS) 制造,而大型车顶外壳和轴承结构则采用MAKEiT的大尺寸挤出3D打印工艺(LSP)制造。

宝马集团慕尼黑工厂3D打印机器人抓手

宝马集团兰茨胡特工厂的3D打印机器人抓手

2023年夏,宝马集团新一代更轻的夹持器问世。为了实现这一目标,对之前的夹持器概念进行了分析和拓扑优化。这是一款仿生的机器人夹持器。新夹持器比其前身轻25%,这意味着制造BMW M3的车顶的整个过程只需一台机器人即可完成,而以前需要三台。如今,宝马集团兰茨胡特工厂的所有CFRP车顶都使用由宝马集团内部单独制造的双夹持器,这要归功于3D打印技术。

新型3D打印夹持器用于底盘制造

宝马集团还在底盘制造中使用了采用3D打印工艺生产的夹持器,例如,宝马集团雷根斯堡工厂使用LSP工艺打印的夹持器来安装车门。3D打印技术提高了夹持器的刚性,同时减轻重量。宝马集团慕尼黑工厂的首批仿生机器人夹持器已在母厂投入使用。该夹持器可以夹持和移动BMW i4的整个地板组件。对于地板组件夹持器,使用3D打印来创建充满液态铝的砂型铸造模具。支架在重量和最大负载能力方面进行了优化,加上所有附加元件后重量仅为110公斤,这比之前的传统型号轻了大约30%。使用砂型铸造和铝制造可以呈现复杂的负载优化结构。这可以最大程度地减轻重量,从而可以在中期内使用更小更轻的重型起重机器人,从而减少能耗,从而减少二氧化碳排放。

宝马集团雷根斯堡工厂3D打印机器人抓手

宝马集团慕尼黑工厂3D打印机器人抓手

宝马集团慕尼黑工厂工厂工程和机器人技术负责人Markus Lehmann 表示:“在慕尼黑工厂,我们正在不断扩大通过增材制造创造的生产辅助工具的使用。在夹持器和搬运系统领域,我们使用3D打印为现有的夹持器配备单独的打印附件,并且已经用高度集成和重量优化的轴承结构替换了整个夹持器系统。在搬运整个BMW i4地板组件时,这使我们能够将整个夹持器的重量减轻30%(50 公斤),从而延长了设备的使用寿命。”

宝马集团增材制造技术应用脉络

宝马集团声称,2010年-2018年已生产超过100万3D打印组件。仅在2018年3D打印的零部件就超过20万个。很明显,如今的生产规模已经发了一番。2020年,宝马集团耗资1500万欧元的增材制造园区正式启用。该园区将原型和系列零件的生产集中在一起,同时研究新的3D打印技术,并为全球无工具生产的推广提供相关培训。

宝马集团增材制造园区

随着3D打印生产和应用规模的不断升级,无人车间、自动化就显得尤为重要。经过多年、多方努力,宝马集团成功建成金属、聚合物及砂型3D打印自动化产线。

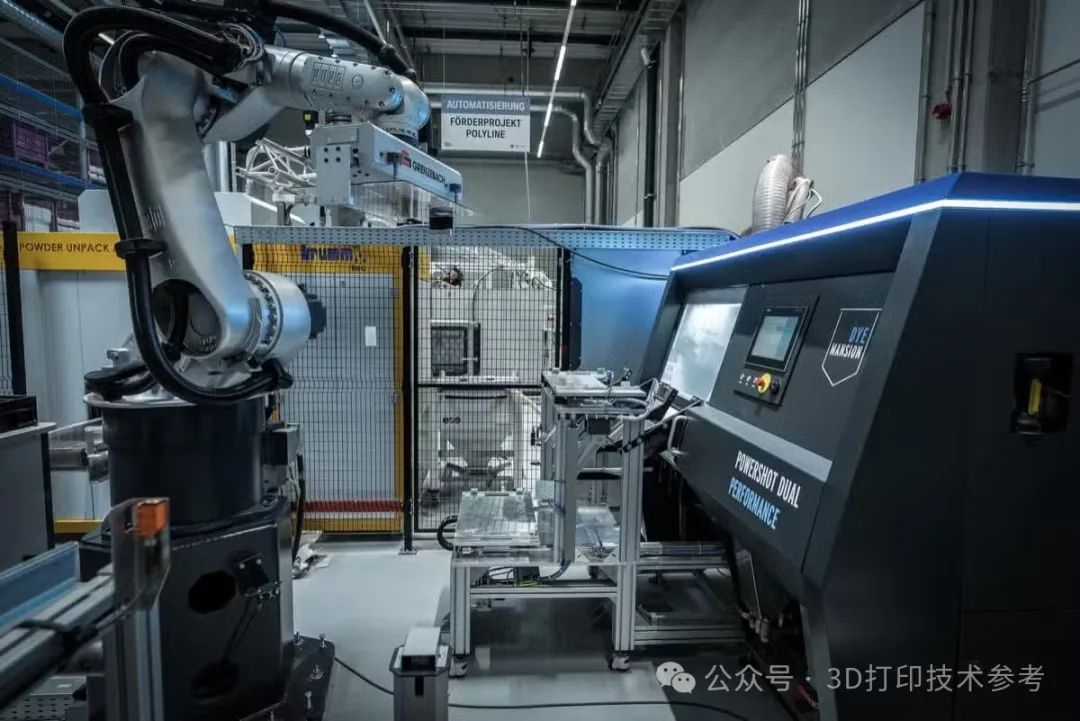

2022年5月,3D打印技术参考报道了宝马集团IDAM项目成功实施。该项目由宝马集团牵头,与吉凯恩、亚琛工业大学、弗朗霍夫激光技术研究所在内的12家企业和研究机构共同参与推动,目标是在汽车生产领域彻底改变金属3D打印的使用方式,降低成本和减少工时(如模具制造环节),更好的满足定制产品的需求。宝马因此建立了一条数字联网的全自动金属3D打印生产线,并为汽车系列生产做好了准备。通过将金属3D打印集成到汽车行业传统生产线中,IDAM计划每年至少批量生产50000个组件和10000个零配件用于汽车生产,同时保证零件的一致质量并释放目前极高的成本压力。

宝马集团金属3D打印自动化产线一角

2023年四季度,宝马声明完成聚合物和砂型3D打印自动化产线建设。聚合物3D打印自动化产线的建设基于EOS P500 SLS系统,其专为高度自动化并集成到现有生产线而开发。产线运行过程中,可自动更换打印缸并冷却刚打印完的缸体,通过安全运输容器和自动导引车,以及带有KLT处理和箱式拾取机器人的单元,用于进一步处理和分类组件。系统自动化和集成水平因每个用例而异,并且可以根据每种情况进行专门调整。在这种情况下,机器确保了最高的可靠性、最高水平的均匀性、重复性和再现性。

宝马集团聚合物3D打印自动化产线一角

砂型自动化产线的建设基于定制的低排放解决方案,将voxeljet的高速VX1300-X砂型3D打印机集成到全自动的预处理和后处理工作流程中,包括用于固化3D打印芯材的工业微波。最新一代VJET-X 3D打印机的打印速度提高了十倍,砂芯的无工具设计允许以前所未有的速度进行变体更改,而无需耗时的工具更换和生产停机。未使用的材料100%回收并在生产过程中重复使用。

宝马集团砂型3D打印自动化产线一角

3D打印自动化产线项目无疑将会给增材制造技术的工业化规模实施带来巨大改变,同时促进效率及成本效益的进一步提升。一旦减少了人工参与,3D打印厂房将真正变成了黑灯工厂,各环节的自动化运行将使人们看到3D打印将真正成为革新制造技术的重要推手。

注:本文内容由3D打印技术参考整理编辑,转载请联系授权。

欢迎转发

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.先临三维通过德国TISAX最高等级AL3认证,获欧洲汽车行业信息安全认可

3.一辆车安装115个3D打印零件,汽车3D打印直接应用稳步破冰

4.吉利汽车研究院高级技术专家:3D打印如何实现车规级的创新应用

2910

2910

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?