M-Design用于航空发动机系统设计建模

一、项目背景

针对当前航空发动机开发流程中研制周期长、重设计轻需求、专业协调差、综合集成度低等问题,以发动机设计的总体需求为导向,应用基于模型的系统工程MBSE方法,对现有航空发动机的设计流程与数据流进行整合和重构,形成需求驱动的正向设计流程。通过对航空发动机研制过程中的需求分析、功能分析、系统设计、关键指标等进行梳理,并开展仿真验证,确定基于正向设计的全流程设计的指标分解与验证机制,开发各环节所需的模型表达方式,实现兼顾设计规范性和自主性的航空发动机研发的数字化过程。

二、解决方案

基于系统设计建模软件工具M-Design及MBSE的RFLP过程框架,结合航空发动机领域的知识,建立以需求分析驱动的航空发动机正向设计系统模型。构建航空发动机系统设计的方案模型,打通方案模型与多学科联合仿真验证之间的数据链路,实现数据的双通道与双向传递,完成设计方案与仿真验证方案的实时验证。

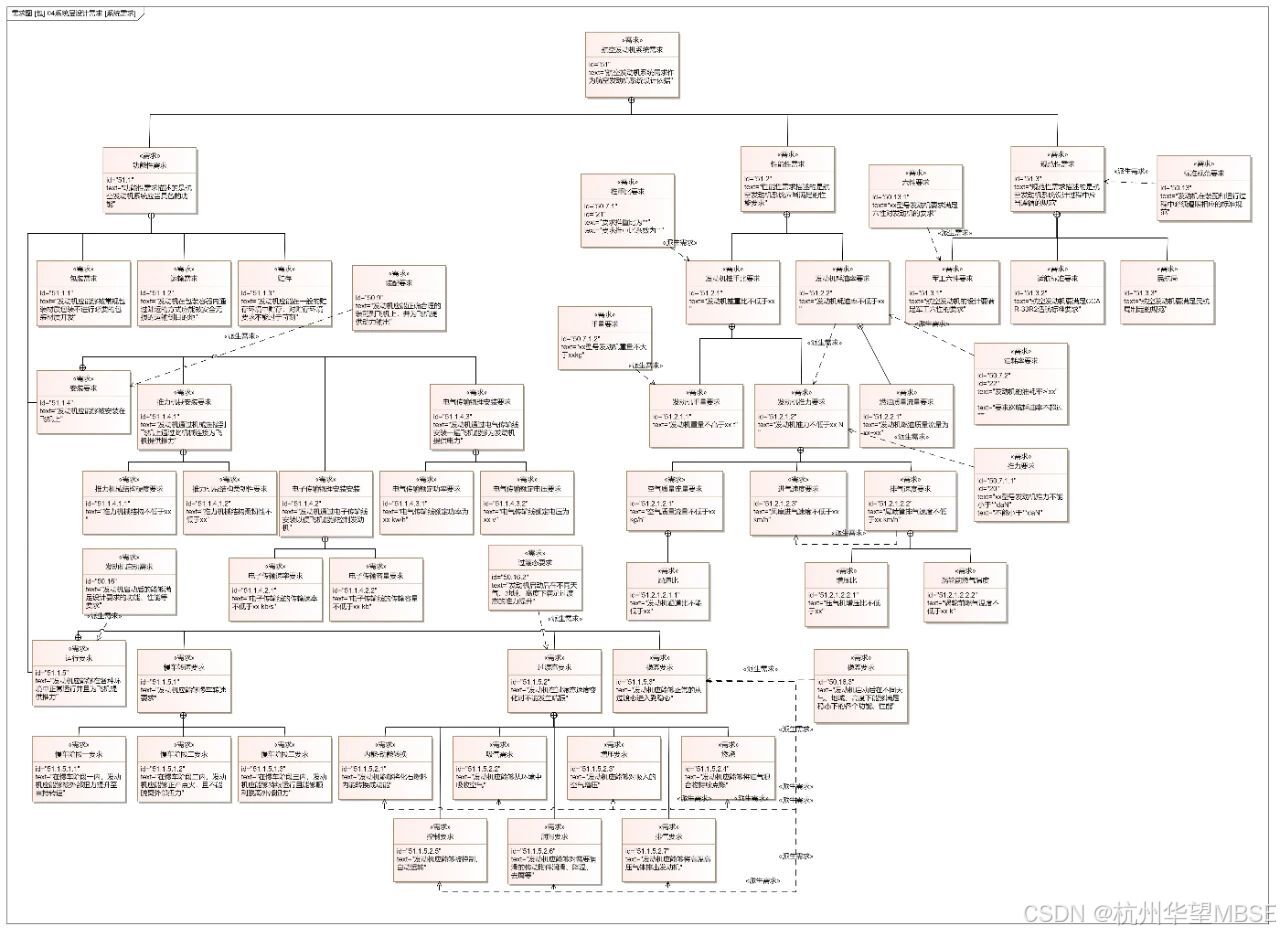

2.1 需求分析

从利益相关方的需要(任务要求)中提取系统期望,从而精化利益相关方的需求。由于不同的系统需求在后续开发过程中将采用不同的处理方式,根据系统特点对利益相关方的需求进行多种分类(接口要求、功能要求、性能要求)。

需求分析流程图

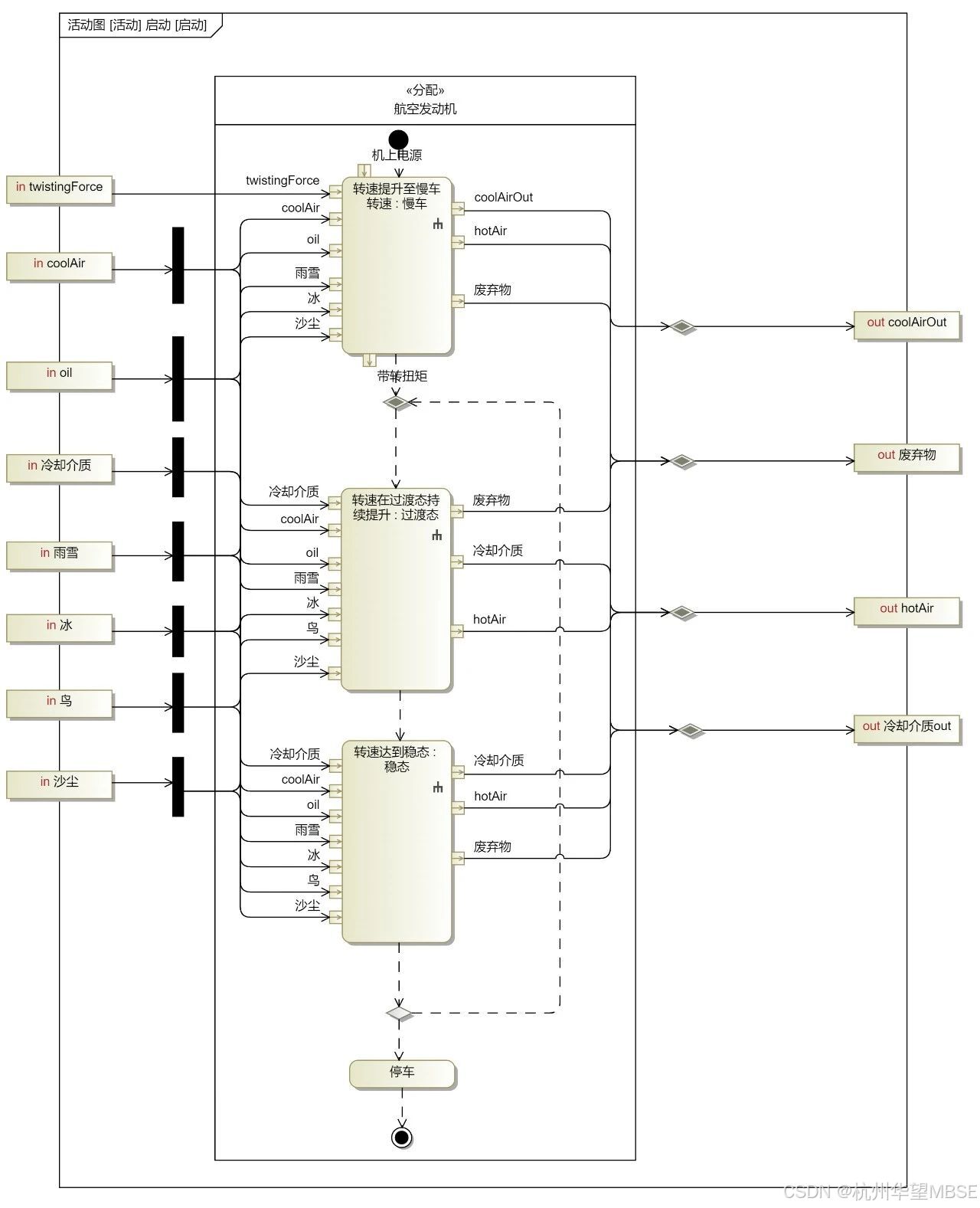

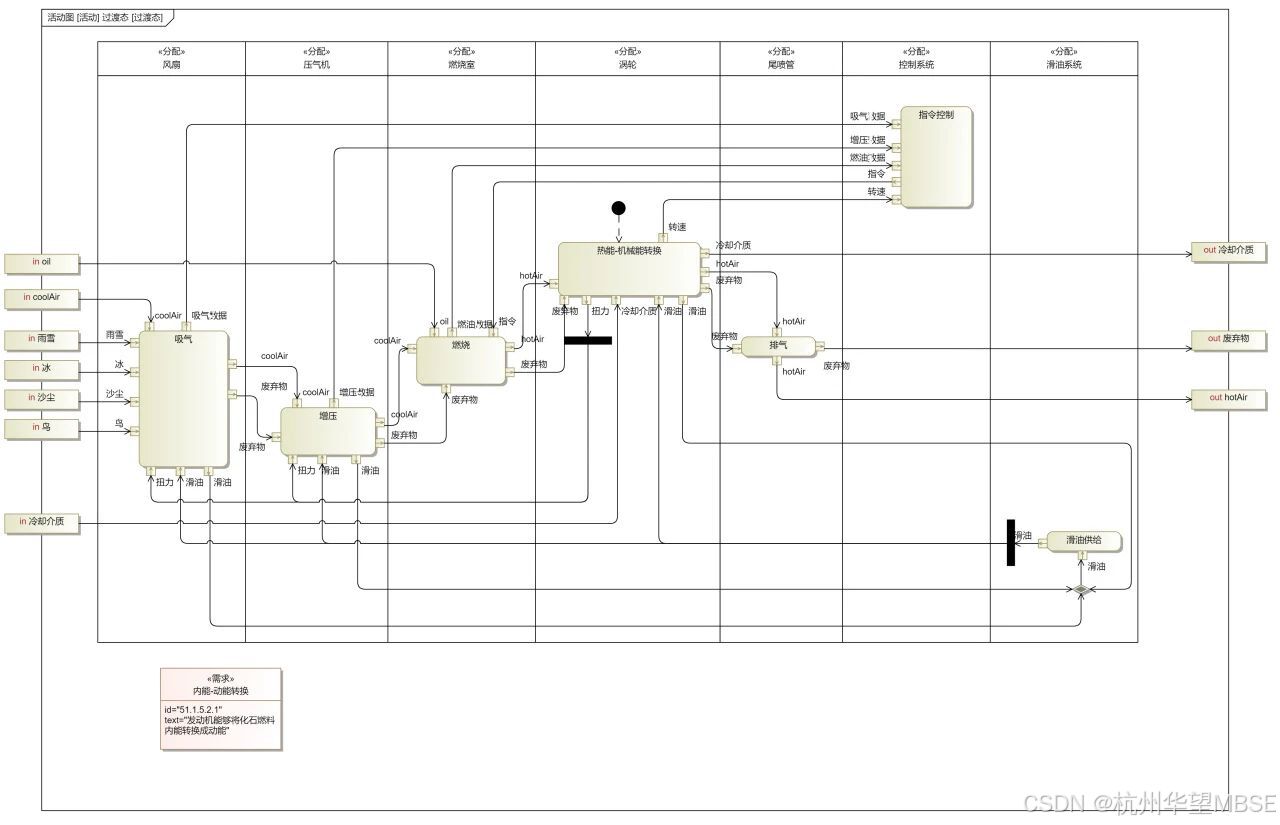

2.2 功能分析

根据特定发动机的工作原理将用例进行展开并转换获得顶层功能。使用Pin和Parameter Node元素将原始功能(用例)进行转换,还原发动机原理所描述的条目(事件、物质、数据) 。在此情况下获得的顶层功能并不一定能准确还原用户所期望的、逻辑最佳的功能流程,因而需要进一步细化顶层功能,对其逐一分解以得到一系列的子功能。

功能分析流程图

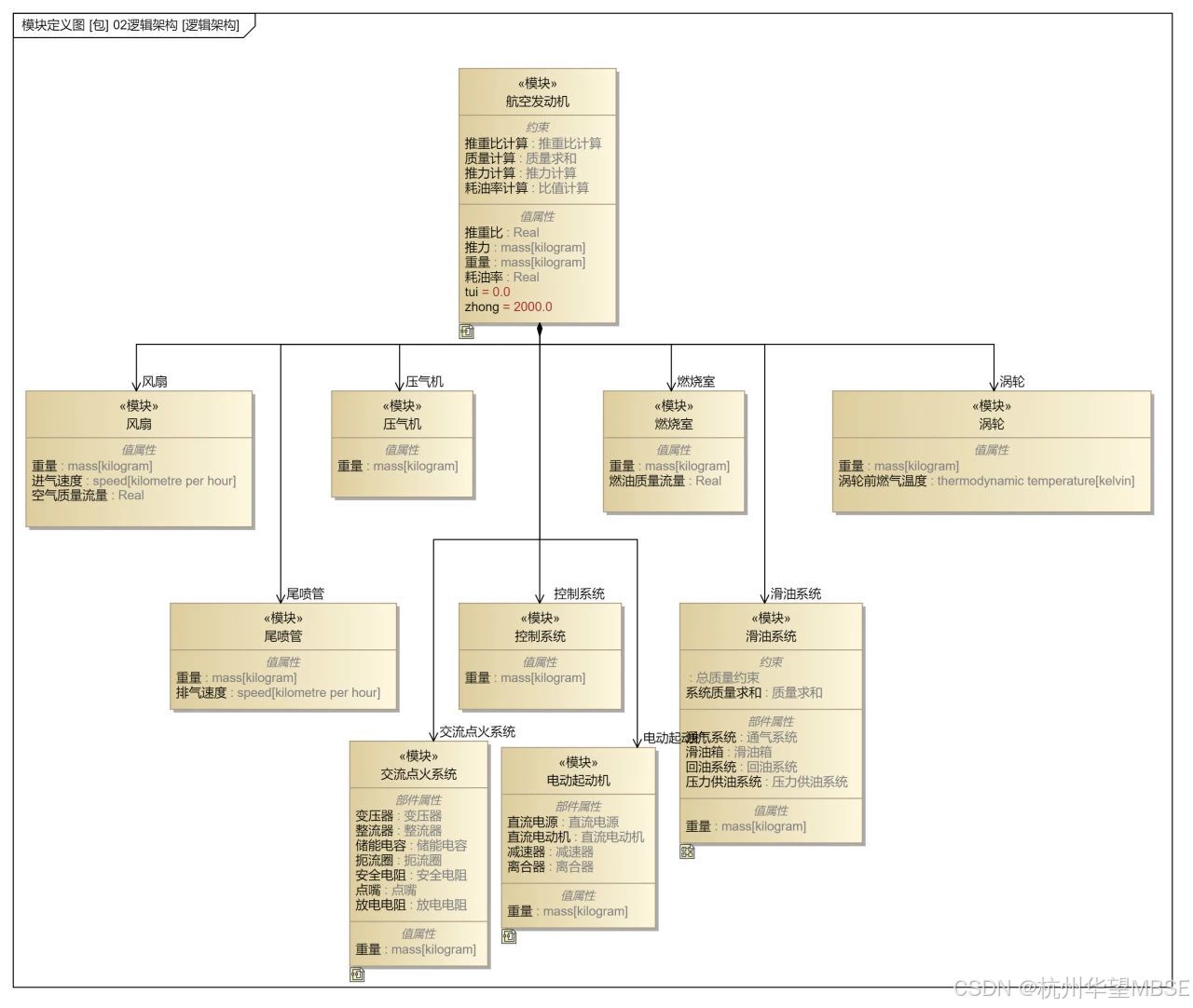

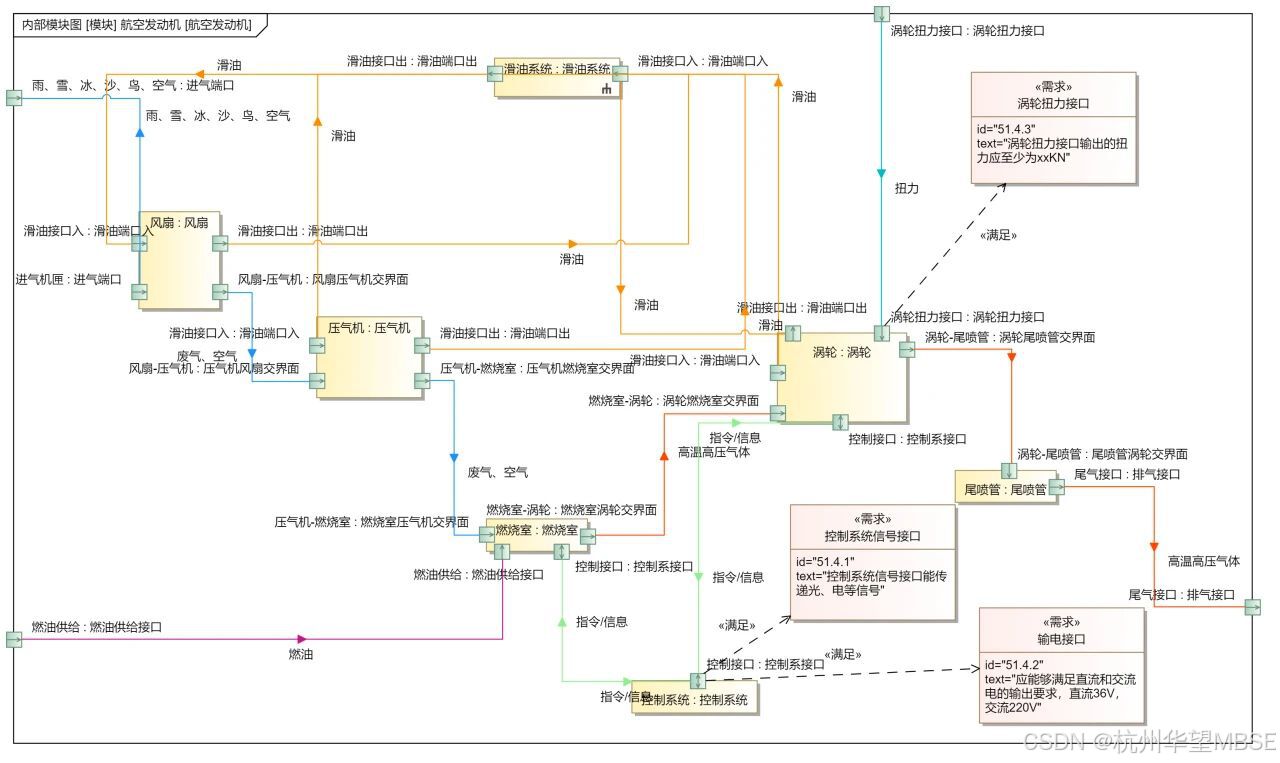

2.3 架构设计

定义在规定的性能约束范围内,能够执行所需功能的逻辑架构(即一组产品、系统和/或软件元素),设计集成遵循自顶向下的方法。以功能架构为输入,进行功能分类、架构识别、架构分析。在功能模型的基础上,根据产品的特殊性和不同的业务划分,对系统的功能架构进行设计并衍生出多种方案。

架构设计图

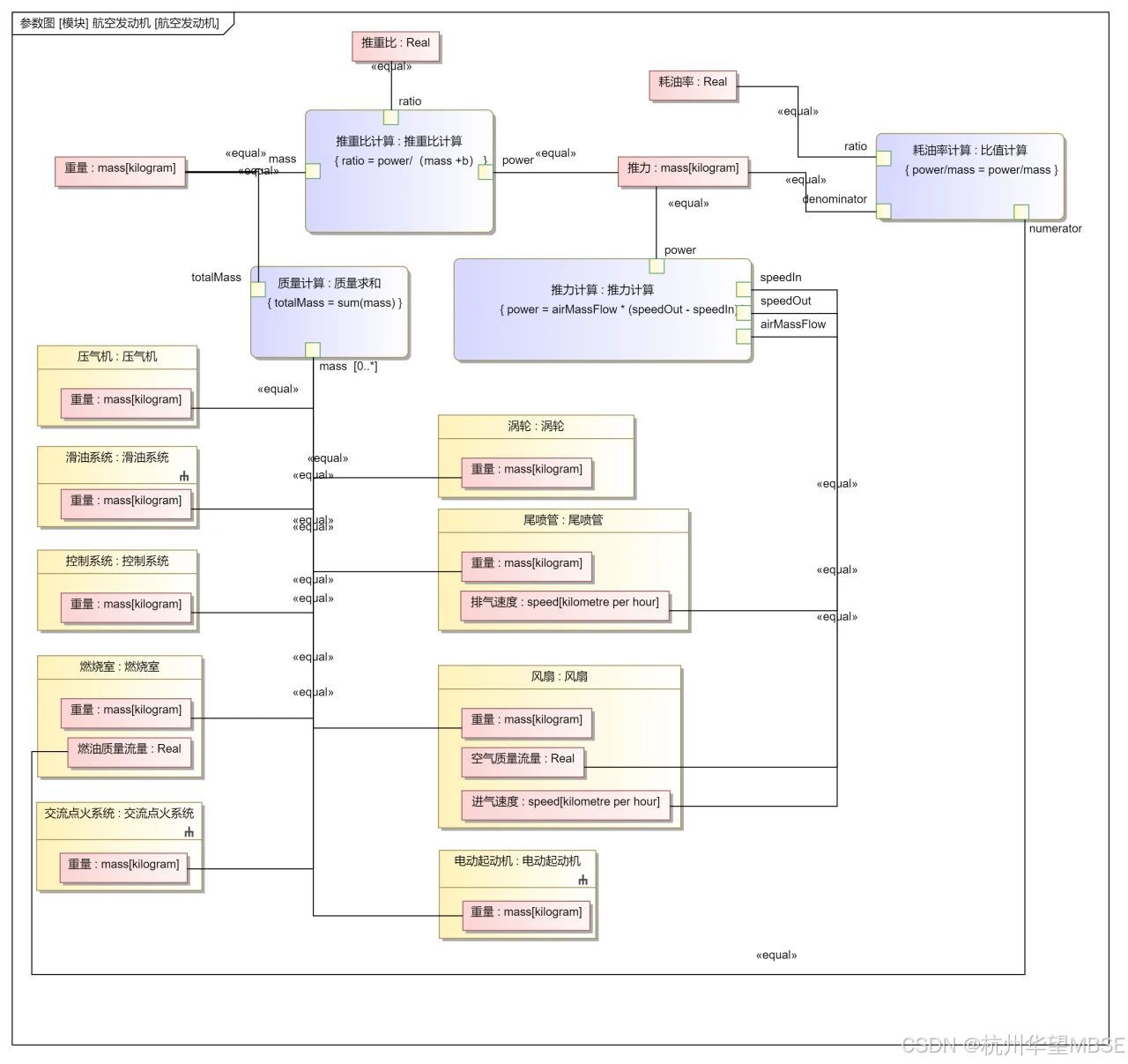

2.4 仿真验证

在架构设计的基础上,给系统及其子系统输入具体的零件物料及关键参数,经验证后的方案可生成规格概要说明,引导下游的详细设计。

仿真验证流程图一

仿真验证流程图一

仿真验证流程图二

仿真验证流程图三

仿真验证流程图三

三、案例成效

基于MBSE的自主开发的建模软件工具M-Design可快速搭建航空涡轮发动机系统的设计模型,完成发动机多故障重叠及处置措施的分析,打通了与航空发动机多学科联合仿真验证程序的融合,实现了方案设计与仿真验证实时交互的目的,可随时对方案设计是否满足需求的情况进行评估。

-END-

*本文为原创,最终解释权归杭州华望系统科技所有。未经授权,严禁复制或转载。

*了解更多应用案例,可浏览【华望应用案例】栏目,欢迎点赞|评论|收藏

*关注【杭州华望MBSE】将推送更多精彩有趣的文章,期待与你同行!

1059

1059

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?