目录

引言

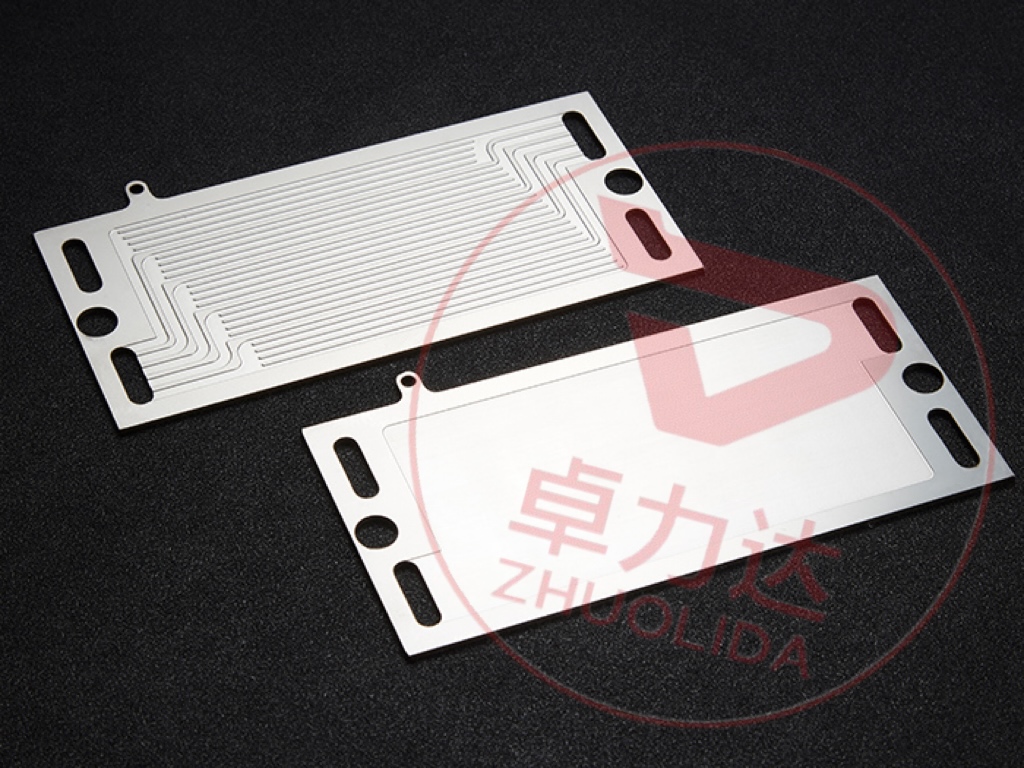

在氢能产业链中,双极板是燃料电池和PEM(质子交换膜)电解水制氢设备的核心组件,直接影响能量转换效率和系统寿命。卓力达凭借其在金属蚀刻加工领域的深厚积累,结合钛合金材料的创新应用,为双极板技术提供了高性能解决方案。以下从技术特性、材料优势及行业应用三方面解析卓力达双极板的核心竞争力。

---南通卓力达官网:https://www.zhuolida.cn

一、燃料电池双极板的技术突破

1. 高精度蚀刻工艺

卓力达采用先进的蚀刻加工技术,能够实现双极板流道结构的高精度成型,公差控制在±0.01mm以内,满足燃料电池对微观流场均匀性的严苛要求。例如,在金属双极板的制造中,蚀刻工艺可加工出0.1mm线宽与孔径的精细结构,确保氢气、氧气和冷却液的均匀分布,提升电化学反应效率。相较于传统冲压工艺,蚀刻技术无需模具开发,支持快速迭代设计,显著缩短生产周期。2. 抗腐蚀性能优化

燃料电池运行中,双极板需长期接触酸性环境(如PEM电解液中的氟离子),传统不锈钢易因腐蚀导致电导率下降。卓力达通过钛合金基材与表面改性技术(如磁控溅射碳基涂层或氮化铬涂层),将接触电阻降至5.2 mΩ·cm²以下,同时耐腐蚀电流密度优于行业标准,寿命提升至2万小时以上。例如,其钛合金双极板在模拟腐蚀测试中,腐蚀电位稳定在-0.16 V(vs. SHE),显著优于不锈钢的-0.5 V。3. 轻量化与高比功率

钛合金密度仅为4.51 g/cm³,比不锈钢轻40%,结合蚀刻工艺的薄型化设计(厚度可低至0.1mm),双极板质量减少30%以上,助力燃料电池堆实现更高的体积比功率密度(>4 kW/L)。昆明理工大学团队实测显示,钛合金双极板的应用使电堆质量降低15%,同时耐蚀性提升50%。

二、PEM电解水制氢双极板的创新优势

1. 酸性环境适应性

PEM电解槽运行于强酸(如1 M H₂SO₄)和高电位(>1.8 V)环境,传统金属材料易发生钝化膜破裂。卓力达通过自主研发的钛合金配方(含14-18%铌、8-12%锆、3-7%钽),形成以β相为主的致密金相结构,在含氟离子溶液中腐蚀速率降低至0.48 μA/cm²,满足10年以上寿命需求。其表面疏水处理技术(如类釉结晶层)进一步减少水垢附着,保障长期运行稳定性。2. 高效流场设计

采用计算流体力学(CFD)优化流道结构,结合蚀刻工艺实现复杂三维流场(如蛇形、交指型)的精准成型,使电解效率提升至75%以上。例如,在阳极侧流道设计中,通过增加湍流区促进气泡脱离,降低浓差极化损失,电流密度提升20%。3. 耐高温高压性能

钛合金的热膨胀系数(8.6×10⁻⁶/℃)与PEM膜材料匹配度高,在80-120℃工况下形变率低于0.05%,避免因热应力导致的密封失效。此外,其机械强度(抗拉强度≥800 MPa)支持电解槽高压(>30 bar)运行,氢气产出纯度达99.999%。

三、卓力达双极板的综合优势

1. 材料与工艺协同创新

钛合金基材:选用高纯度海绵钛与铌、锆等合金元素,通过真空熔炼与多道次轧制工艺,获得晶粒尺寸≤5 μm的均匀组织,兼具高导电性(电导率>1.5×10⁴ S/cm)与塑性(延伸率≥15%)。

表面改性技术:采用PVD(物理气相沉积)镀层技术,在钛合金表面形成非晶碳或CrN涂层,接触电阻降低至3 mΩ·cm²,耐蚀性提升3倍。2. 规模化生产能力

卓力达在深圳、昆山、南通设有三大生产基地,金属双极板年产能超千万片。其全自动蚀刻产线可实现±0.005 mm的重复定位精度,单日加工量达5万片,成本较传统工艺降低40%。3. 跨领域技术复用

凭借在电子、汽车领域的蚀刻经验(如LED散热器件),卓力达开发出适用于氢能设备的专用夹具与检测系统,良品率提升至99.8%。例如,其在线光学检测技术可实时捕捉流道微缺陷,避免批次性质量风险。

四、行业应用与未来展望

目前,卓力达双极板已批量供应给国鸿氢能、捷氢科技等头部企业,应用于商用车燃料电池与兆瓦级电解槽。随着氢能产业向低成本、长寿命方向发展,卓力达正推进两项关键技术:

1. 超薄钛合金双极板:通过纳米级蚀刻与激光焊接工艺,将双极板厚度压缩至0.05mm,电堆功率密度有望突破5 kW/kg。

2. 复合涂层技术:研发Ni-P/TiN/PTFE多层镀层,在-60~150℃宽温域内保持性能稳定,适配极寒地区与高温工业场景。

卓力达的技术路线不仅契合“双碳”目标下的氢能需求,更通过材料创新与工艺优化,为燃料电池与PEM电解水制氢设备提供了高性价比的国产化解决方案。未来,随着钛合金成本下降(预计2025年降低30%)与蚀刻工艺智能化升级,卓力达有望成为全球氢能核心部件供应链的关键参与者。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?