随着化工行业向智能化、绿色化方向发展,传统仓储模式已难以满足高安全性、精准批次管理、高效出入库的需求。立体仓库作为现代化工物流的核心设施,通过自动化设备、智能管理系统及安全控制技术的协同,成为化工企业提升仓储效率、降低运营风险的关键解决方案。

一、立体仓库的硬件架构

1. 高层货架系统

化工立体仓库采用重型钢结构货架,通常高度在8~24米,需符合防爆、防腐、耐腐蚀等特殊要求。

防爆托盘位:承重1~3吨,用于存储桶装化学品、袋装原料,支持防静电设计。

料箱货位:适用于小包装化学品,减少人工接触危险品。

温湿度控制区:部分化学品需恒温恒湿存储,货架配套温湿度传感器+自动调节系统。

2. 自动化存取设备

防爆堆垛机:采用防爆电机+无火花材质,定位精度±3mm,速度3m/s,适用于易燃易爆环境。

耐腐蚀穿梭车:多层货架共用,适用于高密度存储,效率提升50%。

AGV/AMR:采用防爆型AGV,用于自动化搬运,减少人工干预(。

3. 安全与通信系统

工业级无线网络:采用工业级无线AP,支持5G专网,确保AGV、堆垛机在危险环境下的稳定通信。

气体监测+消防联动:部署VOC传感器、氧气检测仪,实时监测仓库环境,异常时自动触发喷淋/惰性气体灭火系统。

- 软件系统

1. WMS仓库管理系统

批次与效期管理:严格遵循FIFO,避免化学品过期,支持批次追溯。

合规性管理:自动校验MSDS,确保存储符合OSHA、REACH等法规。

生产联动:与MES/ERP系统对接,按生产计划自动调拨原料。

2. AGV/堆垛机调度系统

智能路径规划:基于实时交通管制,避免AGV拥堵,空载率≤10%。

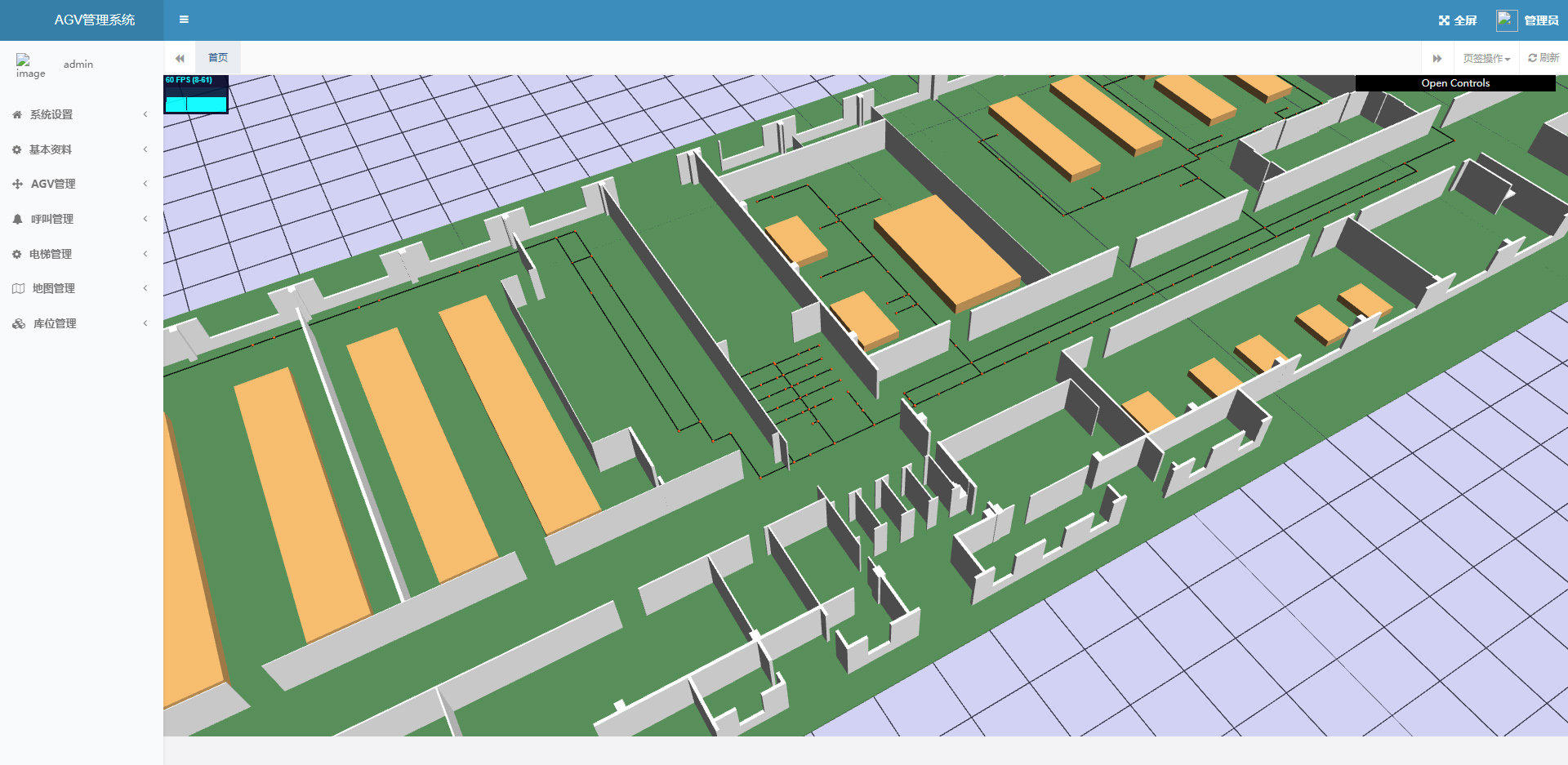

数字孪生监控:3D可视化界面实时映射仓库运行,支持故障预测。

三、化工行业的特殊需求

严格的合规与追溯:

通过RFID+条形码实现全生命周期追溯,满足FDA、GMP等监管要求。

安全存储与应急管理:

分区存储:不同危险等级的化学品分库/分架存放。

自动消防系统:遇火情时,立即启动喷淋+排风,防止连锁反应。

高效越库作业:

30%的原料通过立体仓库直配生产线,减少中间库存,周转时间压缩至4小时内。

太米智能为企业提供全方位立体仓库解决方案,涵盖高层货架、自动化搬运设备(堆垛机、AGV、输送机)、智能管理系统(WMS、MES等)及配套辅助设施,助力企业实现仓储自动化、管理智能化、空间利用最大化。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?