轴承寿命预测与故障诊断试验台主要有以下几个重要作用:

一、寿命预测方面

- 数据收集

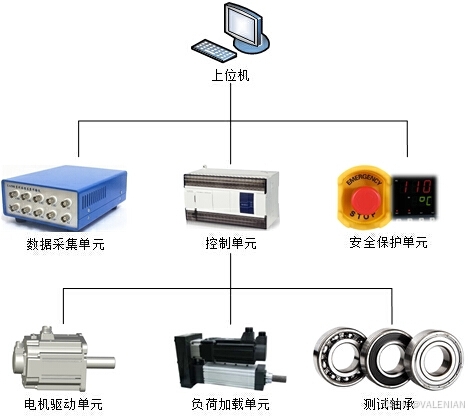

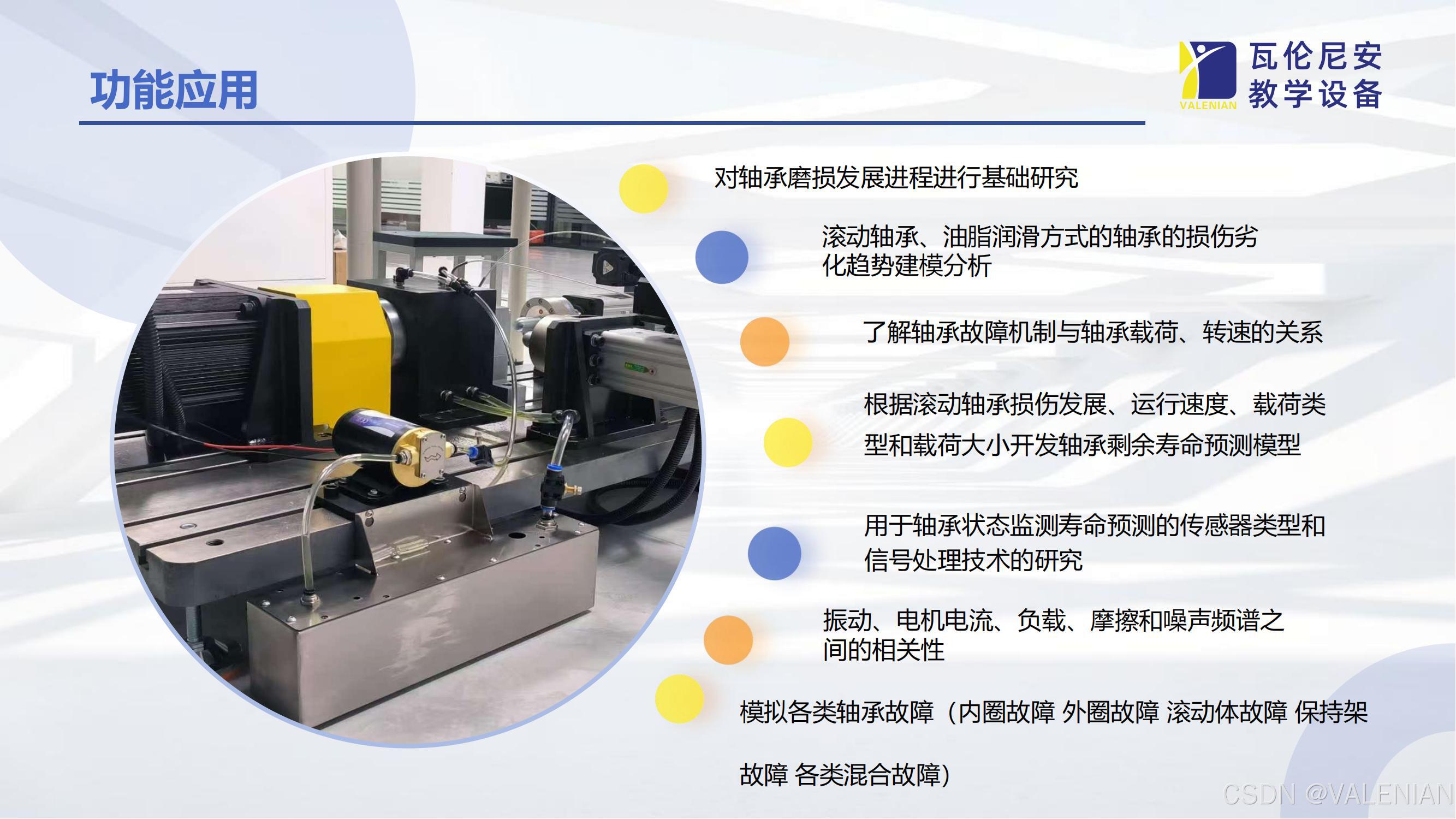

- 试验台可以模拟轴承在不同工况下(如不同的转速、载荷、润滑条件等)的运行状态。在运行过程中,通过安装在轴承部位的各类传感器(如加速度传感器、温度传感器、应变片等),能够实时收集大量的数据,包括振动信号、温度变化、摩擦力矩等。这些数据是进行轴承寿命预测的基础。

- 例如,对于一个高速运转的电机轴承试验台,加速度传感器可以每秒采集数千个振动数据点,这些数据能够反映轴承内部元件(如滚珠、滚道)之间的相互作用以及磨损情况随时间的变化。

- 模型建立与验证

- 研究人员可以利用试验台收集的数据来建立轴承寿命预测模型。这些模型可以基于物理原理(如疲劳理论)、统计学方法(如威布尔分布)或者机器学习算法(如神经网络)。通过在试验台上对轴承进行长期运行测试,将实际运行数据与预测模型的输出进行对比,从而验证和优化模型的准确性。

- 以威布尔分布模型为例,试验台可以提供不同样本轴承在各种工况下的失效时间数据。通过对这些数据进行威布尔分布拟合,可以得到形状参数和尺度参数,进而预测在相同工况下其他轴承的寿命。并且在后续的试验中,可以根据新的数据不断调整这些参数,提高预测精度。

- 工况研究

- 试验台能够模拟不同的实际工况,帮助研究人员了解工况因素对轴承寿命的影响。比如,可以研究温度变化对润滑脂性能的影响,以及这种变化如何进而影响轴承的磨损和寿命。当温度升高时,润滑脂的粘度会降低,这可能导致轴承内部的摩擦增大,从而缩短轴承寿命。通过试验台的模拟,可以精确地量化这种影响关系。

二、故障诊断方面

- 故障模拟与特征提取

- 试验台可以人为地制造各种轴承故障(如滚珠磨损、滚道剥落、保持架损坏等)。在故障产生的过程中,传感器收集到的信号会出现特定的变化。通过对这些信号进行分析,可以提取故障特征,如振动信号中的特定频率成分、幅值变化等。

- 例如,当轴承的滚珠出现局部磨损时,振动信号的频谱中会出现与滚珠通过频率相关的边频带。这些边频带的出现和变化是滚珠磨损故障的重要特征。通过试验台模拟这种故障并分析信号,能够为实际工况下的故障诊断提供参考依据。

- 诊断方法验证

- 用于轴承故障诊断的方法有很多,如基于振动分析的方法、油液分析方法、声发射检测方法等。试验台可以提供一个可控的环境,用于验证这些诊断方法的有效性和准确性。

- 以基于振动分析的故障诊断方法为例,通过在试验台上模拟不同程度的轴承故障,然后采用振动分析方法进行诊断。可以将诊断结果与实际故障情况进行对比,评估该方法是否能够准确地识别故障类型、定位故障位置以及判断故障程度。

- 故障发展研究

- 试验台能够记录轴承从正常状态到出现故障,再到故障逐渐发展的全过程数据。这有助于研究人员深入了解故障的发展机制和规律。例如,研究发现,轴承的早期故障可能表现为微弱的振动信号变化,随着故障的发展,振动幅值会逐渐增大,频率成分也会变得更加复杂。这种对故障发展过程的研究可以为制定合理的维修策略提供依据。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?