第一章 小车组装与建模

1.1功能分析

小组选题为智能小车红外巡黑线TH小车A2机械臂(XR-TH)-STM32,小车板上搭载两个红外传感器,通过左右传感器感应黑线位置实现左转或右转,通过车载WIFI模块,可实现手机软件操作小车运动,机械臂运动以及摄像头转动,可以通过软件进行速度调节功能。

1.2 组装

小车包括:主体零件,STM32主板,WIFI模块,红外传感器,超声波模块,摄像头,机械臂。

STM32主板:通过程序烧录,使小车具备自动巡线,远程遥控功能

WIFI模块:使小车可以通过WIFI连接通过底部表示编号进行远程遥控

红外传感器:识别行走路线,传输给主板

摄像头:传输图像数据进行远程遥控

图1.2.1 装配实物图

1.3问题与创新

在组装过程中,我们遇到了一些挑战,例如确保红外传感器的精确度和稳定性。为了解决这些问题,进行了多次测试和调整,通过改进传感器的安装位置和角度,提高了小车的性能。

在创新方面,我们小组引入了机械臂和摄像头的集成,这不仅增加了小车的功能性,也提高了其实用价值。机械臂可以执行简单的抓取和搬运任务,而摄像头则可以提供实时视频反馈,使操作者能够更直观地了解小车周围的环境。此外,通过使用手机应用程序,可以轻松地控制小车和机械臂的动作,以及调整小车的速度。

1.4零件图与三维建模

小组零件图使用CAD建模,三维建模使用SolidWorks,确保了设计的精确性和零件的兼容性。通过这些高精度的模型,我们能够详细分析每个零件的尺寸和功能,以及它们在整体结构中的作用。此外,三维建模还允许我们在实际制造之前进行虚拟装配,这有助于发现潜在的设计问题并提前解决,从而节省时间和成本。在设计过程中,我们还考虑了零件的可制造性,确保设计不仅在理论上可行,而且在实际生产中也是高效的。

1.4.1 SolidWorks软件介绍

SolidWorks是首个基于Windows的三维CAD系统,自1995年起屡获国际大奖,包括连续四年获得CADENCE的最佳编辑奖。该软件以其易用性、稳定性和创新性著称,显著缩短了设计周期并提高了产品上市速度。它集成了Windows OLE技术、直观设计、parasolid内核和第三方软件兼容性,成为全球最受欢迎的CAD软件之一。SolidWorks功能丰富,易于学习和使用,提供了多种设计方案,减少了设计错误,提升了产品质量。其直观的操作和强大的设计功能使得产品设计过程全可编辑,零件、装配和工程图之间完全相关。在设计小车时,SolidWorks帮助工程师通过测量尺寸、绘制零件、设计金属底板和组装零件,以及使用扫描、阵列、旋转和拔模等功能来缩短制图时间,并通过对称镜像提高效率。

1.4.2零件图

图1.4.1 前盖板

图1.4.2 后板

图1.4.3 电池板

图1.4.4 前板

图1.4.5 AutoCAD爆炸图

图1.4.6 装配图三视图

1.4.3 零件表

| 序号 | 名称 | 数量 |

| 1 | Wi-Fi天线 | 1 |

| 2 | Wi-Fi模块 | 1 |

| 3 | 4自由度机械臂 | 1 |

| 4 | 车轮 | 10 |

| 5 | 驱动齿轮 | 2 |

| 6 | 履带 | 2 |

| 7 | 前板 | 1 |

| 8 | 电池板 | 1 |

| 9 | 后板 | 1 |

| 10 | 3.0螺钉 | 10 |

| 11 | 电机 | 2 |

| 12 | 主体 | 1 |

| 13 | 1.2螺母 | 26 |

| 14 | 1.2螺钉 | 26 |

| 15 | 前盖板 | 1 |

| 16 | 摄像头 | 1 |

| 17 | 超声波传感器 | 2 |

| 18 | 红外传感器 | 2 |

| 19 | 1.5螺钉 | 20 |

1.4.4 SolidWorks零件图

图1.4.7 前盖板

图1.4.8 前板

图2.4. 9 后板

图1.4.10小车主体

1.4.5 SoildWorks装配图

在SolidWorks软件中进行小车的装配,需按照模块化和逐步装配的原则,以确保装配过程的高效与准确。

首先,以主体(12)作为装配的核心参考,利用SolidWorks中的配合功能,将前板(7)和后板(9)分别通过平面配合和孔轴配合与主体固定,确保零件间的对齐和稳固。前盖板(15)则通过顶部的螺孔与主体结合,需注意板件的方向和孔位的一致性,以避免干涉问题。

接着,进行履带驱动系统的装配。在主体两侧分别安装车轮(4),使用SolidWorks的轴心配合确保车轮与支架的同轴性。将驱动齿轮(5)与电机(11)的轴端进行配合,调整齿轮的位置以确保与履带(6)的啮合良好。随后,将履带安装到车轮和驱动齿轮的外侧,利用路径生成工具确认其运行轨迹是否顺畅,并调整松紧程度。

在完成驱动系统后,安装供电模块。电池板(8)通过下方的固定孔与主体底部结合,需要确保板件贴合紧密,以避免运行中松动。

随后,安装感知模块。在前板顶部预留的接口处固定摄像头(16),通过角度调节功能调整其方向,确保前方视野清晰。超声波传感器(17)安装于摄像头下方,通过距离约束保持其位置。红外传感器(18)则位于前盖板底部,利用高度配合功能设置其与地面的距离,以保证路径检测的准确性。

最后,完成Wi-Fi模块和机械臂的装配。将Wi-Fi模块(2)和天线(1)固定在主体下部,通过空间配合功能调整位置,确保信号传输的稳定性。机械臂(3)安装在前顶板上,使用多自由度旋转约束功能验证各关节的灵活性,并检查运动范围是否受到其他组件的干涉。

装配完成后,通过SolidWorks的干涉检查工具逐一检测零件间的配合情况,确保没有干涉问题存在。最后,利用运动仿真功能测试履带的运行和机械臂的运动,以验证装配的准确性和小车的功能性。此装配过程充分利用了SolidWorks的约束和仿真功能,使得装配结果既符合设计要求,又便于后续的优化与调整。

图1.4.11 Solidworks装配图

-

第二章 硬件设计与搭接

2.1 软件平台介绍

Proteus软件是英国Lab Center Electronics公司出版的EDA工具软件。它将电路仿真软件、PCB设计软件和虚拟模型仿真软件三合一,为用户提供了从概念到产品的完整设计平台。以下是关于Proteus平台的介绍:

2.1.1 主要功能与特点:

原理图布图:支持电路原理图的绘制,方便用户进行电路设计和布局。

PCB自动或人工布线:提供PCB设计功能,支持自动布线和手动布线,帮助用户完成PCB的布局和设计。

SPICE电路仿真:集成了SPICE仿真引擎,可以对电路进行精确的仿真分析,包括模拟电路、数字电路和混合信号电路。

单片机与外围电路协同仿真:支持多种单片机模型的仿真,包括8051、HC11、PIC10/12/16/18/24/30/DsPIC33、AVR、ARM、8086和MSP430等,以及Cortex和DSP系列处理器。用户可以在原理图上直接编程,并实时查看仿真结果。

2.1.2 应用领域:

电子电路设计:适用于各种电子电路的设计,包括模拟电路、数字电路和混合信号电路。

嵌入式系统开发:支持单片机及外围器件的仿真,广泛应用于嵌入式系统开发。

PCB设计与布局:提供PCB设计功能,支持多层板设计,帮助用户完成PCB的布局和设计。

综上所述,Proteus是一款功能全面、易于使用的EDA工具软件,广泛适用于电子设计、教学和研究等领域。

专业设计是机电专业教育中的一个重要环节,它不仅是对学生所学知识的一次综合运用,也是对学生解决实际问题能力的一次全面检验。

通过专业设计,学生可以在真实或模拟的工作环境中,运用所学的理论知识和技能,解决具体的工程问题。这一过程有助于培养学生的工程实践能力和创新思维,同时也是学生从理论学习向实际操作过渡的重要阶段。专业设计的质量直接关系到学生能否熟练该专业的知识,以及未来在职业发展中的竞争力。

2.2 硬件选择设计思路

2.2.1 核心控制器:STM32F103R6

本项目采用STM32F103R6微控制器作为核心控制器,负责小车的总体控制与协调功能。其主要任务包括处理小车的寻迹功能、避障功能以及远程控制模式之间的切换。此外,核心控制器还控制串口通信模块,用以模拟蓝牙功能,支持远程数据传输和指令接收。

图 2.2.1 STM32F103R6

2.2.2 显示系统

小车配备了液晶显示屏,用于实时显示当前运行模式(寻迹模式或远程控制模式)以及红外传感器的状态。显示系统还设置了定位器,用于调节液晶屏的清晰度,确保运行信息的直观呈现。

图 2.2.2 LM016L显示器

2.2.3 模式切换

通过按键实现小车在以下三种状态间切换:

寻迹模式:利用红外传感器实现路径跟随。

远程控制模式:通过串口通信实现模拟蓝牙功能,用户远程操控小车。

图 2.2.3模式切换按钮

2.2.4 红外系统

小车的红外系统由左右两侧的红外传感器组成,主要功能是检测地面的黑线以实现路径跟随功能。通过优化传感器安装位置与灵敏度设置,确保小车能够高效识别路径并做出精确调整。

图2.2.4 双侧后驱动轮和红外传感器

2.2.5 电机驱动

小车采用后轮驱动的设计,左右两侧的驱动轮由电机带动,并由L298电机驱动模块控制。模块的主要功能包括:控制后轮电机的正转与反转。实现小车的灵活转向与精确运动控制。

图2.2.5 L298电机驱动模块

2.2.6 串口通信

串口通信模块用于实现数据传输与指令接收,主要功能是模拟蓝牙通信。在远程控制模式下,小车通过串口接收用户指令并作出实时响应,同时反馈小车的运行状态,增强用户体验。

图2.2.6 蓝牙模块

2.2.7 寻迹功能

寻迹功能依托左右两侧的红外传感器来实现。红外传感器能够实时感应路径变化,并通过开关连接模拟不同路径信号,从而测试和验证小车的寻迹能力。在路径偏离时,小车通过核心控制器快速调整运动方向,确保精确跟随预定轨迹。

2.2.8系统功能简述

本系统具备多种实用功能,能够有效满足小车的多场景应用需求。首先,通过红外传感器实现路径跟踪功能。红外传感器能够实时感应地面黑线,并根据路径变化自动调整行进方向,确保小车能够精准跟随既定轨迹,从而实现路径跟踪的高效性与可靠性。

其次,系统支持灵活的模式切换功能。用户可以通过简单的按键操作,在寻迹模式、远程控制模式等多种运行模式之间快速切换。这种设计不仅提升了系统的便捷性,还使小车能够适应不同的应用场景需求,扩展了其功能范围。

此外,小车配备了液晶显示屏,能够实时反馈当前运行模式和红外传感器的工作状态。用户可以直观地通过屏幕了解小车的运行信息,从而方便对系统进行监控和调整,提高操作体验。

最后,系统采用高效的电机驱动控制方案,使用L298电机驱动模块实现后轮的正转、反转以及灵活转向。该设计不仅支持小车的精准运动控制,还能满足多种复杂运动方式的需求,为小车的灵活性提供了可靠保障。

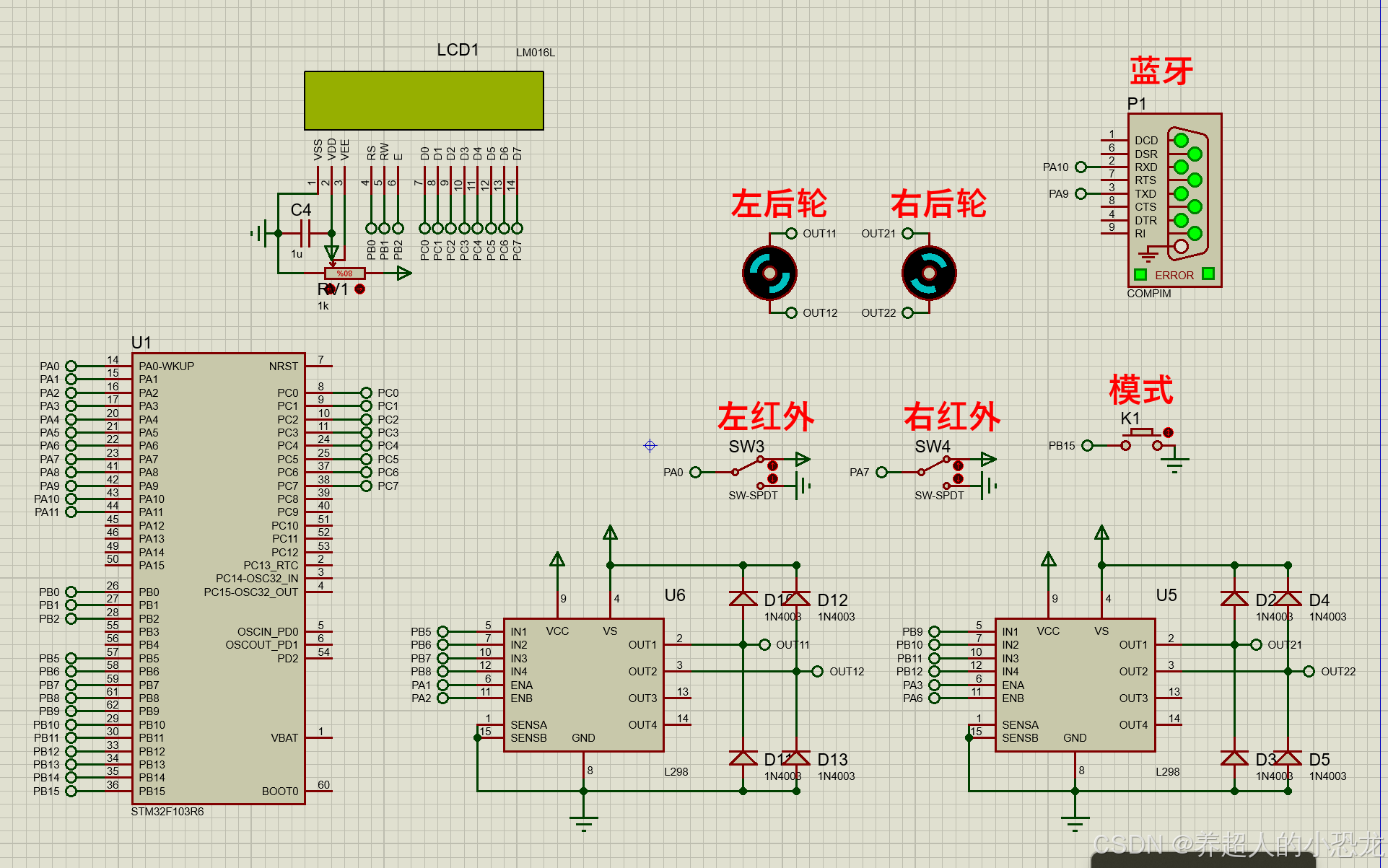

图2.2.7 模拟仿真连线

2.3 设计电路及绘制电路仿真

根据基本功能设计思路,设计了硬件电路。并用Proteus绘制电路原理图,并进行了仿真模拟。

2.3.1电路功能概述

电路主要功能是通过红外传感器检测路径上的黑白区域,从而判断小车的行驶方向,实现自动巡线。同时,还可以通过模式选择开关切换至手动模式,利用蓝牙模块远程控制小车。此外,液晶屏实时显示小车的工作状态。

由于Proteus软件不能完整体现红外传感器的功能,这里用两个开关反应红外传感器的检测状态,开关合并时,红外传感器状态为未检测到黑线。开关未闭合时,红外传感器状态为检测到黑线。

2.3.2 引脚连接

PA0 和 PA7:接收红外传感器的输入信号,判断路径状态(黑线或白线)。

PB5、PB7、PB9、PB11:控制 L298 电机驱动芯片,调节左右电机的方向和转速。

PA10 和 PA9:与蓝牙模块通信,用于接收远程指令。

PB15:接模式选择开关 K1,切换自动/手动控制模式。

图2.3.1 Proteus硬件接线图

2.3.3 巡线过程分析

巡线状态下,当两侧红外传感器都未检测到黑线时,图中两红外开关皆闭合,两电机执行正向运动,小车前进指令,如图2.3.2所示。

巡线状态下,当左侧红外传感器都检测到黑线时,图中左侧红外开关打开,右侧红外开关闭合,左电机停止,右电机正向运动,小车左转指令,如图2.3.3所示。

巡线状态下,当右侧红外传感器都检测到黑线时,图中右侧红外开关打开,左侧红外开关闭合,右电机停止,左电机正向运动,小车左转指令,如图2.3.4所示。

巡线状态下,当两侧红外传感器都检测到黑线时,图中两红外开关皆打开,两电机停止,小车运动停止,运动结束,如图2.3.5所示。

图2.3.2巡线两侧未检测到黑线仿真

图2.3.3巡线左侧检测到黑线仿真

图2.3.4巡线右侧检测到黑线仿真

图2.3.5巡线两侧检测都到黑线仿真

第三章 软件编程与调试

3.1 开发环境

3.1.1 程序编写软件(Keil5)

Keil 5,全称 Keil µVision 5,是一款专为嵌入式系统开发设计的集成开发环境(IDE),广泛应用于基于ARM Cortex-M内核的微控制器开发。

选择Keil 5进行STM32程序编写的原因主要有以下几点:

1. 强大的功能集成:Keil 5集成了代码编辑、编译、调试和仿真功能,可以在一个环境中完成整个开发流程,大幅提升开发效率。

2. 优秀的调试能力:支持源码级调试,能够通过设置断点、逐步执行代码等方式快速定位和解决问题,适用于嵌入式系统的复杂调试需求。

3. 广泛的支持性:Keil 5内置对ARM Cortex-M内核的全面支持,并提供丰富的开发资源和示例代码,特别适合STM32系列单片机的开发。

4. 高兼容性:支持多种硬件仿真器(如ST-Link),便于程序烧录与实时调试,进一步简化开发流程。

3.1.2 STM32的开发板与各功能版

本次设计的巡线小车总体结构如图3.1.1所示。

核心控制板为STM32单片机及其外围电路,STM32F103RCT6是一种32位嵌入式微控制器,采用ARM Cortex-M3内核,主频为72MHz,具有高性能和丰富的外设接口。 其程序存储器容量为256KB,RAM容量为48KB,支持多种通信接口,如CAN、I2C、SPI、USART、USB等。

主要有4个模块组成:电源电路模块、电机电路模块、红外传感器电路模块、WIFI电路模块。电源模块采用AP117-3.3和AP117-5.0得到3.3V和5.0V的电源,为单片机和电机等供电;电机驱动芯片采用L298,电机为12V直流电机;左右红外传感器连接于PC13、PC14串口;WIFI电路为采用AR9331-AL1A芯片控制的复杂电路。

图3.1.1开发板结构图

图3.1.2功能版实物图

图3.1.3 STM32开发板实物图

图3.1.4Wi-Fi模块实物图

3.2 红外巡线功能

3.2.1红外传感器原理:

红外传感器前端包含一个红外发射头和一个红外接收头,通过尾部旋钮来调整红外发射强度(顺时针增强,逆时针减弱)。红外线照射到物体表面后发生反射,红外接收头在接受到反射回来的红外光信号后,会改变自身电阻,当反射线强度大到一定程度,电阻低于设定值,会触发比较器状态变化,输出低电平,在我们看来就是检测到障碍物了。

图3.2.1红外传感器原理图

障碍物距离越近,反射强度越强;

障碍物距离越远,反射强度越弱;

3.2.2巡线简单算法:

在车头安装俩个垂直向下的红外避障模块,作为探测黑线的传感器,当传感器返回的电平为 0 时,表明是正常地面,当传感器返回的电平是 1 时,表明是黑线。从而根据俩个红外探头的状态,来判断车头的状态是处于黑线的何种位置,再对车身进行方向校准,每一次程序循环都会进行一次方向校准,直至小车一致保持与黑线平行的状态进而传感器不会被触发。

图3.2.2巡线规律图

注:红色代表传感器亮灯状态,灰色代表传感器灭灯状态

3.3 红外巡线功能代码实现

3.3.1控制流程图

图3.3.1红外巡线控制流程图

3.3.2基础代码

/*

* 函数名:MOTOR_GPIO_Config * 描述 :电机引脚初始化

* 输入 :无

* 输出 :无

* 调用 :功能函数中调用

*/

void MOTOR_GPIO_Config(void)

{

GPIO_InitTypeDef GPIO_InitStructure;

RCC_APB2PeriphClockCmd( RCC_APB2Periph_GPIOC, ENABLE);

GPIO_InitStructure.GPIO_Pin = GPIO_Pin_6 | GPIO_Pin_7 | GPIO_Pin_8

|GPIO_Pin_9;

GPIO_InitStructure.GPIO_Mode = GPIO_Mode_Out_PP;

GPIO_InitStructure.GPIO_Speed = GPIO_Speed_50MHz;

GPIO_Init(GPIOC, &GPIO_InitStructure);

GPIO_ResetBits(GPIOC, GPIO_Pin_6 | GPIO_Pin_7 | GPIO_Pin_8

|GPIO_Pin_9);

RCC_APB2PeriphClockCmd(RCC_APB2Periph_GPIOA, ENABLE);

/*****************************电机 ENA PA0 ENB

PA1*************************/

GPIO_InitStructure.GPIO_Pin = GPIO_Pin_0 | GPIO_Pin_1;

GPIO_InitStructure.GPIO_Mode = GPIO_Mode_AF_PP; // 复用推

挽输出

GPIO_InitStructure.GPIO_Speed = GPIO_Speed_50MHz;

GPIO_Init(GPIOA, &GPIO_InitStructure);

}

/*

* 函数名:Fllow_GPIO_Config * 描述 :红外巡线引脚初始化

* 输入 :无

* 输出 :无

* 调用 :功能函数中调用

*/

void Fllow_GPIO_Config(void)

{

GPIO_InitTypeDef GPIO_InitStructure;

RCC_APB2PeriphClockCmd( RCC_APB2Periph_GPIOC, ENABLE);

GPIO_InitStructure.GPIO_Pin = GPIO_Pin_13|GPIO_Pin_14;

GPIO_InitStructure.GPIO_Mode = GPIO_Mode_IPU;

GPIO_InitStructure.GPIO_Speed = GPIO_Speed_50MHz;

GPIO_Init(GPIOC, &GPIO_InitStructure);

GPIO_SetBits(GPIOC,GPIO_Pin_13|GPIO_Pin_14);

}

/*

* 函数名:TrackLine * 描述 :红外巡线模式

* 输入 :无

* 输出 :无

* 调用 :function 中调用

*/

void TrackLine(void)//巡线

{

if((TR_L==0)&&(TR_R==0))//两边同时都没有探测到黑线

{

MOTOR_GO_FORWARD;

return;

}

if((TR_L == 0)&&(TR_R== 1))//右侧遇到障碍

{

MOTOR_GO_RIGHT;

return;

}

if((TR_L == 1)&&(TR_R == 0))//左侧遇到障碍

{

MOTOR_GO_LEFT;

return;

}

if((TR_L == 1)&&(TR_R == 1))//左右都检测到黑线,就如视频中的那样遇到一

道横的胶带

{

MOTOR_GO_STOP;

return;

}

}

/*

* 函数名:main

* 描述 :程序入口函数

* 输入 :无

* 输出 :无

* 调用 :无

*/

void main(void)

{

/* 设置系统时钟为 72M */

SystemInit();

MOTOR_GPIO_Config();//电机引脚初始化

Fllow_GPIO_Config();//巡线传感器引脚初始化

ENA_H;ENB_H//EN 引脚初始化

while (1)

{

TrackLine();

}

} 3.4 创新功能--手动控制

3.4.1运动状态分析

前进:左、右电机均正转,PWM 信号的占空比控制履带速度。

后退:左、右电机均反转,PWM 控制履带倒退速度。

左转:左侧电机反转,右侧电机正转。

右转:左侧电机正转,右侧电机反转。

停止时设置:关闭电机输出

3.4.2控制流程图

图3.4.1手动控制控制流程图

3.4.3基础代码

if(buffer[0]==0x00)//手动控制

{switch(buffer[1])

{

case 0x00:MOTOR_GO_STOP;Set_Left_Speed(speed_left); Set_Right_Speed(speed_right);return; //停止

case 0x01:MOTOR_GO_FORWARD;Set_Left_Speed(speed_left); Set_Right_Speed(speed_right);return; //前进

case 0x02:MOTOR_GO_BACK;Set_Left_Speed(speed_left); Set_Right_Speed(speed_right);return; //后退

case 0x03:MOTOR_GO_LEFT;Set_Left_Speed(speed_left); Set_Right_Speed(speed_right);return; //左转

case 0x04:MOTOR_GO_RIGHT;Set_Left_Speed(speed_left); Set_Right_Speed(speed_right);return; //右转

case 0x05:MOTOR_GO_FORWARD;Set_Left_Speed(speed_left); Set_Right_Speed(20);return; //左前

case 0x06:MOTOR_GO_FORWARD;Set_Left_Speed(20); Set_Right_Speed(speed_right);return; //右前

case 0x07:MOTOR_GO_BACK;Set_Left_Speed(speed_left); Set_Right_Speed(20);return; //左后

case 0x08:MOTOR_GO_BACK;Set_Left_Speed(20); Set_Right_Speed(speed_right);return; //右后

default:return; //停止

}

} 3.5 改进方向--自适应巡线算法(暂未成功)

自适应巡线算法是指通过智能算法(如PID动态调整、模糊逻辑控制、深度学习等),使小车能够根据不同路况(直线、弯道、岔路等)动态调整巡线行为,从而提升巡线效率和精度。下面是其硬件需求、关键算法和代码实现的详细内容。

3.5.1 PID控制算法公式

PID控制器的核心公式为:

- e(t):当前误差(目标值与实际值的差)

- Kp:比例系数,决定系统对误差的直接反应速度。

- Ki:积分系数,消除稳态误差,但过大可能导致系统振荡。

- Kd:微分系数,抑制误差变化过快,增强系统稳定性。

在实际的STM32小车控制中,离散化公式为:

其中:

- ∑e(i):误差的累积(积分部分)。

- e(t)−e(t−1):误差的变化率(微分部分)。

3.5.2 控制流程图

控制流程图概述:

- 读取传感器: 读取红外传感器的数据,确定误差。

- 误差计算: 根据传感器数据计算当前误差(偏差)。

- 动态调整PID参数: 根据当前路径动态调整PID控制参数。

- PID计算: 计算PID控制量(包括比例、积分、微分部分)。

- 电机控制: 根据计算出的控制量调整电机速度。

- 更新误差: 保存当前误差,为下次计算做准备。

- 循环执行: 重复执行循环,实时调整小车路径。

图3.5.1 自适应巡线算法控制流程图

3.5.3 代码实现

1.定义PID控制变量,用于存储误差、PID参数等。

// PID控制参数

float Kp = 0.5, Ki = 0.1, Kd = 0.2;

float error = 0, prev_error = 0, integral = 0;

// 小车目标速度(基准速度)

int base_speed = 50;

// 传感器数据读取

int read_sensor_left()

{

return GPIO_ReadInputDataBit(SENSOR_PORT, SENSOR_LEFT);

}

int read_sensor_right()

{

return GPIO_ReadInputDataBit(SENSOR_PORT, SENSOR_RIGHT);

} 2.PID控制逻辑实现PID公式,计算电机的速度调整值。

void pid_control() {

// 读取传感器状态

int left = read_sensor_left();

int right = read_sensor_right();

// 根据传感器状态计算误差

if (left && !right) {

error = -1.0; // 偏向左边

} else if (!left && right) {

error = 1.0; // 偏向右边

} else {

error = 0.0; // 保持在中间

} 动态调整PID参数

//

float curvature = calculate_curvature(); // 计算当前路径的曲率

dynamic_pid_adjustment(curvature); // 根据曲率调整Kp, Ki, Kd

// 计算PID各部分

integral += error; // 积分

if (integral > 10.0) integral = 10.0; // 积分限幅

if (integral < -10.0) integral = -10.0;

float derivative = error - prev_error; // 微分

float correction = Kp * error + Ki * integral + Kd * derivative;

// 调整电机速度

int left_speed = base_speed - correction;

int right_speed = base_speed + correction;

// 设置电机速度

set_motor_speed(left_speed, right_speed);

// 更新上一次误差

prev_error = error;

} 3.动态调整参数,根据曲率或速度实时调整PID参数。

void dynamic_pid_adjustment(float curvature) {

if (curvature > 0.5) {

Kp = 0.6; Ki = 0.2; Kd = 0.3; // 高曲率:增强控制力度

} else {

Kp = 0.4; Ki = 0.1; Kd = 0.2; // 低曲率:降低灵敏度

}

} 4.设置电机速度通过PWM信号调整电机速度。

void set_motor_speed(int left_speed, int right_speed) {

// 限制速度范围

if (left_speed < 0) left_speed = 0;

if (left_speed > 100) left_speed = 100;

if (right_speed < 0) right_speed = 0;

if (right_speed > 100) right_speed = 100;

// 设置电机输出(示例:通过PWM控制)

TIM_SetCompare1(TIM2, left_speed); // 假设TIM2_CH1用于左电机

TIM_SetCompare2(TIM2, right_speed); // 假设TIM2_CH2用于右电机

} 实物产品及部分源代码来自:小R科技

如有侵权请联系作者删除

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?