切削过程功率获取

切削过程功率的获取是通过将CW500传感器在机床电源处与机床相连,从而获得数控铣床加工过程实时的电压和电流,该设备的采集频率为0.1s,传感器连接方法如图2所示。

图2 切削过程功率获取平台

1.2

刀具最大磨损量提取

本文研究对象是面铣刀,考虑到图像采集的便利性和测量算法复杂度,选择后刀面最大磨损宽度作为评价指标,先将通过工业相机获取的高清图片进行初步处理,再利用Canny算子、亚像素边缘检测、叠加边缘检测提取出刀具磨损的边界,最后通过以后刀面底端线重合线为矩形一条边,外接最小矩形得到最大磨损量宽度。主要的操作流程如图3所示,图片处理结果如图4所示。

图3 图片处理流程

图4 图片处理结果

1.3

VMD-SSA-LSTM模型预测

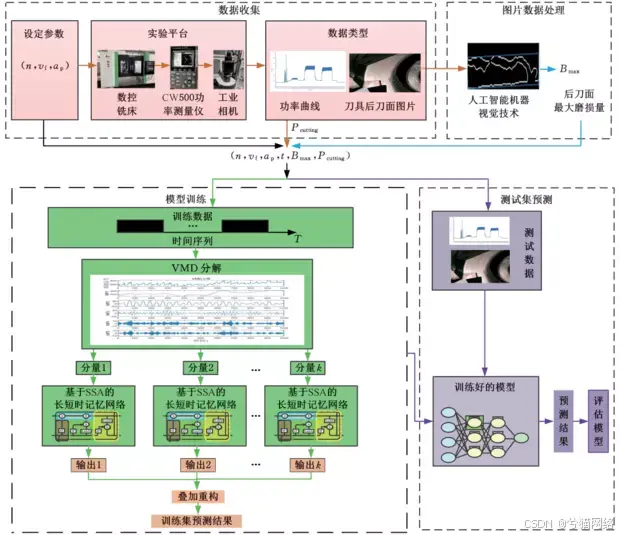

VMD-SSA-LSTM数控铣床切削过程功率预测模型,具体预测步骤如下:

(1)选定数控铣床历史运行信息作为模型输入。

(2)利用VMD方法对原始的切削过程功率序列进行分解,得到个子序列分量。

(3)数据归一化。由于转速与背吃刀量的差值较大,使得迭代速度降低。进行数据归一化后,特征值的取值均在0-1之间,提升了模型的收敛速度,且去除量纲可以提高模型的准确性。

(4)首先设置麻雀种群规模、最大迭代次数、参数范围(隐含层神经元数、训练次数和初始学习率)的搜索范围,然后选用最小均方根误差作为优化算法中的目标函数,最后建立起麻雀搜索算法与长短时神经网络相结合模型(SSA-LSTM)。

(5)每个分量分别输入SSA-LSTM预测模型,得到个预测模型。

(6)最后将各预测模型的预测值对应地相加,得到切削过程功率的预测值。

三

案例研究

3.1

实验设计

实验的加工设备为佳时特V-11数控铣床,铣床输入功率信号通过CW500功率测量仪采集。实验材料为400mm×200mm×50mm的45号钢板材料,实验所用的刀杆直径为16mm的双刃刀杆,刀具为面铣刀京鹿刀片APMT1135硬质合金面铣刀。本实验采用海康MV-CS050-10GM工业相机拍摄铣刀后刀面磨损的图片。充分考虑机床内部空间结构的局限性,将图像采集系统部署在主轴右侧的工作台上,其由相机、镜头MVL-MY-018-150-MP、环形光源MV-LRDS-120-45-W、相机支架、数据传输线以及光源控制器组成,实验部署如图5所示。在佳时特数控铣床上端铣下图板料,铣刀行走路线如图6所示。实验设计了25组加工方案,每组加工方案走刀次数为40次,一次走800 mm。

图5实验部署图

图6面铣刀行走路径

3.2

刀具最大磨损量提取分析

为了验证所提出的刀具最大磨损量提取方法的有效性,本文使用工业显微镜进行精确度的实验验证。抽样30组样本进行刀具磨损值显微镜测量,为降低测量随机误差,对每组对照组磨损量测量三次求得平均值记作Wa,使用本文图像技术方法测得刀具磨损量为Wb,采用测量偏差∆和相对误差δ做为评价指标,工业显微镜测量过程如图7所示。检测系统与对照组数据对比,测量偏差小于0.05mm,平均相对误差为4.70%,精度较为优秀,满足铣刀磨损量检测要求。

图7 工业显微镜检测

3.3

切削过程功率预测模型建立与分析

选取前70%组实验数据作为模型的训练样本,后30%组作为测试样本。通过训练好的模型,对测试集进行预测,具体的预测结果如图8所示。

图8VMD-SSA-LSTM预测的结果

由图8可知,切削过程功率的预测值与实际值相差较小,三个模型预测结果和预测精度如图9所示,可以看出VMD-SSA-LSTM预测效果优于单一的LSTM、SSA-LSTM模型。

图9三种模型预测结果及效果对比

通过计算可得BP神经网络预测平均绝对百分比误差13. 58%,LSTM神经网络平均绝对百分比误差为8.95%,VMD-LSTM的平均绝对百分比误差为5.12%,VMD-SSA-LSTM的平均绝对百分比误差为1.53%。将麻雀搜索算法引入VMD-LSTM模型,方便了神经网络超参数的寻优,VMD-SSA-LSTM模型各项评价指标比VMD-LSTM模型要好,加入SSA算法后,平均绝对百分比误差降低了3.59%,平均绝对误差、均方根误差均低于单一的LSTM神经网络模型和VMD-LSTM模型。

3.4

考虑刀具磨损的切削过程功率模型应用场景

数控铣床在加工过程中,如果刀具磨损达到一定限度后继续使用,会造成加工工件的精度下降,增加加工过程中的能耗。建立考虑刀具磨损的切削过程功率模型可为后续刀具更换策略研究做铺垫。刀具更换策略如图10所示。

图10刀具更换策略

四

结论

(1)提出一种考虑刀具磨损的VMD-SSA-LSTM神经网络数控铣床切削过程功率预测方法,该方法包括数据采集、刀具磨损量提取和切削过程功率预测模型的建立这三个关键技术。

(2)提出一种基于人工智能机器视觉技术的刀具最大磨损量提取方法,该方法操作简便且能达到与基于工业显微镜的提取方法精度接近的结果。

(3)案例研究结果表明,基于VMD-SSA-LSTM神经网络的数控铣床切削过程功率预测模型的预测平均绝对百分比误差为1.53%。对比BP神经网络、时间序列神经网络和传统经验模型,所提模型的预测精度更高。

上述模型和方法能够为机械加工过程能量消耗评估、能量效率优化和能耗定额制定提供理论和应用基础。

718

718

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?