在汽车制造领域,天窗作为提升车辆舒适性与美观性的核心部件,其焊接质量直接影响整车密封性、结构强度及使用寿命。随着新能源汽车与智能座舱的快速发展,天窗设计趋向大尺寸、轻量化与多功能集成,这对焊接工艺提出了更高要求。镭烁光电科技凭借在焊缝跟踪与识别领域的技术积累,为汽车天窗焊接提供了智能化解决方案。

一、汽车天窗焊接的技术难点

1. 材料多样性挑战

现代天窗多采用铝合金、镀锌钢板、不锈钢与高分子复合材料组合结构,不同材料的熔点、热膨胀系数差异大,传统焊接参数难以兼容。

2. 复杂结构精度要求

全景天窗的滑轨、框架与玻璃支撑结构需实现毫米级装配精度,焊缝位置偏差超过0.1mm即可能导致漏水或异响。

3. 动态工况适应性

产线高速连续作业中,工件振动、夹具微偏移等干扰因素要求焊接系统具备实时纠偏能力。

二、镭烁光电核心技术方案

1. 多光谱视觉传感系统

采用高分辨率工业相机与激光线阵扫描仪融合方案,通过多光谱成像,可穿透焊接烟尘干扰,实时捕捉焊缝轮廓特征。系统对V型、搭接、角接等典型天窗焊缝的识别准确率达99.2%。

2. 自适应焊缝跟踪算法

基于深度学习的动态路径规划模型(DL-PathNet)可在50ms内完成焊缝中心线定位,配合六轴机械臂实现±0.01mm的跟踪精度。

3. 闭环控制系统集成

将焊缝坐标数据与焊接电源、送丝机构联动控制,实现焊接电流、速度的毫秒级动态调节。在某德系品牌天窗产线实测中,焊接缺陷率从1.8%降至0.3%。

三、典型应用案例分析

案例1:全景天窗铝合金框架焊接

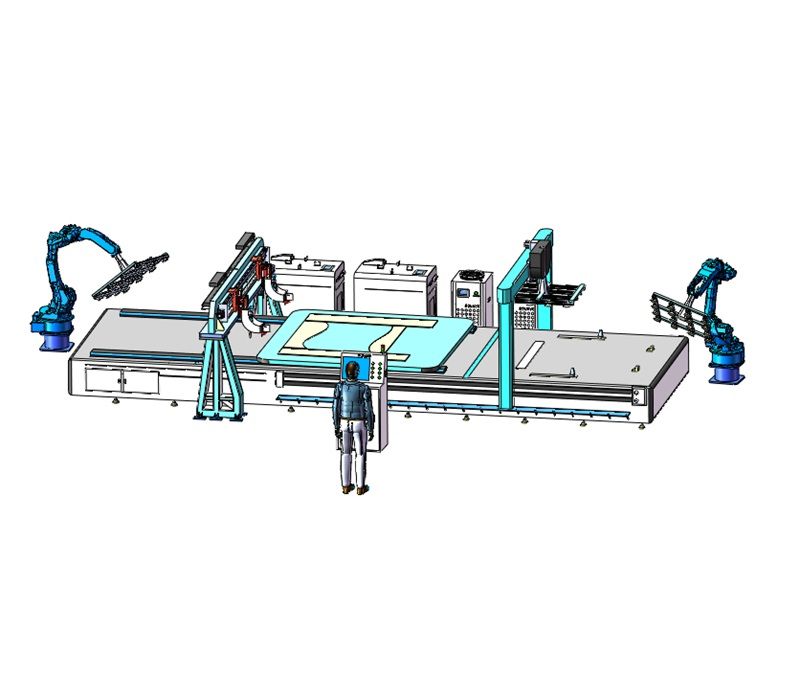

针对某新能源车型的1.2m超长天窗框架,镭烁团队部署了双机器人协同焊接系统:

- 主机器人搭载激光视觉头进行焊缝扫描

- 从机器人根据实时数据调整焊枪姿态

- 焊接速度提升至6-12m/min,同时将热变形量控制在<0.15mm

案例2:玻璃金属接合部密封焊接

为解决玻璃与不锈钢包边的气密性难题,开发了脉冲激光填丝焊接工艺:

- 采用1064nm光纤激光器,功率密度达5×10^6 W/cm²

- 0.25mm锡青铜焊丝的精准送丝控制

- 气密检测通过率从89%提升至99.5%

四、行业发展趋势与技术创新

1. 数字孪生技术的深度应用

通过建立焊接过程数字孪生体,可实现工艺参数虚拟验证,将新产品导入周期缩短40%。

2. 多传感器融合升级

正在研发的毫米波雷达+视觉复合传感系统,可提前预判工件位置偏移,为超高速焊接提供保障。

3. 绿色焊接技术突破

开发低飞溅脉冲波形控制技术,使焊渣产生量减少65%,助力车企达成环保生产目标。

结语

在汽车产业智能化转型浪潮中,镭烁光电科技将持续深耕焊缝跟踪核心技术的创新迭代。我们已与国内多家头部主机厂建立联合实验室,为汽车天窗制造提供更高效、更可靠的国产化解决方案。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?