用于低成本自动化的气动驱动单元的开发

安东尼奥·卡洛斯·瓦尔迪耶罗、小伊万·曼托瓦尼、安德烈·菲根鲍姆、吉奥瓦尼 P. B. 达姆布罗兹和路易斯·A·拉西亚

南里奥格兰德州西北区域大学(UNIJUI)精确科学与工程系,巴西南里奥格兰德州帕南比鲁迪弗兰克大道540号,邮政信箱121,邮编98280-000

通讯应寄给安东尼奥·卡洛斯·瓦尔迪耶罗;valdiero@unijui.edu.br

2016年6月16日收到;2016年8月24日接受

学术编辑:加博尔·赛德肯尼

版权所有 © 2016 安东尼奥·卡洛斯·瓦尔迪耶罗等。本文为开放获取文章,依据知识共享署名许可协议发布,允许在任何媒介中不受限制地使用、传播和复制,前提是原作品被正确引用。

引言

本文研究了一种气动驱动的制造单元的开发,用于低成本自动化应用,相较于其他高成本自动化技术(如气动伺服定位应用[1–5])具有优势;例如,费斯托在其供货范围内提供了一种高效的工业气动伺服解决方案,但成本较高[6]。在当今社会,自动化领域对高效和高精度执行任务能力的需求日益增长[7]。因此,生产系统必须确保竞争力,以应对日益严苛且竞争激烈的市场环境[8]。自动化的首要优势在于取代人工操作、提高生产率、降低成本以及获得一致且均匀的最终产品[9]。正是在此背景下,气动系统在工业自动化中的应用尤为突出,这得益于其组件的简单性和基本组件的低成本[10]。

随着电磁阀的引入,继电器及其数字指令技术开始被用于实现控制系统信号的逻辑。这种来自气动、微电子和信息学技术资源的结合被称为气动电子学[10],它类似于机电一体化,即机械、电子工程和计算机控制的和谐集成。在图1中,展示了机电一体化系统的通用表示,显示了传感器、控制系统和执行器[9]之间的相互作用。

鉴于此,本文描述了采用气动执行的自动化系统开发,用于在特定操作后实现零件的送料、夹紧和卸料。随后,将介绍设计系统运行所采用的方法论,展示所使用的技术和方法、获得的结果以及最终结论。

2. 方法论

正如所述,随着气动技术在电子技术辅助下的进步,构建高复杂度系统变得可行。为此,针对每种项目类型都采用了科学的方法论。本文中的项目属于顺序逻辑系统。

2.1 路径步进图(PSD)的详细说明

根据[10],路径步进图(PSD)表示气动缸活塞杆的位置,即在顺序控制的每一步中活塞杆的伸出或缩回状态。对于每个气动缸,设置一行,其逻辑插入“状态”列中,该列上部表示扩展,下部表示缩回,或采用相反逻辑。步骤之间的转换由气动缸活塞杆的伸出/缩回或通过外部信号实现。

与[10]一致,图2中的B、C和D列描述了构成系统的气动气缸,它们分别表示气缸类型、符号以及用于识别活塞杆处于伸出或缩回状态的约定。E、F和G根据顺序控制的步骤数量被细分为列,其中E最终表示步骤时间,F显示每个步骤的开始和结束,而G字段表示顺序控制中各个气缸的状态。字段A仅列出行。该方法在电气动技术中传统上被使用,因其易于编制且能充分表示气动气缸的顺序控制。

2.2 功能图(FD)的编制

如[10]所述,功能图也称为操作方案,它表示按步骤划分的顺序控制、与每个步骤相关联的动作,以及与每个步骤转换相关的逻辑条件。

如[10]所述,仍需注意功能图指的是顺序控制的整体而言,即对信号处理以及由该处理产生的信号所指令的动作。

2.3 微处理器平台中的实现

系统时序图对于将顺序控制的步骤编程到设备中是必要的,该设备接收数据、处理数据,并根据预设参数对系统进行操作;在本文的解决方案中,将使用Arduino微处理器平台,该平台采用类似于C/C++的编程语言,并包含一些特定命令。根据[11],与其他微处理器开发平台相比,Arduino最大的优势在于易用性,即使非技术领域人员也能快速掌握基础知识,并在相对较短的时间内创建自己的项目。

Arduino微控制器已广泛应用于低成本高质量科学和工程设备[12, 13]。

仍然如[14]所述,使用Arduino的IDE开源软件进行编程,在其中编写代码,它允许你编写计算机程序(草图),即一步步的指令集;然后我们可以将程序加载到Arduino平台,接着它将执行这些指令并作用于连接到它的任何设备。

3. 结果与讨论

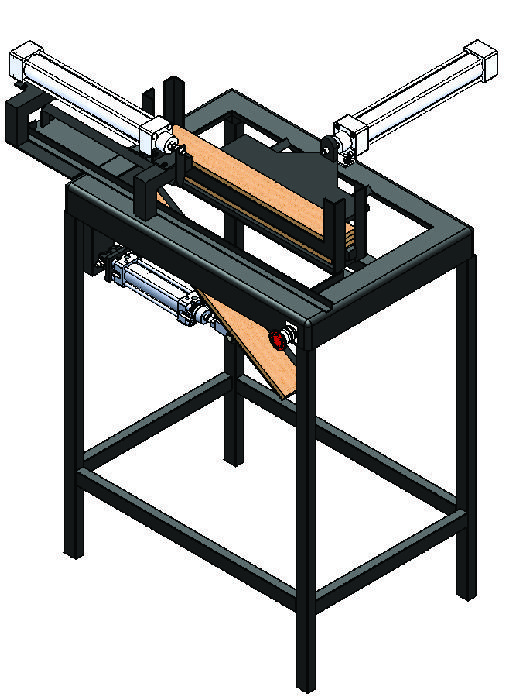

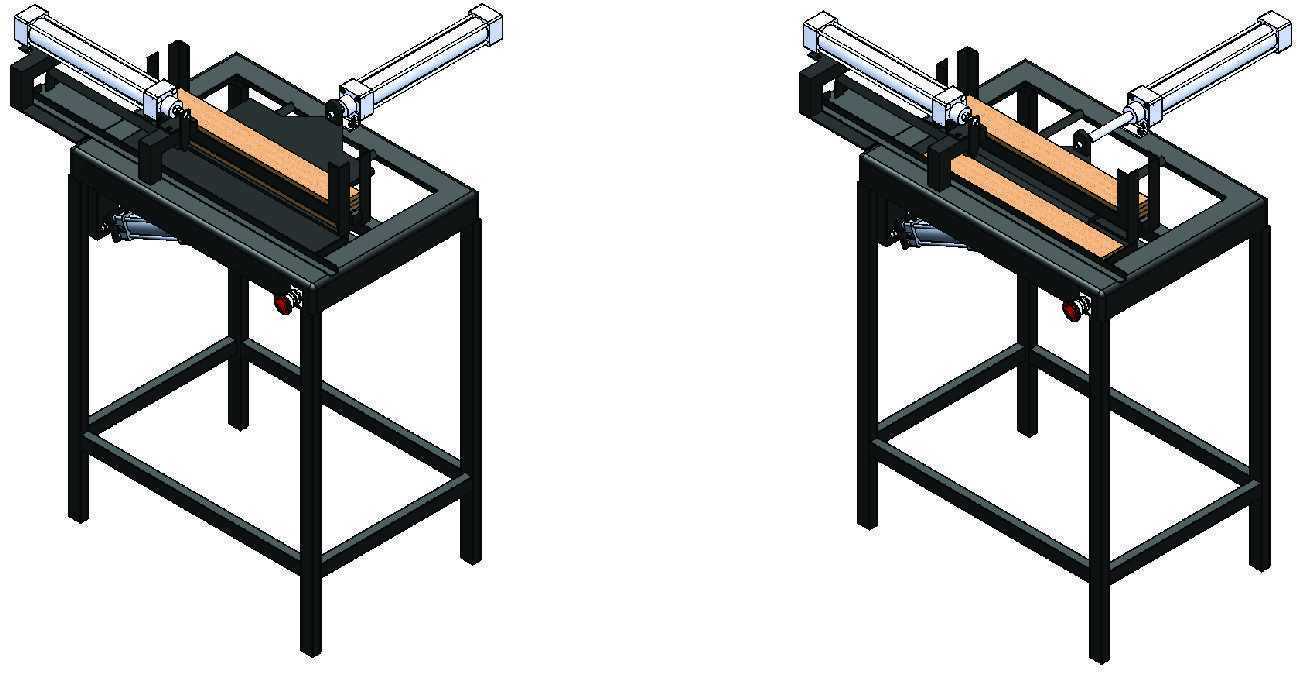

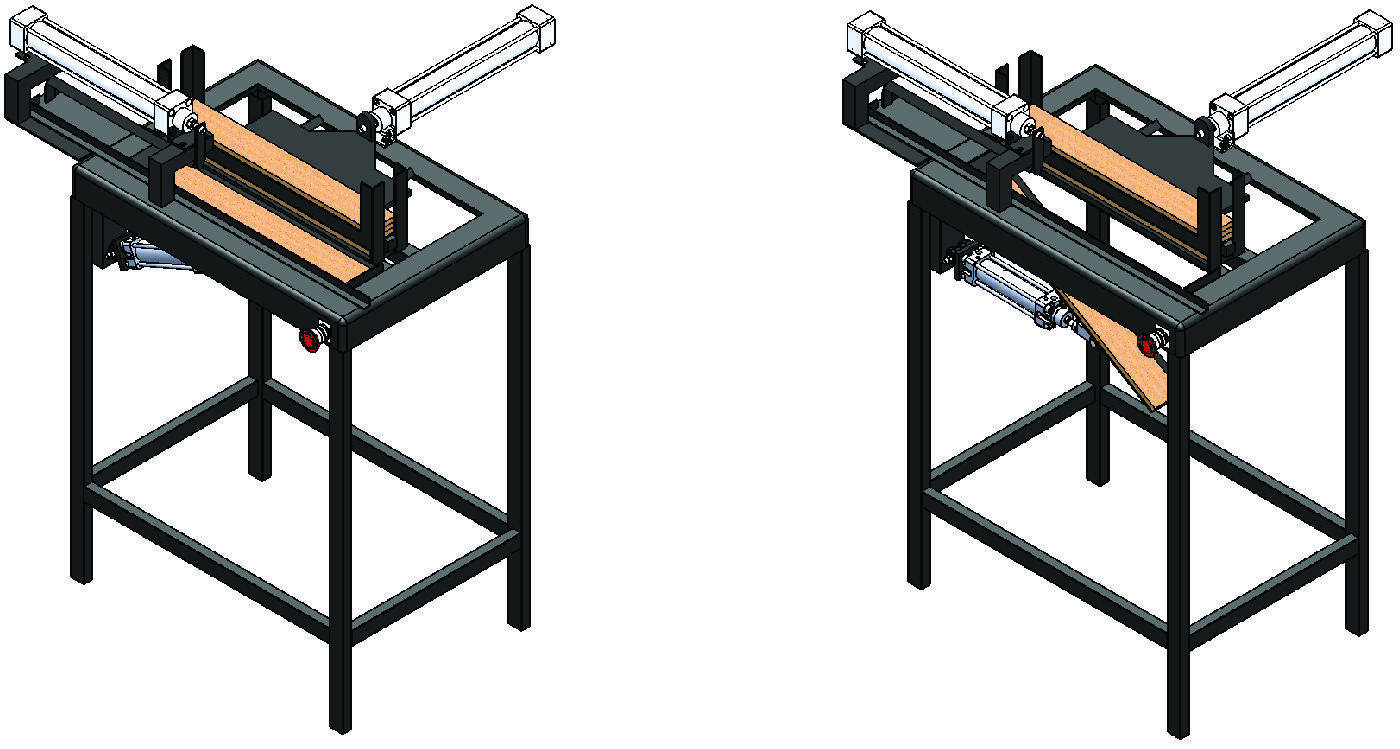

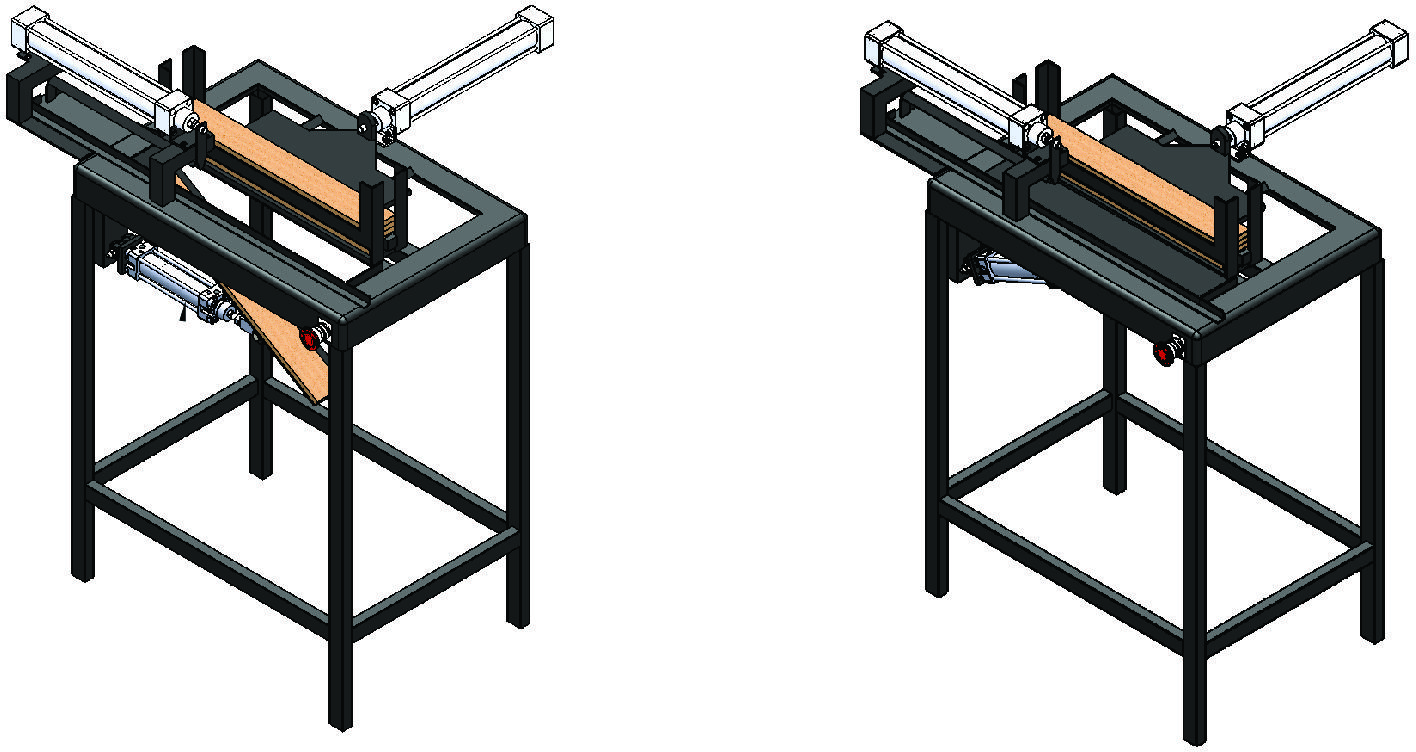

因此,构建并测试了一个气动驱动制造单元原型,如图4(b)所示。测试使用了木制零件盒,在最后一步中实现对木制零件的夹紧,以进行可能的制造操作(如钻孔和铣削)。图4展示了前述用于自动化气动驱动制造单元的方法论。原型设计也在图4(a)中展示。

随后,将展示所使用的气动回路图,以说明该设备的运行情况,接着给出问题的口头表述,并通过示意图展示设备正确运行所需的各个步骤。通过以上内容,即可构建路径步进图和功能框图,以便通过它们在Arduino上完成问题的顺序逻辑编程。

3.1 气动系统构想

为了构建本文所述的设备,有必要开发如图5所示的气动回路,该回路采用ISO(国际标准化组织)1219‐1和1219‐2流体动力系统和元件的图形符号及回路图中的符号表示。

ISO 1219‐1:2012标准[15]确立了符号的基本要素。它规定了用于组件和回路图中的流体动力符号的制定规则。

ISO 1219‐2:2012标准[16]规定了使用依据ISO 1219‐1绘制的图形符号来绘制气动回路图的主要规则。

该回路由三个双作用气动缸组成,每个气动缸均配备有位置磁传感器,用于指示其处于伸出或缩回状态。为了实现气动缸的激活,配置了三个五口四通方向阀,采用电磁线圈和弹簧复位方式。

该应用要求每个气动缸具有独立的速度控制,因此采用了三个流量控制阀,且控制方式为手动。系统运行通过压缩机提供的压缩空气进行送料,该压缩机不属于本文所开发的设备的一部分。

设计;(b) 原型)

设计;(b) 原型)

3.2 问题的逻辑表述

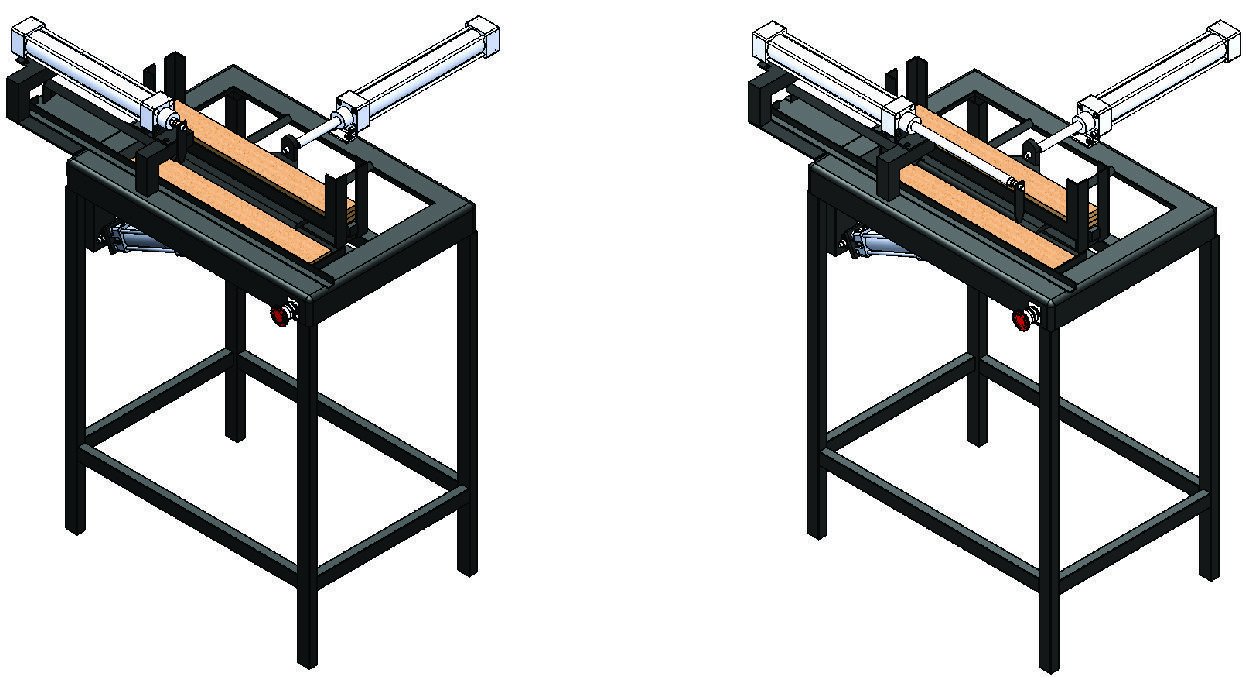

在问题的逻辑表述中,每个步骤都使用了图示辅助。该过程以手动启动名为“开始”的按钮开始,并验证料仓上的红外零件存在传感器。如果料仓上有零件,则气动缸A伸出,将零件从料仓中移除并将其放入加工流程。

气动缸A的活塞杆位置磁性传感器激活后,会伸出气动缸B,夹紧零件以执行钻孔或铣削操作。当气动缸B的活塞杆到达完全伸出位置时,其磁性传感器触发,倒计时开始。图6展示了上述描述的情况。

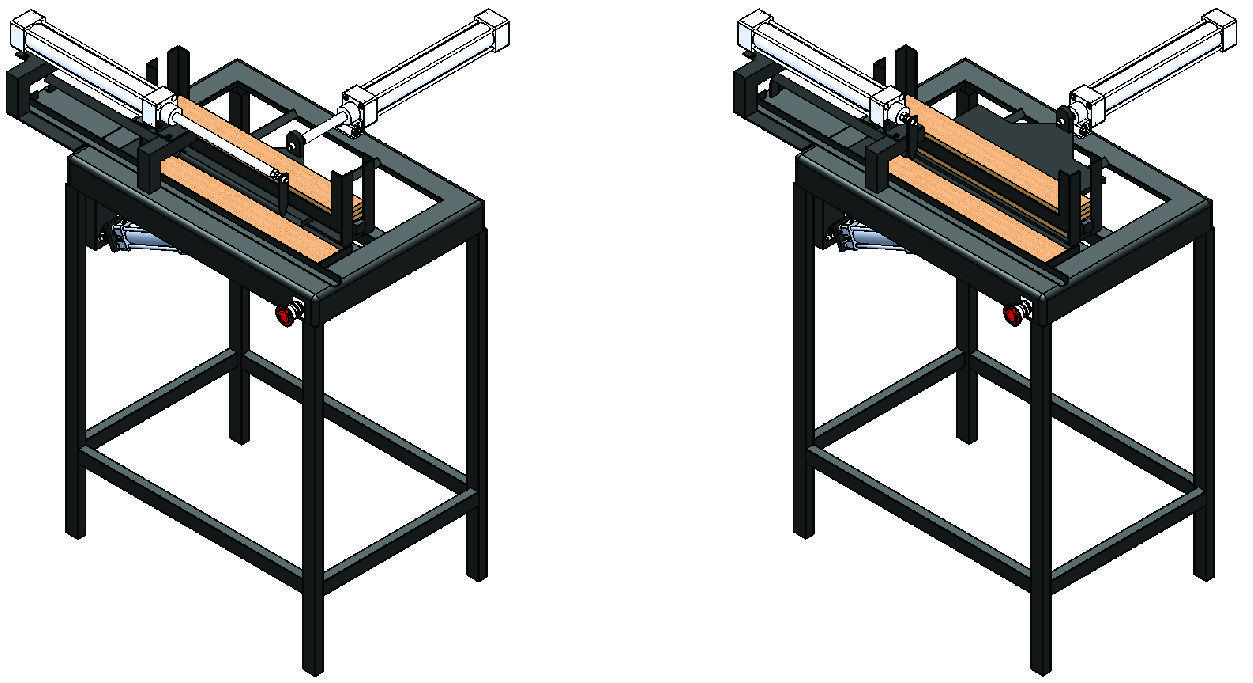

操作结束时,会发出一个信号,表示操作结束。这样,气动气缸A和B缩回,激活缩回式活塞杆磁性传感器。

气动缸A和B的缩回式活塞杆磁性传感器被激活后,通过气动气缸C的激活及其缩回动作来移除零件。图7展示了上述描述的情况。

当气动缸C伸出并返回初始位置时,该过程结束。图8展示了上述描述。

和第二步(b)示意图)

和第二步(b)示意图)

和第四步(b)示意图)

和第四步(b)示意图)

3.3 气动驱动制造单元的路径步进图

为了构建路径步进图,生成了一个逻辑对应表,旨在为系统的组件命名并展示其状态逻辑,如表1所示。

根据所提出的方法论,为确保气动驱动制造单元的正常运行,开发了路径步进图。请注意图9中第七步骤的出现,其中未计算每个气缸的时间。该图中需要重点强调的一点是,在气动气缸C上逻辑是相反的;换句话说,气动气缸C到达完全伸出位置后立即返回,但其逻辑值将为1。

通过该图,可以很容易地观察到激活下一步的输入信号,这些信号用箭头表示,其主要功能是识别每个气缸活塞杆在每一步中的位置。

| 表1:逻辑对应表 |

|---|

| 符号 |

| I1 |

| I2 |

| I3 |

| I4 |

| I5 |

| I6 |

| I7 |

| I8 |

| I9 |

| 输出变量 |

| O1 |

| O2 |

| O3 |

3.4 用于编程的气动驱动制造单元的功能框图

由于属于顺序逻辑,Arduino的IDE编程对于简化问题至关重要,上一章所述方法论辅助构建的功能框图(如图10所示)表现为一系列“while”循环。当程序进入该循环时,其中包含的代码行将被执行;在循环末尾会进行一次相等性判断,若判断为真,则继续执行后续代码行,否则重新执行循环。

需要注意的是,在功能框图中,每个步骤都会执行一个任务,当该任务结束时会激活一个信号,以此来表示任务的结束。这种方式与“while”循环的等效性在于:任务结束的信号相当于循环的判断条件,循环中的代码行则对应任务的执行。因此,只要当前步骤未完成,系统就不会进入下一步。要开始该过程中,将使用“if”命令,并在开始和第一步之间进行如图所示的逻辑测试。

4. 结论

工业自动化的兴起旨在优化生产过程,提高制造质量,缩短生产时间,并最大限度地降低事故和人机工程学风险。本文介绍了用于低成本自动化的气动驱动制造原型的开发。该原型旨在为满足提高生产率、降低成本和改善工作安全需求的机电一体化系统未来应用做出贡献。

此外,该气动驱动制造单元可轻松集成到机器人单元中,其编程可与柔性制造系统(FMS)[20]中的机器人操作器[17–19]的规划、建模和控制同步。

通过开发自动气动系统,首先以阐述问题逻辑构成的方式入手,随后借助ISO 1219‐1和1219‐2标准设计气动系统,从而实现了对每个气缸的精确控制。对于顺序逻辑的制定旨在完成送料、夹紧和卸料任务,采用了气动自动化领域的经典方法,通过绘制步进路径图来观察每个步骤中各个气动缸的位置,并绘制功能框图以根据过程中产生的信号进行编程。通过该方法论,最大限度地减少了错误,并设计了相应的机构,确保过程无误。

提出一种用于低成本应用的气动驱动自动化制造单元,对工业技术发展具有重要意义。在未来研究中,旨在开发该系统的操作功能,如钻孔或铣削,并将此方法论应用于其他气动系统,同时结合面向制造的设计方法[21],因为正确应用气动技术为实现工业自动化提供了简便的开发途径。

基于Arduino的气动自动化单元

基于Arduino的气动自动化单元

20

20

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?