平时我们经常提到的3轴、3+2轴、5轴等加工方案,他们的区别是什么?先给大家介绍一下。

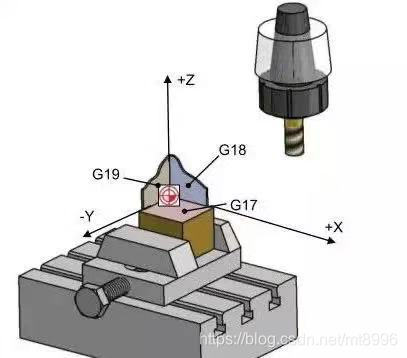

3轴加工方式

3轴加工由直线进给轴X、Y、Z进行加工。加工特点:切削刀具方向在沿着整个切削路径运动过程中保持不变。刀尖的切削状态不可能实时达到完美。

3+2轴加工方式

两个旋转轴先将切削刀具固定在一个倾斜位置,再由进给轴X、Y、Z进行加工。这种机床也叫定位五轴机床,可以使用西门子的CYCLE800功能进行编程加工。CYCLE800功能进行编程加工。CYCLE800是一种静态平面转换,可以通过3+2轴机床加工(例如回转头或回转台)定义空间中的旋转工作平面。在此工作平面,可以编程2D或3D加工操作。

加工特点:回转轴总是旋转到加工平面垂直于刀具轴的位置进行加工,加工期间加工平面保持固定。

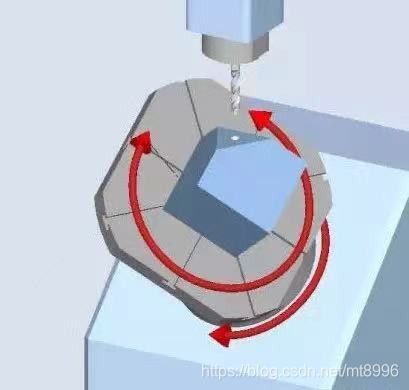

5轴加工方式

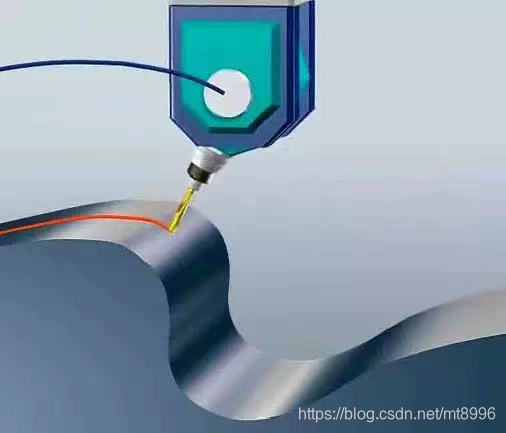

5轴加工由进给轴X、Y、Z及绕X、Y、Z的旋转轴A、B、C中任意5个轴的线性插补运动。西门子的运动转换指令TRAORI能很好的支持5轴转换。

加工特点:在沿着整个路径运动过程中可对刀具方向进行优化,同时进行刀具直线运动。这样,在整个路径上都可保持最佳切削状态。

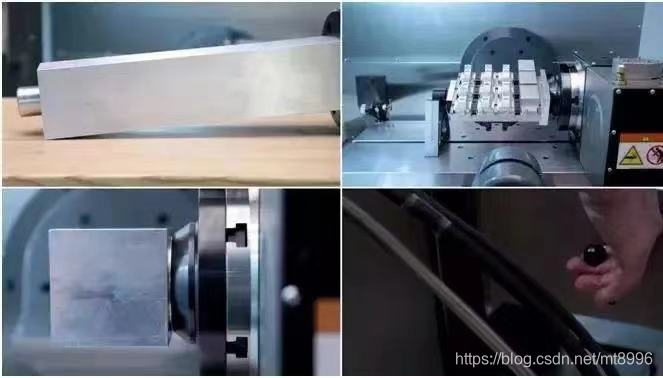

五轴同时加工28个零件

那五轴机器的优势如何体现呢?这里分享一个哈期UMC-750机床同时加28个零件的例子。通过转台与夹个的设计,以及在五轴加工程序中将零件的三个加工面合并在一个加工程序,实现减少循环时间的目的。

转台可以通过精准的定位,扩大原本的加工空间。经过精心设计的夹具,不仅能提高加工的效率,而且还能减少机器的闲置,操作人员也能从中抽出身来。

比如加工下图这样的零件的前三个面,如果使用虎钳的夹持方式,每个零件总共需要264秒(装夹时间不计)。

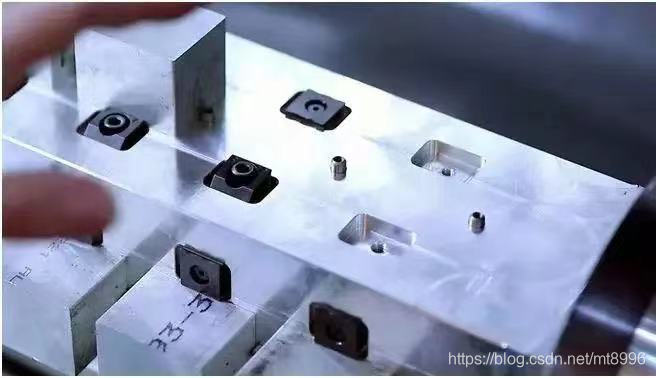

通过设计更紧凑的夹具,充分利用转台提供的加工空间,能够有机会一次加工28个零件。

在夹具的制作上,选用一个尺寸为114mm*114mm*550mm的铝合金作为基体,选用定位销作为定位,选用占用加工空间更小的压紧夹具,以便更快的装夹。

再铣平基体的四个面,为每个零件加一个定位销孔,2个用来避空锁紧夹具的槽,以及2个用来锁紧的螺纹孔,这就是所有的制作步骤。

夹具的整套组成包括:28个定位销、56个定位锁紧块(可重复利用)、56个螺丝、扳手。这样的夹具设计,能将原本的加工时间264秒缩短到202秒(装夹时间不计)。这意味着加工时间已经减少了23.5%。

不仅如此,由于加工程序已经将零件的三个加工面合并在一个加工程序中,这样单个程序的循环时间就变成了95分钟,在这期间,机器一直在保持加工,无需等待操作人员的步骤装夹,这将大大减少操作人员的劳动强度。

本文探讨了3轴、3+2轴和5轴加工的区别,包括切削方式、加工特点和实例应用。3轴基础讲解,3+2轴通过定位五轴提升灵活性,5轴则提供更佳的切削优化。哈斯UMC-750机床的五轴加工实例展示了时间效率提升。

本文探讨了3轴、3+2轴和5轴加工的区别,包括切削方式、加工特点和实例应用。3轴基础讲解,3+2轴通过定位五轴提升灵活性,5轴则提供更佳的切削优化。哈斯UMC-750机床的五轴加工实例展示了时间效率提升。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?