目 录

1 零件的分析 1

1.1 零件的作用 1

1.2 零件的工艺分析 1

1.2.1 孔的尺寸精度及几何形状精度 1

1.2.2 孔距公差 1

1.2.3 平行孔的孔中心线平行度 1

1.2.4 同轴线孔间及轴孔与端面的位置精度 1

1.2.5 平面间的位置精度 1

1.2.6 孔及平面的表面粗糙度 1

1.3 本章小结 2

2 工艺规程的设计 3

2.1 毛坯种类的选择 3

2.2 确定毛坯的制造形式 3

2.3 摇臂轴机械加工时的主要问题 3

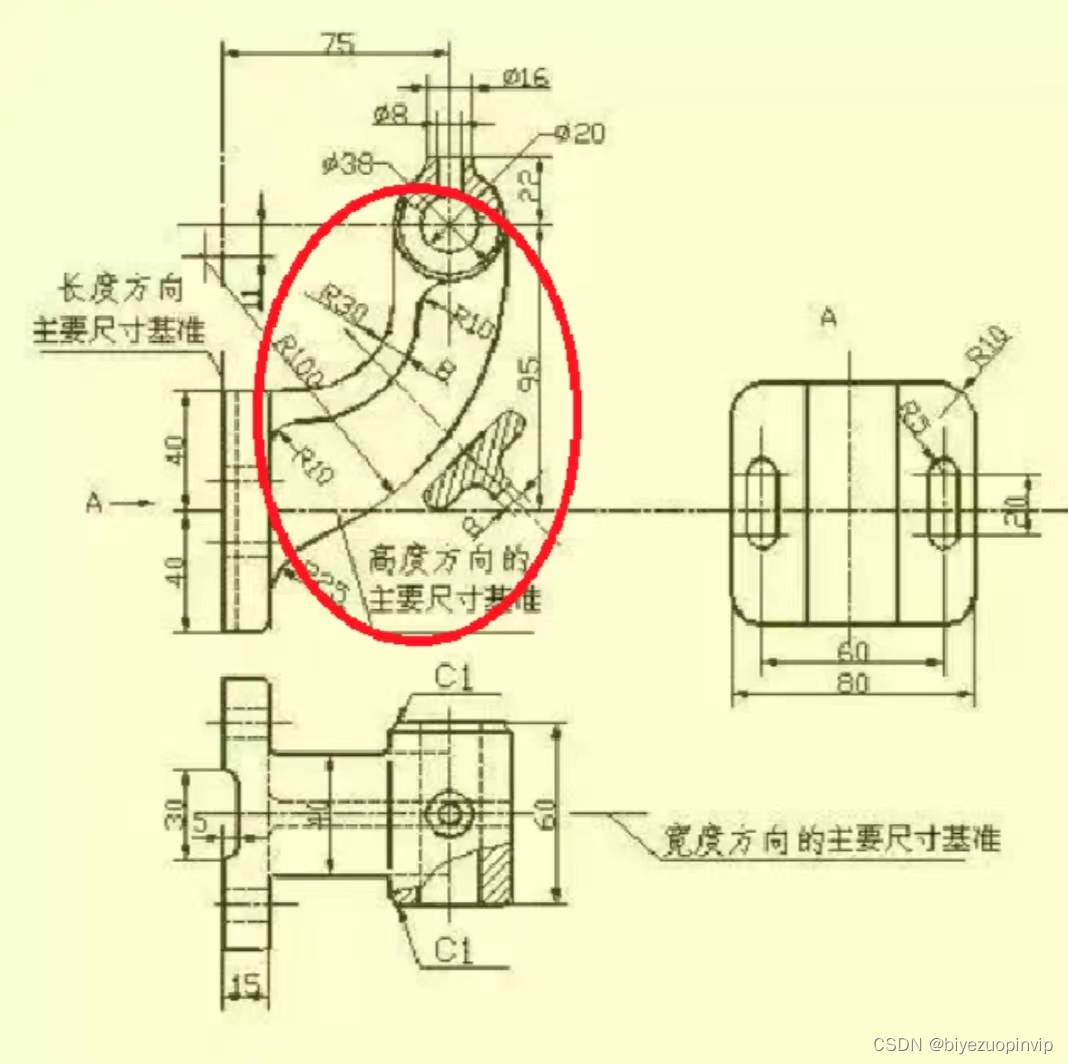

2.4 基准的选择 4

2.4.1 粗基准的选择 4

2.4.2 精基准的选择 4

2.5 工艺路线的拟定 5

2.5.1 机械加工加工顺序的安排原则 5

2.5.2 工序的合理组合原则 5

2.6 本章小结 7

3 机械加工余量、工序尺寸及毛坯尺寸的确定 8

3.1 机械加工余量的确定 8

3.2 主要表面毛坯尺寸的确定 8

3.3 本章小结 9

4 切削用量的确定 10

4.1 切削用量的选择原则 10

4.1.1 粗加工切削用量的选择原则 10

4.1.2 精加工时切削用量的选择原则 11

4.2 确定切削用量 11

4.3 本章小结 14

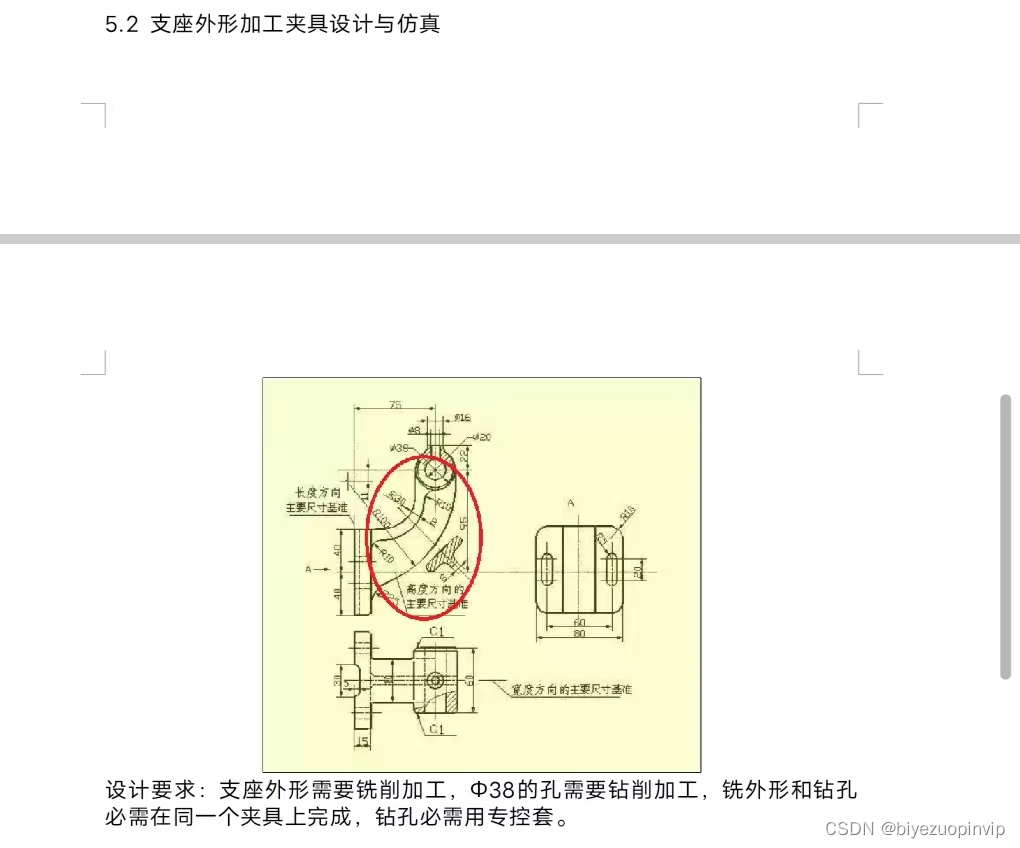

5 专用夹具设计 15

5.2 切削力及夹紧力计算: 15

5.3.定位误差的分析: 16

5.4.夹具设计及操作的简要说明 16

5.5.小结 17

结 束 语 18

参考文献 19

致 谢 20

1 零件的分析

1.1 零件的作用

6105柴油机中摇臂座结合部的气门摇臂轴支座外形孔装摇臂轴,轴上两端各装一进、排气门摇臂。孔内装一减压轴,用于降低气缸内压力,便于启动柴油机。两孔间距为56mm可保证减压轴在摇臂上打开气门,实现减压。

1.2 零件的工艺分析

1.2.1 孔的尺寸精度及几何形状精度

支座外形④⑤面上的螺纹孔及端盖以及凸缘上的螺纹孔的精度等级为中等精度,平行度公差为0.05mm;3孔精度等级为IT7级,11孔精度等级为IT7级,孔的几何形状精度未做规定的,一般控制在尺寸公差范围内即可。

1.2.2 孔距公差

支座外形孔的中心距偏差由轴传动中小距离偏差的标准而决定,该支座外形孔的中小距偏差为±0.05mm。

1.2.3 平行孔的孔中心线平行度

孔中心线的平行度与齿轮传动精度及齿宽等因素有关,该箱体孔中心线平行度允许为0.05mm。

1.2.4 同轴线孔间及轴孔与端面的位置精度

同一轴线各孔的同轴度误差及轴孔端面对轴线的垂直度误差会使轴和轴承装配到支座外形上后产生歪斜,最后导致轴承长期失效。

1.2.5 平面间的位置精度

为了保证各加工面间的精度,平面与平面之间需有的位置精度要求。该支座外形的主要加工面与基准面之间平行度为0.05mm。

1.2.6 孔及平面的表面粗糙度

重要孔和主要平面的表面粗糙度会影响连接面的配合性质或接触刚度,其具体要求一般Ra值来评价。

(1)该支座外形孔11,中心孔18及16,3孔的底面。①面及A-A剖视图中右边孔11顶面的表面粗糙度均为Ra=12.5。

(2)11顶面表面粗糙度为Ra=3.2。

评论

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?

查看更多评论

添加红包

本文详细探讨了柴油机中摇臂座结合部的气门摇臂轴支座的零件分析,重点涉及孔的尺寸精度、几何形状精度、孔距公差等,以及工艺规程设计、机械加工余量和切削用量的确定,以及专用夹具设计的关键要素。

本文详细探讨了柴油机中摇臂座结合部的气门摇臂轴支座的零件分析,重点涉及孔的尺寸精度、几何形状精度、孔距公差等,以及工艺规程设计、机械加工余量和切削用量的确定,以及专用夹具设计的关键要素。

593

593