高炉法炼钢工艺路线图

高炉法炼钢工艺过程如图1 所示,原煤通过洗

高炉法炼钢工艺过程如图1 所示,原煤通过洗

煤、烧焦工艺成为焦炭,焦炭在高炉中与烧结矿或

者球团矿(主要成分为Fe3O4 和Fe2O3)发生还原反

应,得到的铁水注入转炉去除铁水中的杂质元素(S、

P、Si、Mn 等),再经过连铸工艺得到粗钢[12]。使

用焦炭作为还原剂的高炉还原工艺是炼钢过程大量

排放CO2 的直接源头。

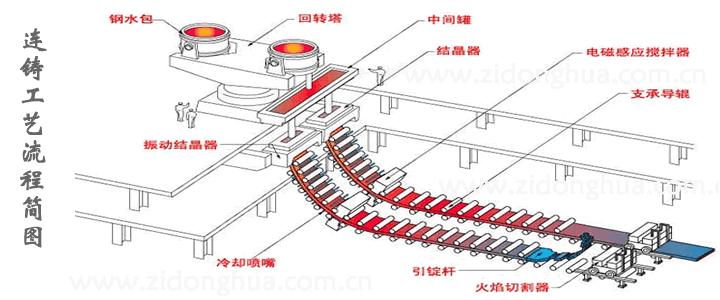

转炉生产出来的钢水经过精炼炉精炼以后,需要将钢水铸造成不同类型、不同规格的钢坯。连铸工段就是将精炼后的钢水连续铸造成钢坯的生产工序,主要设备包括回转台、中间包,结晶器、拉矫机等。

连铸的工艺流程

播报

编辑

将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。

连铸的工艺流程

连铸自动化控制主要有连铸机拉坯辊速度控制、结晶器振动频率的控制、定长切割控制等控制技术。

广东省工业副产物制氢包括炼油制氢、丙烷

脱氢、烧碱制氢、次氯酸钠制氢以及炼焦制氢五种

类型,其中以炼油制氢和丙烷脱氢为最主要的制氢

方式,工业副产氢为在满足生产之余供给其他部门

的氢

(2)相对于基准情景,替代情景、深度替代情景

下钢铁行业碳排放总量显著降低,可在2030 年前达

到峰值。随着氢冶金工艺的推广率提高、氢冶金工

艺吨钢氢耗降低及制氢结构中绿氢占比提高,吨钢

碳排放将不断下降,到2035 年,替代情景、深度替

代情景下的吨钢碳排放量相对于基准情景分别下降

10.9%、23.1%。

(3)当前广东省的制氢成本为16 元/kg,氢冶金

法炼钢的成本约4 500 元/t,其中氢气成本占三分之

一,降低用氢成本是提高氢冶金法经济性的关键。

到2035 年,随着制氢结构中的绿氢占比提高以及风

电成本不断降低且已实现平价上网,制氢成本可望

下降到13 元/kg 左右。届时氢冶金法的炼钢成本可

降低450 元/t。

(4)与基准情景相比,由于氢冶金技术对传统

炼钢工艺的逐步替代,替代情景、深度替代情景下

的吨钢成本在2025 年后开始增加,在2030 年前后,

吨钢成本增加最大,之后由于制氢和氢冶金技术成

本不断降低,两种情景下的吨钢成本开始下降,到

2035 年,比基准情景成本增加的比例降到1.6%、

3.2%。考虑到今后的技术进步、焦炭价格及碳价格

上涨的因素,广东省氢冶金技术替代传统高炉法炼

钢的经济性会逐渐为市场所接受。

【钢铁行业氢冶金技术的替代潜...与经济性分析——以广东为例_郑励行】

本文探讨了高炉法炼钢工艺的碳排放问题,介绍了连铸和自动化控制技术,并着重分析了氢冶金技术在减少碳排放和降低成本方面的潜力,以广东省为例,预测了未来经济性改善趋势。

本文探讨了高炉法炼钢工艺的碳排放问题,介绍了连铸和自动化控制技术,并着重分析了氢冶金技术在减少碳排放和降低成本方面的潜力,以广东省为例,预测了未来经济性改善趋势。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?