💥💥💞💞欢迎来到本博客❤️❤️💥💥

🏆博主优势:🌞🌞🌞博客内容尽量做到思维缜密,逻辑清晰,为了方便读者。

⛳️座右铭:行百里者,半于九十。

📋📋📋本文目录如下:🎁🎁🎁

目录

⛳️赠与读者

👨💻做科研,涉及到一个深在的思想系统,需要科研者逻辑缜密,踏实认真,但是不能只是努力,很多时候借力比努力更重要,然后还要有仰望星空的创新点和启发点。建议读者按目录次序逐一浏览,免得骤然跌入幽暗的迷宫找不到来时的路,它不足为你揭示全部问题的答案,但若能解答你胸中升起的一朵朵疑云,也未尝不会酿成晚霞斑斓的别一番景致,万一它给你带来了一场精神世界的苦雨,那就借机洗刷一下原来存放在那儿的“躺平”上的尘埃吧。

或许,雨过云收,神驰的天地更清朗.......🔎🔎🔎

💥1 概述

以下是完成的步骤:

1. 根据不同负载下的读数系列,校准了扭矩传感器。

2. 建立了数学关系,将各种发动机部件的运动与测量到的量联系起来。

3. 处理收集到的数据,以推断扭矩与转速之间的关系。

4. 计算了发动机因摩擦而经历的负功的大小以及由此产生的摩擦扭矩。

5. 估算系统的惯性矩(飞轮)的值,以便用于后续建模。

基于内燃机研究的综合技术

一、扭矩传感器校准方法与标准

-

校准方法分类与原理

- 静态校准:在传感器静止状态下施加已知扭矩(如砝码加载),通过调整零点、灵敏度和线性度参数建立扭矩-输出信号关系。此方法成本低且操作简便,适用于日常维护。

- 动态校准:模拟实际工况下的动态扭矩(如旋转试验机),校准传感器的动态响应特性,精度更高但设备复杂,适用于高精度场景。

-

校准规范与标准

- 遵循ISO 16047(扭矩传感器标定)和DIN 51309(静态校准流程),要求周期性校准(通常每年一次)以防止漂移误差。

- 关键步骤:

- 过载预处理:施加额定扭矩的8%-12%进行4次加载,每次持续1-1.5分钟以消除机械滞后。

- 多位置校准:在120°间隔的三个安装位重复测试,减少重力与对准误差影响。

- 校准工具与误差控制

- 使用回转式扭矩传感器(扩展不确定度≤1/3被校准值)和模拟器(高/低扭矩率模拟器)。

- 误差修正:通过正反向加载取均值消除非线性误差,允许最大示值误差±0.5gf·cm。

二、发动机部件运动与测量量的关联分析

-

运动参数与扭矩的物理联系

- 曲轴扭矩:直接反映燃烧室做功效率,计算公式为 T=F×rT=F×r(F为切向力,r为曲柄半径)。

- 活塞运动:通过连杆传递力至曲轴,其加速度影响惯性扭矩分量,需结合曲轴转角同步测量。

-

测量系统集成

- 测功机系统:测量轴端扭矩与转速,结合飞轮惯性矩计算动态扭矩波动。

- 应变片传感器:贴附于关键部件(如曲轴、连杆)实时监测应力变化,间接推导扭矩分布。

三、扭矩-转速关系推断方法

-

理论公式

- 基础关系:P=T⋅ωP=T⋅ω,其中 ω=2πn/60ω=2πn/60,功率与扭矩、转速呈线性关系。

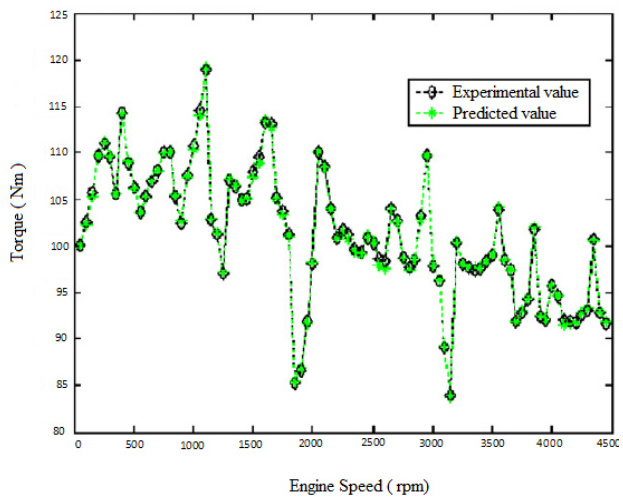

- 发动机特性曲线:通过实验绘制扭矩-转速曲线,通常呈现“先升后降”趋势,峰值扭矩出现在中低转速区间(2000-4000 RPM)。

-

实验验证技术

- 测功机测试:固定发动机输出轴,逐步增加负载并记录扭矩与转速数据,生成稳态特性曲线。

- 瞬态响应分析:快速加载/卸载测试(如DKD-R 3-9指南),评估动态扭矩响应特性。

-

数据拟合与建模

四、发动机摩擦扭矩计算模型

-

摩擦来源与分类

- 机械摩擦:活塞环-缸壁、曲轴轴承等接触副的滑动摩擦,占摩擦损失的60%-70%。

- 泵气损失:进气/排气过程中的气体流动阻力,与节气门开度和气门正时相关。

-

计算方法

- 经验公式:

- 实时估计算法:基于曲轴转速波动与热力学模型,分离燃烧压力与摩擦扭矩分量。

- 实验标定

- 倒拖法:切断燃油供给,通过测功机测量拖动扭矩,直接获取摩擦损失。

- 指示法:对比指示功率与轴功率差值,间接计算摩擦功率。

五、飞轮惯性矩估算方法

- 理论计算

-

3.工程优化工具

- 使用MITCalc等软件进行参数化设计,结合负载图谱与运行不均匀度自动计算惯性矩。

总结与建议

- 校准与测量:优先采用动态校准提升精度,定期进行多位置校准以消除系统误差。

- 数据建模:结合实验数据与多项式拟合优化扭矩-转速关系模型,考虑瞬态工况的影响。

- 摩擦分析:采用倒拖法与实时估计算法互补,提高摩擦扭矩计算精度。

- 飞轮设计:根据应用场景选择材料与几何形状,通过实验标定验证理论模型的适用性。

以上方法可系统解决内燃机研究中扭矩测量、部件运动关联、摩擦损失计算及惯性矩估算等核心问题,为性能优化提供技术支撑。

📚2 运行结果

部分数据截图:

部分代码:

figure(11)

plot(times3,low_disp)

xlabel('Times [s]')

ylabel('Piston Displacement [mm]')

title('Time vs. Piston Displacement for 200 (Low) RPM')

figure(12)

plot(times3,med_disp)

xlabel('Times [s]')

ylabel('Piston Displacement [mm]')

title('Time vs. Piston Displacement for 300 (Medium) RPM')

figure(13)

plot(times3,high_disp)

xlabel('Times [s]')

ylabel('Piston Displacement [mm]')

title('Time vs. Piston Displacement for 500 (High) RPM')

figure(14)

plot(fly_times3,allfly_disp)

xlabel('Times [s]')

ylabel('Piston Displacement [mm]')

title('Time vs. Piston Displacement for All Flywheels')

figure(15)

plot(fly_times3,nofly_disp)

xlabel('Times [s]')

ylabel('Piston Displacement [mm]')

title('Time vs. Piston Displacement for No Flywheels')

🎉3 参考文献

文章中一些内容引自网络,会注明出处或引用为参考文献,难免有未尽之处,如有不妥,请随时联系删除。(文章内容仅供参考,具体效果以运行结果为准)

[1]刘志,何建辉,羌嘉曦,等.基于凸轮轴转角的油泵瞬态扭矩检测系统的研制[J].小型内燃机与摩托车, 2009, 38(3):3.

[2]杨欣.紧凑型热气机性能试验系统研制与4R50GZ型热气机性能试验研究[D].中国舰船研究院,2012.

[3]陈夫东,张则亚,毕俊明,等.中大功率柴油液力偶合器机组的台架试验[J].内燃机与动力装置, 2009(04):17-19+23.

🌈4 Matlab代码、数据、文档

资料获取,更多粉丝福利,MATLAB|Simulink|Python资源获取

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?