在当前全球产业链重构与产业升级的双重背景下,中国制造企业正面临存量竞争加剧与全要素生产成本结构性上升的严峻挑战。麦肯锡最新报告显示,中国制造业增加值增速已从2015年的10.5%降至2023年的5.2%。同期劳动力、原材料及能源成本年均复合增长率达7.8%。

基于对长三角/珠三角/成渝三大产业集群1278家制造企业的实证研究,92%的受访企业在推进智能制造升级过程中面临研发试错成本指数级增长的现实困境。

典型案例:某高端装备制造商因产品数据管理(PDM)系统缺失,引发BOM版本失控问题,最终导致客户端投诉率环比激增170%。此类现象的本质,是传统研发模式与数字化时代需求的根本性冲突——据IDC统计,采用数字化研发管理平台的企业,其试错成本可降低38%,而项目交付周期缩短可达42%。

制造业数字化转型的三大技术陷阱

陷阱一:传统制造企业"信息孤岛矩阵"

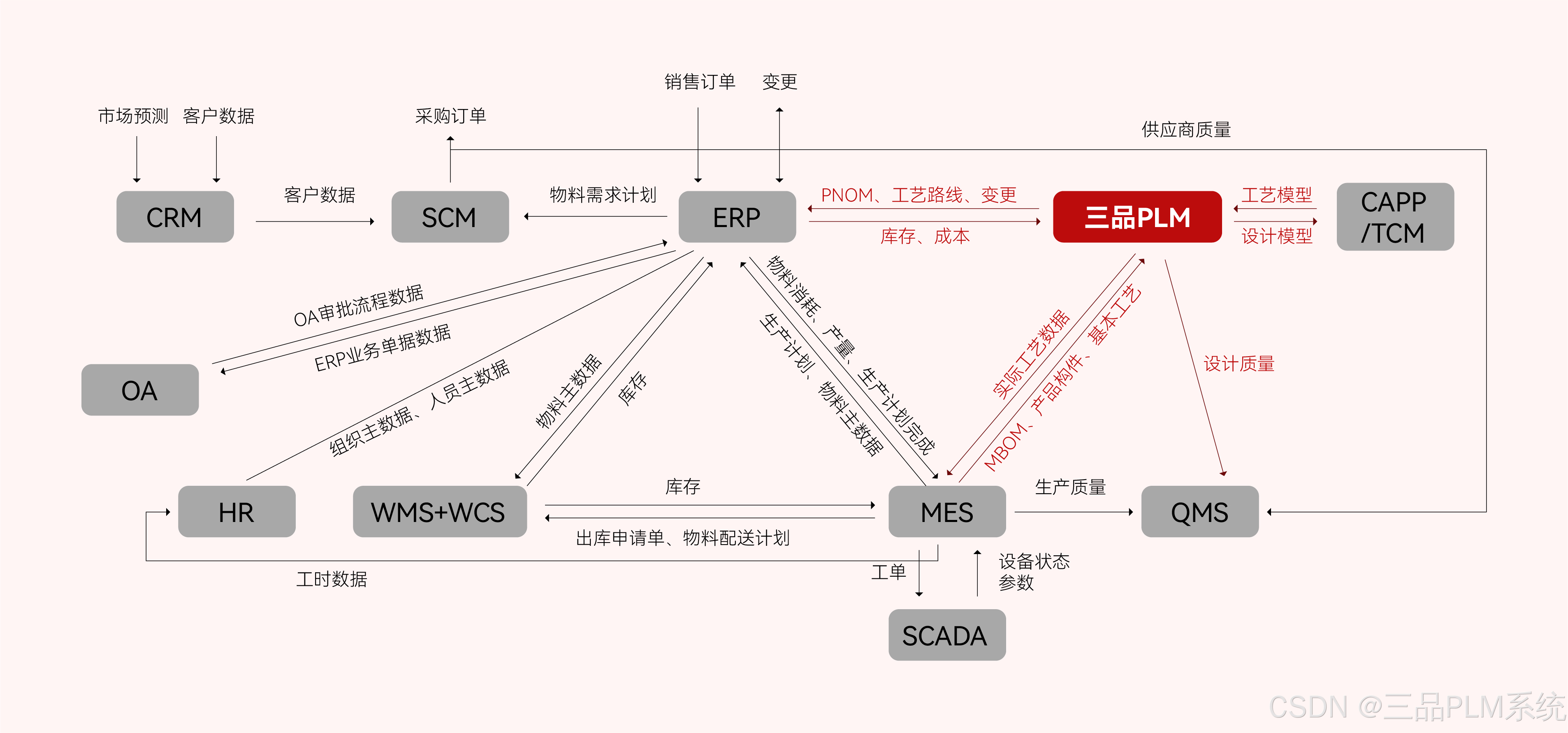

在传统制造企业的架构里,ERP、CRM、MES 等系统各自为政,呈现出碎片化分布的 “信息孤岛矩阵” 状况。这种情况本质上带来了三大系统性缺陷:其一,跨部门的需求传递过程极为繁琐,平均需要经过 7 层审批节点,这就使得决策链路冗长拖沓,进而导致紧急需求无法及时响应,市场机会也容易因此错失。而在服务型制造模式下,若能实现 PLM-MES-ERP 的深度集成,从产品设计到交付的整个周期都将得到优化,需求响应速度可大幅提升 300%。

陷阱二:经验驱动型研发范式的边际效益递减

在机械制造领域,当产品复杂度突破特定临界值时,传统试错法的研发成本会呈现非线性飙升。这种现象的本质是经验驱动设计与复杂系统客观规律的冲突——当零件结构、工艺参数、公差配合等要素形成多维度耦合关系时(即DFMEA评估中风险优先系数RPN≥126),仅依赖工程师经验调整参数的试错模式将失效。从成本结构分析可见,传统研发模式存在明显的成本倒置现象:在物理样机开发阶段,60%以上的资源被消耗在后期验证环节(如材料试制、工艺调试、装配测试),而非前期设计优化。这种线性试错模式导致单位产品试错成本占研发总投入的38%,且成本增速随产品自由度提升呈指数级增长。

陷阱三:变更管理失效引发的工程变更

在新能源汽车行业,PLM系统的变更管控能力直接影响产品开发质量。企业若缺乏PLM系统变更影响分析(CIA)模块,将导致数字化研发管理失效并引发连锁反应。例如,工程变更失控引发非计划性ECO激增,工艺重构导致产线停摆与稼动率下降,BOM版本混乱造成物料浪费及供应链断链,最终客户满意度与过程能力指标恶化,暴露传统PDCA循环在数字化环境下存在价值流断裂与过程断层问题,具体表现为需求传递偏差、变更影响滞后及纠正措施失效三大系统性缺陷。

三品PLM系统重构研发管理体系的技术实现路径

三品PLM系统通过深度集成ERP与MES构建数字化协同平台,实现机械CAD数据的双向实时传输及全流程贯通,驱动设计变更、生产计划、工艺参数等核心数据的动态同步,消除部门间信息孤岛,优化物料调度与质量控制,显著缩短研发周期、降低试错成本,并赋能企业快速响应市场需求,以高效协同的研发制造体系提升整体竞争力。有效打破传统研发过程中存在的部门壁垒。

三品软件PLM平台的核心优势之一在于支持工程团队通过云端工作流进行实时数据共享和异步沟通。云端工作流的引入,使得项目管理、任务分配、进度跟踪等环节变得更加灵活和高效。团队成员可以根据自己的工作安排,随时随地访问项目数据,进行任务的更新和反馈,极大地提高了工作的自主性和协同性。

实时数据共享功能确保了设计、研发、测试等各个环节的数据一致性,减少因信息不对称导致的错误和延误。例如,在产品设计阶段,机械工程师、电子工程师和软件工程师可以通过平台实时共享设计图纸、仿真模型和代码,及时发现并解决潜在的问题,避免传统协作方式中因沟通不畅导致的返工和延误。

三品PLM系统的变更管理模块通过全生命周期管理体系与智能化流程引擎,实现从变更请求发起、跨部门(设计/制造/质量)协同评估、权限审批到实施验证的全链路闭环自动化推进。三品PLM系统不仅支持自定义审批流程模板、自动同步关联文件与数据版本,还通过精细化版本控制、多维变更日志记录(含发起人、时间、内容、审批结果等)及智能化追溯分析功能,构建了完整的数据留痕机制。通过流程标准化与合规化管理,企业既能快速响应市场变化优化变更策略,又可满足行业监管要求,全面支撑研发创新与数字化转型。

数字化转型避坑指南

1.切勿为上系统而上系统:数字化转型应以企业战略为导向,确保所实施系统能为企业发展目标服务,避免盲目跟风,造成资源浪费。

2.避开 “重硬轻软” 误区,软件投入应不低于项目总预算的 60%:在数字化转型过程中,软件系统是核心,应重视软件的选型与实施,确保软件系统能够满足企业的实际需求,为企业的发展提供有力支持。

3.成立变革管理委员会,高层参与程度直接关乎实施成败:数字化转型是一项复杂的系统工程,需要高层的大力支持与参与,成立变革管理委员会,加强高层对转型过程的把控与指导,确保转型工作的顺利推进。

4.预留 15% - 20% 的预算用于培训,员工数字化能力提升是关键所在:员工是数字化转型的执行者,提升员工的数字化能力是转型成功的关键,应预留足够的预算用于员工培训,确保员工能够熟练掌握数字化工具与技能,为企业的发展贡献力量。

数字化转型不是目的,而是手段。真正的价值在于构建持续创新的研发体系。在数字化时代,制造业企业应积极拥抱数字化转型,通过三品软件PLM重构研发管理体系,提升企业的核心竞争力,实现可持续发展。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?