在工业4.0的浪潮下,设备管理已从“事后维修”迈入“预测性维护”的新阶段。如何通过技术手段提前发现设备隐患、降低停机风险?OTT-VIB振动监测解决方案给出了答案。

本文将结合设备管理理论与实际案例,解析预测性维护的核心策略,并展示一二三物联网的振动监测技术如何为企业保驾护航。

设备管理为何需要预测性维护?

1.痛点直击

-

停机成本高:设备突发故障导致生产中断,损失难以估量。

-

维护效率低:传统离线检测数据滞后,无法精准预判故障。

-

安全隐患大:关键设备异常振动长期积累,可能引发重大事故。

2.预测性维护的三大价值

-

延长寿命:通过实时监测设备状态,提前发现磨损、松动等问题。

-

降低成本:减少非计划停机,优化备件库存和维修资源。

-

提升效率:数据驱动的维护计划,让生产更稳定、更智能。

OTT-VIB振动监测解决方案如何实现预测性维护?

1.核心技术:全面智能振动监测解决方案

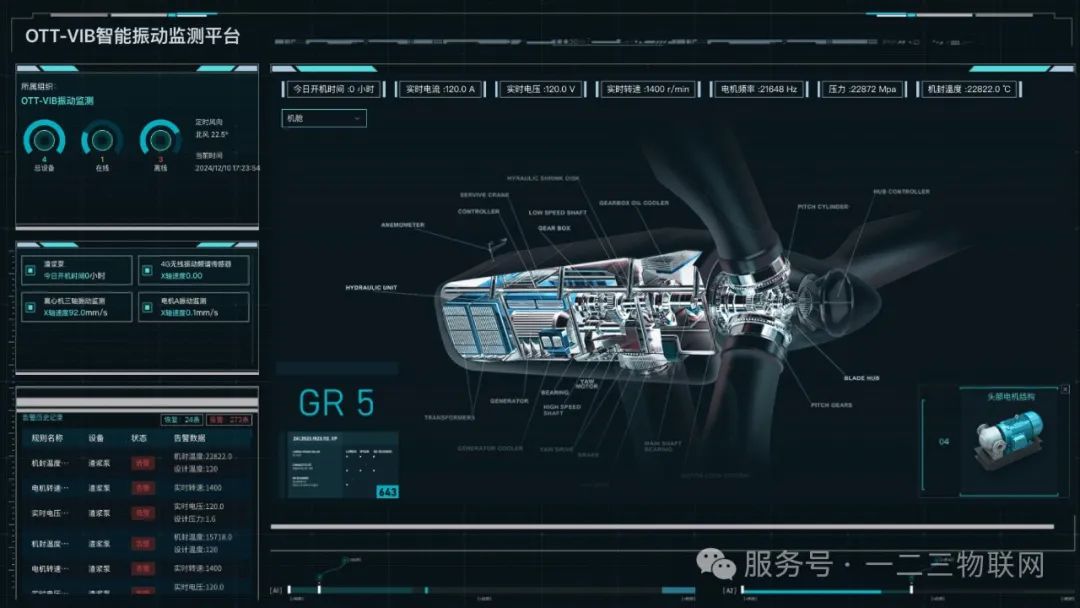

一二三物联网推出的OTT-VIB软硬件一体方案,通过高精度传感器实时采集设备振动、温度等参数,结合云端大数据分析与AI算法,实现故障的早期预警。

核心功能亮点:

-

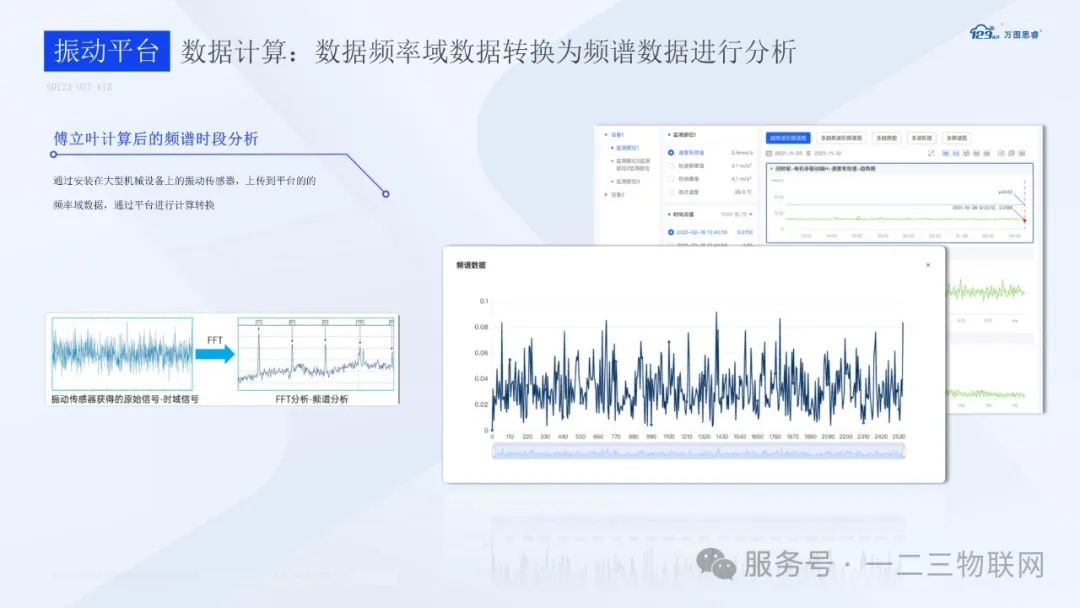

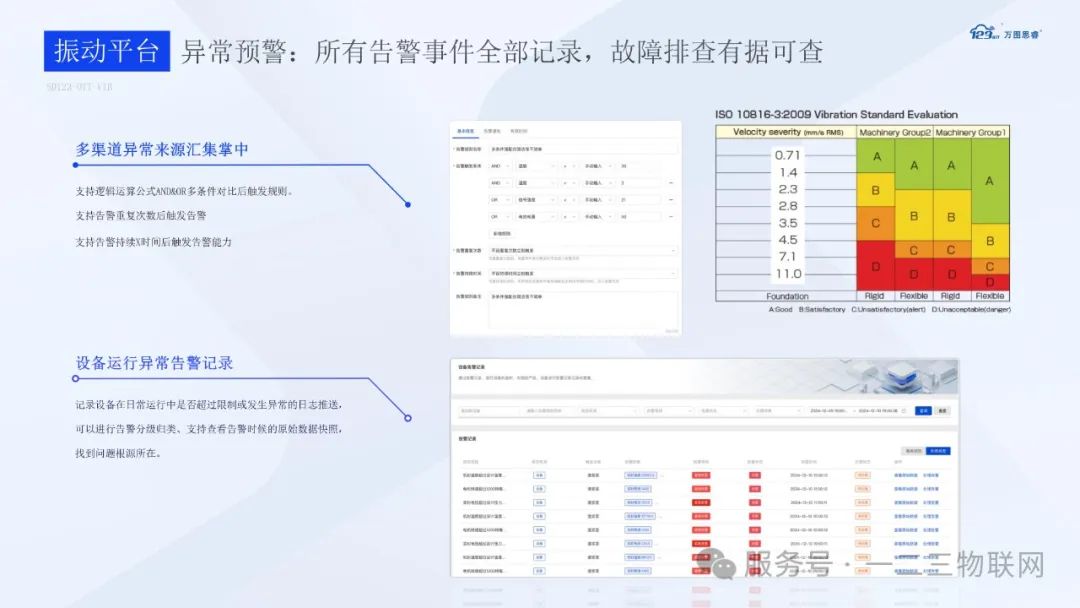

实时监测:频谱分析、异常振动预警,精准定位故障类型(如不平衡、轴承磨损)。

-

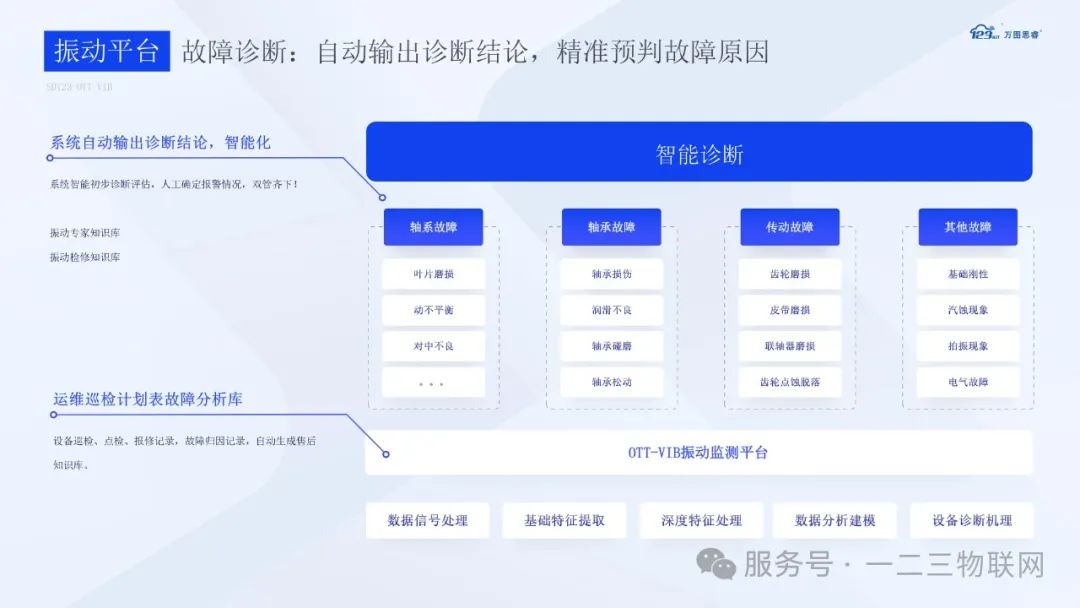

智能诊断:自动生成诊断报告,提供维修建议,缩短故障排查时间。

-

闭环管理:从预警到工单派发,全程数字化,确保维护流程高效透明。

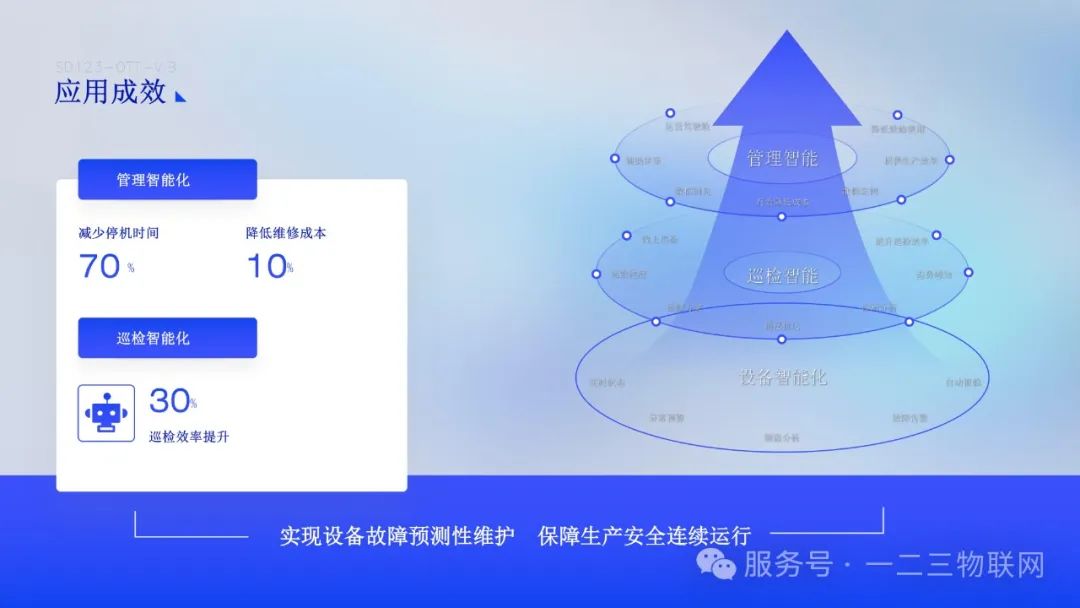

2.落地场景与应用成效

-

延长寿命:通过实时监测设备状态,提前发现磨损、松动等问题。

-

降低成本:减少非计划停机,优化备件库存和维修资源。

-

提升效率:数据驱动的维护计划,让生产更稳定、更智能。

成功案例:振动监测的实战价值

风力发电机智能振动监测案例

该企业引入OTT-VIB系统后:

-

精准预测:通过振动数据模型,提前2周发现轴承异常,及时进行备件采购。

-

效率提升:维护工单响应时间缩短60%。

-

降低维修成本:年度维修成本下降25%。

未来展望:

![]()

结语:让设备管理更智能,让生产更无忧

预测性维护不仅是技术升级,更是企业降本增效的战略选择。一二三物联网OTT-VIB振动监测解决方案,以数据为驱动,以智能为核心,为设备全生命周期管理提供坚实保障。

OTT-VIB体验地址:

官网地址:https://cloud.123iot.cn/#/

扫码进群获取方案:

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?