目 录

要摘…………………………………………………………………………………Ⅰ

ABSTRACT…………………………………………………………………………Ⅱ

第1章绪论 1

1.1截板机分类 1

1.2截板机工作原理 2

第2 章选择方案对比 4

2.1液压传动方案 4

2.2机械传动方案 4

2.2.1凸轮机构方案 5

2…2.2曲柄滑块机构方案. 5

2.3截板机结构设计描述 5

2.4本章小结 9

第3章总体传动方案 10

3.1电动机的选择 10

3.1.1电动机类型结构形式的选择 10

3.1.2 电动机功率的选择 10

3.1.3计算传动装置运动和动力参数 12

3.2本章小结 12

第4章带传动的设计及计算 14

4.1确定计算功率 14

4.1选择带型 14

4.3确定小带轮的基准直径 14

4.3.1初选小带轮的基准直径 14

4.3.2计算带的速度 14

4.3.3计算从动轮的基准直径 15

4.4确定中心距a和带轮的基准长度 15

4.5验算主动轮上的包角 16

4.6确定带的根数 16

4.7确定带的预紧力 16

4.8计算带传动作用在轴上的压轴力 17

4.9带轮结构的设计 17

4.9.1小带轮的结构设计 17

4.9.2大带轮的结构设计 19

5.0本章小结 20

第5章轴的设计 21

5.1主动轴设计 21

5.1.1轴的材料 21

5.1.2轴颈的最小许用值 21

5.1.3确定轴上的零件的装配方案 22

5.1.4轴上零件定位 22

5.1.5轴各段直径和长度的确定 22

5.1.6绘制主轴上零件的装配图及轴的结构图 22

5.1.7轴的强度校核计算 22

5.2从动轴的设计 22

5.2.1材料选择 22

5.2.2轴颈的最小许用值 22

5.2.3确定轴上零件的装配方案 22

5.2.4绘制从动轴上零件的装配图的结构图 22

5.2.5轴的强度校核 22

5.3本章小结 25

第6章齿轮设计 26

6.1选定齿轮类型、精度等级、材料及齿数 26

6.1.1齿轮类型的选择 26

6.1.2齿轮材料的选择 26

6.1.3选取精度等级 26

6.1.4选择齿数 26

6.2按齿面接触强度设计 26

6.2.1确定公式内容计算数值 26

6.2.2计算 27

6.3按齿根弯曲强度设计 28

6.3.1确定公式内容计算数值 29

6.3.2设计计算 29

6.4几何尺寸计算 30

6.4.1计算分度圆直径 30

6.4.2计算中心距 30

6.4.3计算齿轮宽度 30

6.5验算 30

6.6结构设计及绘制齿轮零件图 31

6.6.1对小齿轮的结构设计 31

6.6.2对大齿轮的机构设计 31

6.7本章小结 33

第7章曲柄滑块机构设计 34

7.1材料的选择 34

7.2确定曲柄滑块机构杆件长度 34

7.3结构设计 35

7.4强度校核 35

7.5电动机校核 36

7.6建立曲柄滑块机构的数学模型 36

7.6.1建立位移方程 37

7.6.2建立速度方程 37

7.6.3建立加速度方程 37

7.7本章小结 38

结论 39

参考文献 40

致谢 41

第2章 选择方案对比及截板机构描述

截板机主要是通过滑块上刀片的往复直线运动来实现切断功能,能实现这个目的主要由液压传动和机械传动两种。

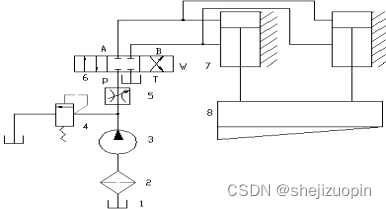

2.1液压传动方案

截板机液压传动系统原理图如图2.1所示,其原理:手动换向阀6推向左位(即左位接入系统),此时活塞在压力油的作用下向下运动,对板料进行剪切加工,当加工完成后,将阀6手柄推向右位(即右位接入系统),活塞向上运动,即刀片上抬,到了一定位置,将阀6手柄推入中位,这样活塞就停留在此位置不动。然后剪切第二次时,重复上述操作。手动换向阀6也可改为电气控制的换向阀,从而实现自动连续剪切,提高效率。

图2.1 液压传动系统原理图

液压截板机采用液压传动,使机器工作时平稳,噪声小,安全可靠,可以进行单次连续剪切,剪板厚度也较机械传动的厚,但是液压系统是利用液体作为中间介质来传递动力的,剪切力大时,油压也相应的高,对液压元件的精度、强度要求也高,制造成本也相应的较高,而且液压系统不可避免的存在,泄露问题,会造成污染,油温的变化会引起油液粘度变化,影响液压传动工作的平稳性,所以适应环境能力小。另外,液压截板机的维修也不方便,需要掌握一定的专业知识,因此此次设计不选用此方案。

本文详细比较了液压传动和机械传动方案在截板机中的应用,阐述了液压传动的优点如平稳性和安全性,以及机械传动的效率和成本优势。最终,考虑到液压系统的复杂性与维修难题,决定不采用液压传动方案,而着重于机械传动尤其是带传动和齿轮设计部分的详细设计和计算。

本文详细比较了液压传动和机械传动方案在截板机中的应用,阐述了液压传动的优点如平稳性和安全性,以及机械传动的效率和成本优势。最终,考虑到液压系统的复杂性与维修难题,决定不采用液压传动方案,而着重于机械传动尤其是带传动和齿轮设计部分的详细设计和计算。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?