一、APS:制造业的中枢

APS(AdvancedPlanningandScheduling),堪称制造业的数据接收和处理中枢,其借助前沿的算法与缜密的逻辑构建排程模型,全方位综合考量市场的多元需求、工厂的实际产能、物料的储备情况、人员的配置等诸多生产资源约束,进而计算出极具科学性、合理性的生产规划。

二、MES:制造业的执行者

MES(ManufacturingExecutionSystem)则是制造业的执行者,时刻对生产现场予以严密监控,力保生产活动能严格按照既定计划有条不紊地推进,并且能够及时、精准地反馈生产过程中的各项数据,从而为APS的决策提供坚实的数据支撑。比如,在生产线上,MES会实时监测每一道工序的进展情况,一旦发现有工序出现偏差或延误,会立即将信息反馈给APS,以便APS能及时做出调整和优化。

三、协同作战:APS与MES在生产中的完美融合

(一)生产计划制定

APS通过强大无匹的计划制定能力,能够敏捷地应对市场需求的千变万化,炮制出详尽入微、精确无误的生产计划。与此同时,MES通过其实时的反馈机制,助力APS持续不断地优化计划,为计划的可行性和执行性上了一道坚固的保险。在一个复杂的产品生产过程中,APS会根据市场订单、产品安全库存、现有物料供应情况制定出详细的计划,而MES则会在生产过程中不断反馈实际生产进度、设备状态等信息,让APS能及时发现可能影响计划执行的问题并加以修正。

(二)人力与设备分配

- 人员出勤与班组间调配

人员出勤:APS系统会基于企业的出勤表和各个班组内部生产日历,准确掌握每个班组的出勤情况。这包括了解员工的工作时间、休假安排、加班计划等,以确保在人员分配时不会出现时间冲突或人力资源不足的情况。

人员班组间调配:系统会根据订单产能负荷、工序需求等因素,动态调整各班组的人员配置。例如,在订单量较大的情况下,系统会自动从可调配的资源中增加某些班组的人员数量,以确保生产任务的按时完成。

- 设备维保与启用个数

设备维保:APS系统会结合MES系统反馈的设备状态信息,实时监控设备的运行状况。当设备需要维修保养时,系统会自动调整生产计划,确保在设备停机期间不会影响到关键订单的生产进度。同时,系统还会提前提醒相关部门进行设备维保,以确保设备的正常运行和延长使用寿命。

设备启用个数:根据生产需求和设备性能,APS系统会计算出每个工序所需启用的设备数量。这包括设备的最大生产能力、生产效率、故障率等因素的综合考虑。通过合理的设备调配,系统可以确保在设备资源有限的情况下,实现生产效益的最大化。

- 产品工时长短占用

产品工时:APS系统会基于产品的工艺路线和BOM信息,计算出每个产品在不同工序上的工时消耗。这有助于系统更准确地评估生产任务的复杂度和耗时情况,从而更合理地安排生产计划和资源分配。

工时占用:系统会根据产品的生产进度和工时消耗情况,实时更新生产现场的设备占用情况。当某个设备或班组的任务量较大时,系统会自动调整生产计划,确保生产资源的均衡利用。同时,系统还会考虑工序间的衔接和协调,避免由于工序间的不匹配而导致生产延误或资源浪费。

(三)模具与治具管理

- 模具寿命

1. APS系统结合模具管理系统数据,实时监控模具的使用状态与剩余寿命。

2. 当某个模具的寿命即将到期时,系统会提前安排生产任务,以便在模具寿命到期前完成生产任务并更换新的模具。

3. 系统还会智能规划模具的轮换时机,避免过度使用导致的产品质量问题和模具损坏。

- 模具保养计划

1. APS系统结合模具的保养计划,如清洁、润滑、防锈和定期检查等,确保模具在最佳状态下运行,并智能的跳过模具保养计划,给足模具足够的保养时间,并在跳过周期之后将模具继续启用。

2. 系统会主动提醒生产部门进行模具维护或更换,确保生产连续性与产品质量的稳定性,延长模具的使用寿命。

- 模具模穴数

1. 模具模穴数的计算方法主要取决于模具的结构、尺寸和产品的形状。

2. APS系统考虑模具模穴数,结合产品需求和生产工艺,合理安排生产任务,提高模具的利用率和生产效率。

- 共模属性

1. 面对模具共模与互换镶件的复杂场景,APS系统通过算法优化模具分配逻辑。

2. 系统自动识别共模机会,合并相似订单工序,最大化模具利用率,实现多订单的同时满足。

3. 依据订单优先级、交期紧迫程度及物料到货时间等因素,动态调整模具分配优先级,确保关键订单得到优先处理。

(四)紧急插单处理的详细解析

- 快速响应与调整:当接到紧急订单时,APS能够立即对现有的生产计划进行分析,考虑产能限制、物料可用性、优先级等因素,迅速制定或调整生产计划。这包括重新分配生产线、调整作业顺序、优化资源分配等,以确保紧急订单的生产需求得到满足,同时最大限度减少对其他订单的影响。

- 多场景模拟:APS具备强大的模拟功能,能够在实施前预演多种生产方案,评估每种方案对成本、交期及资源的影响,选择最优方案执行,确保紧急订单的高效处理。

- 实时监控与反馈:MES系统通过持续收集生产现场的实时数据(如设备状态、生产进度、物料消耗等),为APS提供决策支持。这种即时反馈机制使APS能够基于最新的生产实际情况,动态调整计划,确保紧急订单的生产活动得以快速启动并顺利进行。

- 灵活调度与执行:MES还能根据APS调整后的计划,向生产一线下达具体指令,指导工人、机器和物料的重新配置,加速生产转换过程。其直观的界面和任务分配功能有助于简化复杂调度,减少人工错误,提升响应速度。

(五)MES数据同步:APS滚动排程的核心

- 精确预测:MES提供的实时数据如同“情报中心”,帮助APS准确了解当前生产状况,包括设备效率、在制品状态、物料流动等,为后续的生产计划提供坚实的数据基础。

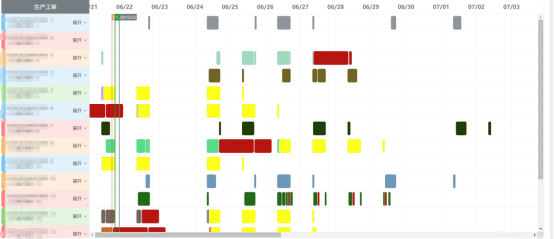

- 动态调整:基于MES数据的持续更新,APS可以实现滚动排程,即不断地根据最新信息调整未来的生产安排。这种滚动式规划不仅考虑短期的紧急需求,也能兼顾长期的生产目标和资源平衡,增强计划的灵活性和准确性。

- 资源优化:实时数据同步和滚动排程策略有助于更精细地管理生产资源,减少浪费,提升整体运营效率和盈利能力。

未来,APS与MES的结合将更加紧密,功能将更加完善。这种紧密的协作关系,将使得制造业的生产过程变得更加智能化和自动化。企业可以更加灵活地应对市场的变化,快速调整生产计划,满足客户的需求。同时,这种协作也将为企业带来更大的经济效益,提高生产效率,降低生产成本,增强企业的竞争力。

849

849

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?