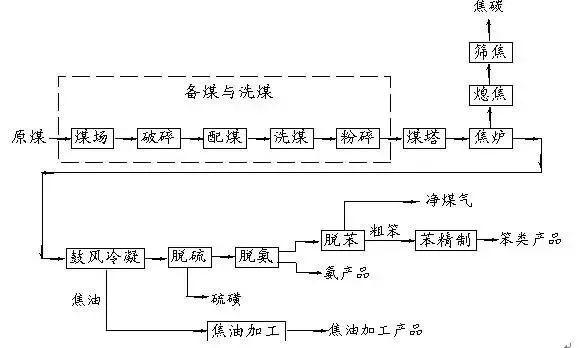

煤化工行业中,供煤、空分、造气、合成、脱硫等过程都包含在一个个车间中,比如典型的焦化厂一般有备煤车间、炼焦车间、回收车间、焦炉气焦油加工车间、苯加工车间、脱硫车间和废水处理车间等。

焦化厂生产工艺流程

1备煤与洗煤

工艺描述

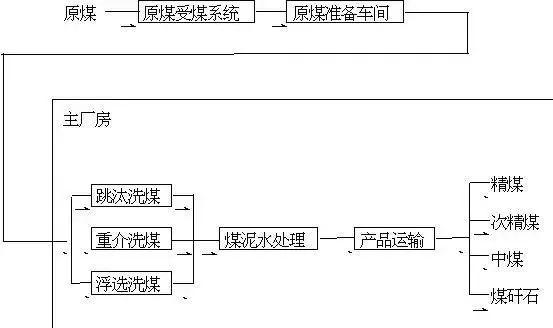

原煤一般含有较高的灰分和硫分,洗选加工的目的是降低煤的灰分,使混杂在煤中的矸石、煤矸共生的夹矸煤与煤炭按照其相对密度、外形及物理性状方面的差异加以分离,同时,降低原煤中的无机硫含量,以满足不同用户对煤炭质量的指标要求。

由于洗煤厂动力设备繁多,控制过程复杂,用分散型控制系统DCS改造传统洗煤工艺,这对于提高洗煤过程的自动化,减轻工人的劳动强度,提高产品产量和质量以及安全生产都具有重要意义。

洗煤厂工艺流程图

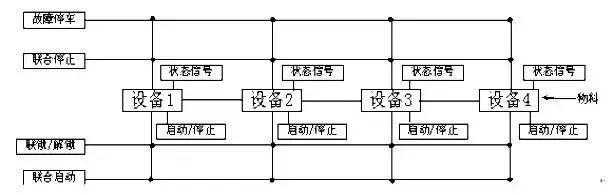

控制方案

洗煤厂电机顺序启动/停止控制流程框图

联锁/解锁方案:在运行解锁状态下,允许对每台设备进行单独启动或停止;当设置为联锁状态时,按下启动按纽,设备顺序启动,后一设备的启动以前一设备的启动为条件(设备间的延时启动时间可设置),如果前一设备未启动成功,后一设备不能启动,按停止键,则设备顺序停止,在运行过程中,如果其中一台设备故障停止,例如设备2停止,则系统会把设备3和设备4停止,但设备1保持运行。

2焦炉与冷鼓

(回流炼焦装置为例,其工艺流程简介如下)

工艺描述

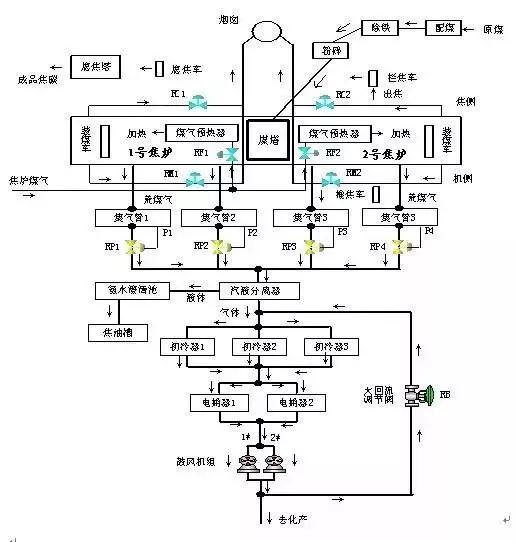

以100万吨/年-144孔-双炉-4集气管-1个大回流炼焦装置

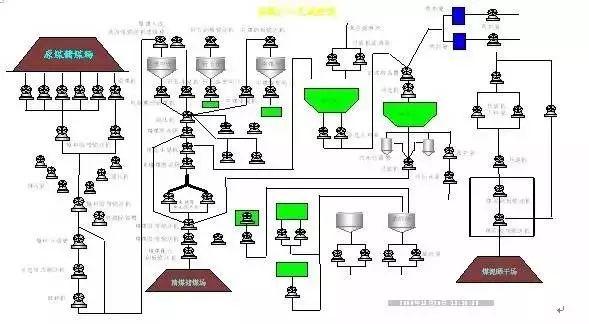

100万吨/年焦炉_冷鼓工艺流程图

控制方案

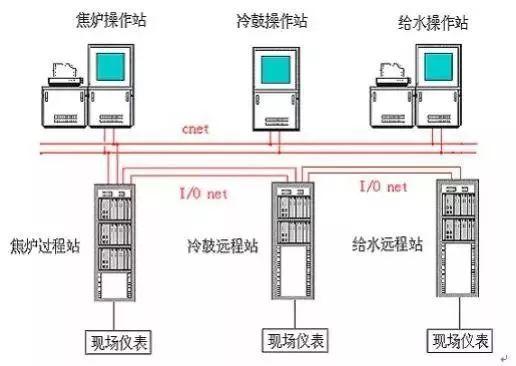

典型的炼焦过程可分为焦炉和冷鼓两个工段。这两个工段既有分工又相互联系,两者在地理位置上也距离较远,为了避免仪表的长距离走线,设置一个冷鼓远程站及给水远程站,以使仪表线能现场就近进入DCS控制柜,更重要的是,在集气管压力调节中,两个站之间有着重要的联锁及其排队关系,这样的网络结构形式便于可以实现复杂的控制算法。

控制系统网络结构

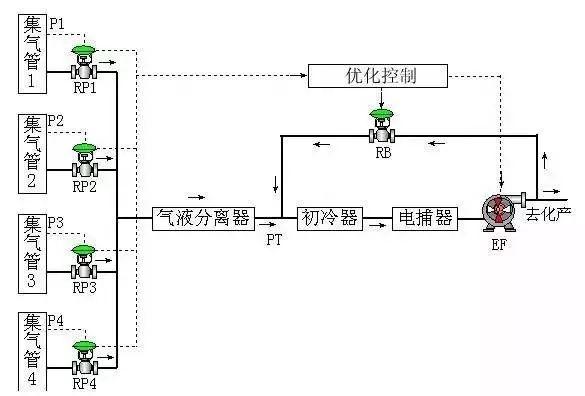

集气管“4+1”优化控制方案

图中P1至P4是集气压力值,是本系统控制之重点,P是集气管压力之平均值,它反映了集气管的一般工作状态,在“4+1”控制中(“4”代表四个集气管,“1”代表选择大回流调节阀RB还是液力偶合器EF控制,两者必选其一),时间分配器根据集气管压力的变化:偏差和偏差变化率,根据液偶调速慢的特点,适当地分配大回流与液偶的调节量。集气管压力变化的特点是:瞬态变化大,调节时互相产生耦合,本控制算法设计有一个解耦算法,可减少或消除耦合,以保证各个单回路系统能独立地工作,该控制算法采用经典控制理论与离散控制理论相结合的优化控制方法,取得了良好的控制效果。

集气管压力调节优化控制示意图

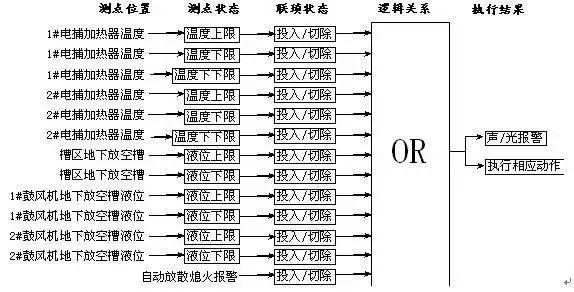

联锁方案

报警、联锁和停车系统是为提高工艺生产装置的安全性而设置的特殊程序,本控制系统将联锁控制分为三个部分:冷鼓工段联锁控制、鼓风机联锁控制、鼓风机油泵联锁控制。

冷鼓工段联锁结构图

控制效果分析

影响集气管压力的因素是多样的,诸如装煤、平煤、推焦和交换机换向等,当这些因素暂时不存在时,焦炉工艺系统较为稳定。当工艺系统处于装煤、平煤、推煤或换向机换向等情况中的一种或几种时,系统会出现波动期,控制曲线呈现脉冲状,这是因为控制系统在迅速响应,将其压力往给定值方向上调整,经过数次调节,系统再次进入稳定期,周而复始。

从控制效果图中可以看到,带变频的控制效果要优于带大回流调节阀的情况,原因是显而易见的,在变频器控制下的电机调节动态性能要好于调节阀,然而,最新设计的百万吨级的冷鼓系统都采用了通过液力偶合器进行调速的鼓风机,其调速性能则慢得多,而且工艺上并不允许对此进行频繁调节,因此,采用大回流调节阀参与集气管压力调节则是目前的一种合理选择。在目前这两种控制结构下,其稳定期的控制偏差范围是±20Pa;波动期的偏差控制范围是±50Pa,但时间持续较短,完全可以满足工艺上的要求。

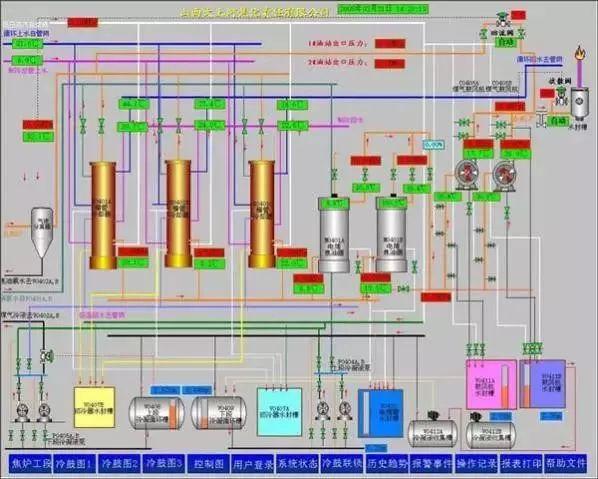

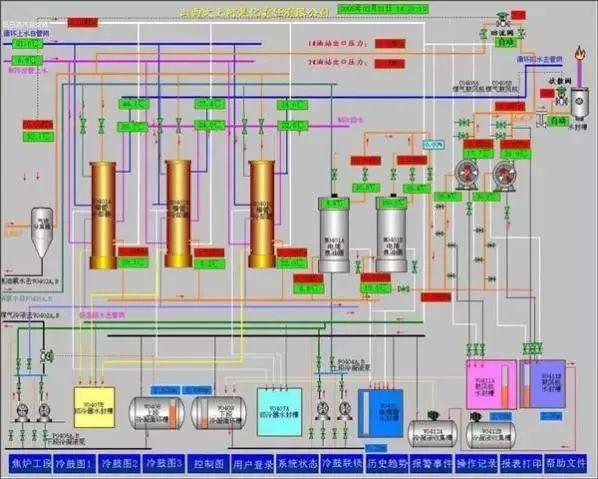

焦炉画面

带低压鼓风机的冷鼓画面1

带高压鼓风机的冷鼓画面

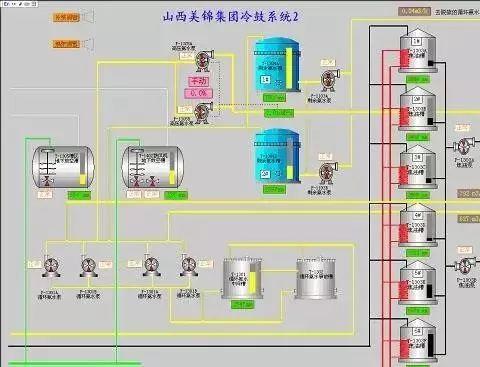

冷鼓罐区画面

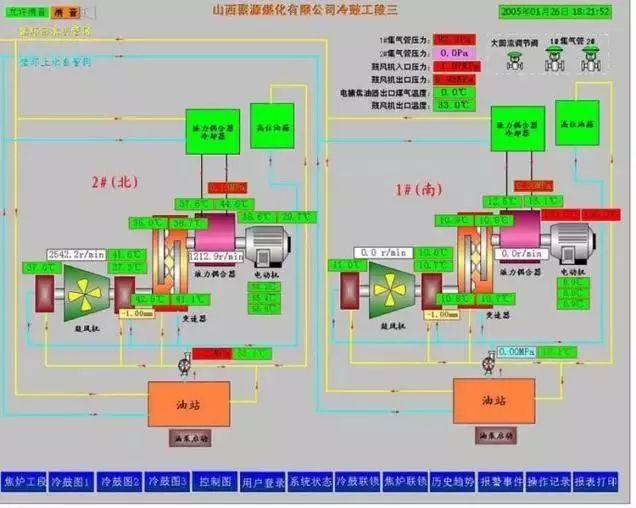

鼓风机运行画面

3脱硫、硫回收、硫氨及洗苯脱苯

工艺概述

回收主要包括硫铵、脱硫及硫回收、洗苯脱苯工段。

硫铵的工艺流程是将剩余氨水通过预热、分离,反应生成液体硫铵,硫铵液经结晶、干燥后包装。

脱硫及硫回收的工艺流程是脱硫液和溶液在脱硫塔中进行反应将硫分离出来,然后溶液进入再生塔再生。

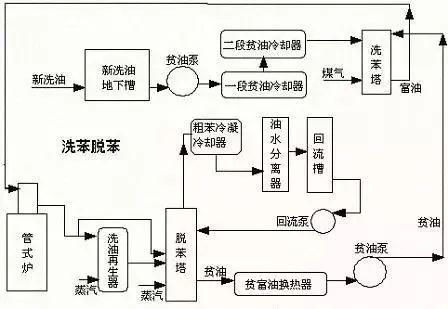

洗苯脱苯的工艺流程是贫富油经洗苯塔清洗后进入脱苯塔,利用温度的不同产生轻苯油水和重苯油水,经油水分离器进行分离。

洗苯脱苯工艺流程框图

工段流程图

脱硫及硫流程图

鼓风冷凝工段流程蒸氨工段流程图

洗苯流程图

控制方案

硫要有两个控制回路:进燥器温度调氨塔顶汽温度调节,通过检测进沸腾干燥器的温度和蒸氨塔顶汽温度和给定值进行比较后调节其进入的蒸汽流量来实现:采用常规的PID控制即可。

脱硫及硫回收工段主要有三个控制回路:进脱硫塔B溶液流塔溶液流量调节和进再生塔B空气流量调节,采用常规的PID控制。

洗苯脱苯工段主要有两个控制回路和一个联锁控制:出管式炉富油温度调节塔出口油汽温度调节。

联锁控制是当入管式加热炉的煤气压力小于2.0kPa的时候,切断入管式炉的等到其煤气压力高于2.0kPa的时候,再打开入管式炉的煤气。

出管式炉富油温度串级调节框图

这里采用内环为出管式炉过热蒸气流量的串级调节,以力波动的干扰。

脱苯塔出口油调节采用内环为出管式炉过热蒸气流量的串级调节,以减少蒸汽压力波动的干扰。

际生产过程中,蒸汽压力会有可能大于脱苯塔可承受的最大压力,为保护塔体,在串级调节中增加一个切换内压力大于某一值的时候,改为以塔压作为调节对象。

4蒸氨

工艺概述

蒸氨工段主要完成对来自于炼焦配合煤中的剩余氨水进行蒸馏的过程。

蒸氨工段工艺流程框图

:为选择控控制蒸氨压力,其选择变量是蒸氨塔塔顶温度T和蒸汽压力P,在合适的压力范围内调节为主,否则就切换到节上,以确安全。

PC1和PC2:为分程调节,其判定变量为蒸氨塔顶部逸出的混合气体的压力,在压力区间P1(低)的情况下,混合气体被送往氨分解炉,在压力区间P2(高)的情况合气体则直接用于尾气吸收。

FC1和FC2,空气流量与煤气流量的比值控制,在氨分解炉中,为了使氨分解过程正常进行,要保持空气流量和煤气流量的合适比值,以保证燃烧过程的经济性和安全性。

蒸氨艺流程图

5粗苯精制

工艺概述

粗苯是由多种有机物组成的复杂混合物,主要成分是苯及其同系物甲苯、二甲苯及三甲苯等。粗苯精制过程就是通过化学的方法将粗苯中化合物、硫化物等除去,将苯类产品分来的过程。续式粗苯精制过程中,比较常见的工艺是五塔蒸馏方式。

粗苯精制工艺流程框图

控制方案

在粗苯精制过程中,主要是要解决各种塔的操作问题,这些塔的共同点是为了进行物质分离,其分离的原理是:根据混合液中分的相对挥发度不同,使液相中的轻组分上升,重组分下降,从离物质的作用。

塔釜温框图

塔控制是采用加热蒸汽流量与塔釜温度进行串级控制来实现的,影响塔釜温度的主要因素是物料进入再沸器后带走的热量,而再沸器的热量是由进入塔釜的蒸汽所提供的,因此,塔釜的温度可以通过调节进入再沸器的蒸汽流量来同时引入进料流量馈控制,以此来实现对塔釜的温度控制,由于蒸汽的加入量对塔的其他参数如塔压影响很大,为了保证塔的安全,这里增加一个条件判断,当塔压在安全范围内用蒸汽流量和温度串级控制,当塔压过高时采用塔压控制的方法,使塔压降下来,以保证塔设备的安全。

影响塔顶温度的因素有许多,例如物料的回流量、再沸器的加热蒸汽量、冷凝器的冷却水量等,其中影响最大,作用最强的是物料回流量,所以通过回流量可以控制塔顶的温度,由于塔的进料量和其组成是主要干扰因素,由于5个塔是前后串联的,前一个塔的出料是后一进料,前后关联,进料量是不可控的,因此在这里引入前馈。

塔顶温度控制框图

五塔式粗苯精制流程图

6焦油加工

工艺概述

焦油是煤在干馏和气化过程中获得的液体产物,它是一种具有刺激臭味的黑色或黑褐色的粘稠状液体。到目前为止,煤焦油仍然是很多稠环化合物和含氧、氮和硫的杂环化合物的唯一来源。煤焦油产品已经医药、染料、农药和业中得到广泛应用。

目较多并且比较成熟的焦油馏工艺是:单塔式焦油管式炉蒸馏工艺。

单塔式焦油管式炉蒸馏工艺流程图

控制方案

管式炉出口温度控制原理框图

典型控制环节:

FT1:入管式炉原料焦油流量控制。

TT:管式炉焦油出口温度控制:这是蒸馏过程中最重要的控制环节。采用串级控制,炉膛温度,作为串级控制的内环,它反应了炉膛温度的快速变化,T1为管式炉,作为内环,变化较慢,产生精调作想情况下仅在1至2℃范围内,完全可以满控制要求。

T3:二段蒸发器塔顶温度调节,控制塔顶分,单回路。

TT4:馏分塔顶温度调节,控制塔顶组分,单回路。

LT1:一段蒸发器塔底液位调节,控制塔底液位,由于物料在工艺管线中行走较长,控制上滞后较大,但可以控制在合适的范围之内,单回路。

LT2:馏分塔低底液位调节,控制塔底液位,在自动状态下应设置液位控制下,不能全关,防止调节阀堵死,单回路。

FT2:三混油流控制,单回路。

7工业萘

萘是有机化学工业的重要原,萘主要存在于煤焦油中,以焦油加工切取的含萘宽馏分再进行精馏就可获得含萘95%的工业萘。

双炉双塔工业萘生产控制流程

典型控制环节

TRB,TRR:进工业萘初馏管式炉和精馏管式炉煤气流量调节,目的是控制管式炉物料出口温度,同时也稳定了塔底度,该环节采用串级控制,炉膛温度为内口温度为外环。

管式炉出口温度控制原理框图

TU1,TU2:分别为初馏塔顶温度调节和精馏塔顶温度调节,通过调节塔顶回流量来调节,合适的塔顶和塔底温度有利于塔和传热过程的顺进行。

LR1,LR2:分别为初馏塔低液位调节和精馏塔底液位调节,通过合适的液位调节,防止塔底液位过高而淹塔或液位过低中断蒸馏过程的进行。

焦油蒸馏主控画面

工业萘主控画面果分析

焦油加工过程中的核控制是管式炉出口温度控制,经我DCS调节该出口物料温度的偏差可控制在±1至2℃左右,完全满足生产工艺的要求,从趋势图中可以看出,其它相关工艺也运行平稳。

514

514

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?