点击上方↑模具工业,关注我们吧

有删减,如需全文,请购杂志或前往知网下载

2019家电模具高峰论坛征文

齿轮作为最基本的传动零件,需求量大,应用范围广,主要应用于航空航天、陆地机械、汽车、海上船舶等各个领域。高精度、高质量的齿轮是影响相关产品性能的关键因素。

目前,国内齿轮的加工已由传统的切削加工转向精密锻造。精密锻造技术可以有效改善传统切削加工的材料利用率低、生产效率低,加工过程中金属的纤维流线被切断,降低齿轮的强度和疲劳寿命等缺陷。如今齿轮精密锻造方法主要包括闭式模锻、浮动凹模、分流减压等。由于工艺特点的局限性,上述齿轮成形方法仍有待提高,高效低耗的齿轮加工方法仍在不断的探索中。

壹

工艺原理及方案

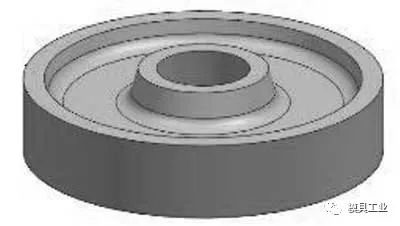

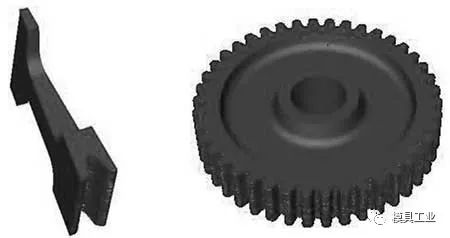

图1 齿轮坯料三维模型

齿轮坯料设计 1成形的齿轮内径为ϕ60mm、外径约ϕ227mm、高为50mm。齿轮坯料三维模型如图1所示,材料为20CrMnTi。齿轮采用热挤压加工成形,成形过程中的氧化损耗为0.5%~2.5%。考虑锻件表面缺陷、尺寸偏差、设备精度、型腔磨损等因素以及实际加工条件,单边余量留0.5~2.5mm。

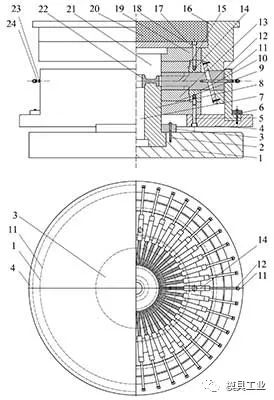

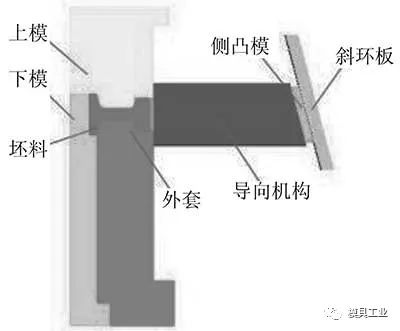

工装工作原理 2齿轮径向挤压模工装如图2所示,包括上模、下模以及固定在上模和下模之间的径向挤压模。

图2 挤压模工装

橡胶板20平嵌在径向挤压模斜楔16上端,斜楔16与压力机动梁连接,定位圈10内孔与滑槽板外圈接触。侧凸模数量与齿轮齿数匹配。侧凸模14上端与上模固定板19连接,下端与侧模固定板9、外环套11连接,使侧凸模上下成为一个整体。侧凸模14可通过定位圈10在滑槽板内径向移动。

下模通过下模座1固定于压力机工作台上,下凸模7、下凸模外套8固定在下模座1上,通过下模固定板3固定。上、下模闭合使整副模具连在一起,构成一个整体。

挤压时,将齿轮坯料22放置在下凸模7上,当压力机滑块向下运动时,模具合模,齿轮坯料22固定;压力机滑块继续向下运动,橡胶板20压缩,斜楔16受压继续向下运动,将作用力传递至侧凸模14,使侧凸模14在上、下滑槽板15、13和侧模固定板9内沿径向运动,挤压坯料,此时侧凸模14尾部的弹簧23压缩。齿轮挤压成形后,压力机滑块回升,斜楔16向上运动,在弹簧23回复力的作用下,侧凸模14随螺钉24反向运动,模具打开,取出齿轮。

侧凸模及滑槽板设计 3

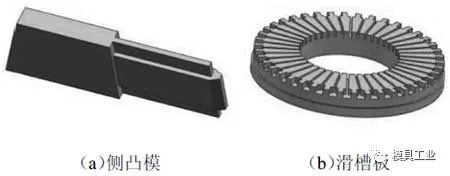

图3 模具主要成形零件三维模型

侧凸模是齿轮挤压成形的主要零件,其头部渐开线齿廓采用冷精锻成形并经过热处理及机加工保证其成形精度。工装中各侧凸模独立存在,互不干涉,仅头部挤压坯料,与坯料接触面积小、时间短,因此模具零件受力小、使用寿命长,其结构如图3(a)所示。通过改变侧凸模渐开线齿廓,可制造不同模数的齿轮。

侧凸模挤压时承受的压力大,易磨损,选择具有高强度、高硬度、高耐磨性的材料Cr12MoV成形,淬火后进行回火处理,硬度达60~62HRC。

滑槽板结构如图3(b)所示,包括上下2块,保证了侧凸模挤压过程中的精确定位与导向,同时代替轴向运动起导柱、导套作用。滑槽板与侧凸模底面接触易产生摩擦磨损,所以采用与侧凸模相同的耐磨材料成形。

贰

有限元分析

建立几何模型 1采用FORGE进行有限元模拟分析,坯料定义为弹性体,初始温度为1150℃,模具零件材料选取H13热作模具钢,初始温度为250℃,选择水基石墨摩擦条件,摩擦因数为0.5,热交换条件选择中等传热方式。挤压时,由塑性变形体积不变得出,挤压行程为8.3~8.4mm。由于齿轮的结构对称,可选取一个齿形进行模拟,从而减少计算机工作量,提高计算精度和速度,有限元模型如图4所示。

图4 有限元模型

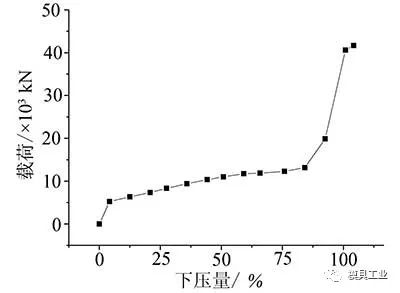

锻件温度场分布 2

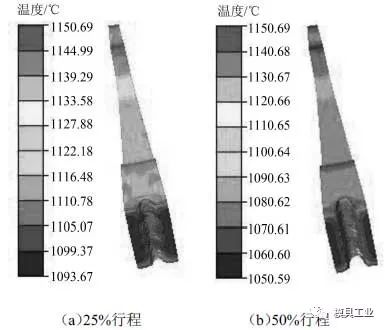

图5 齿轮挤压过程坯料温度场模拟

温度场直接影响金属的流动和金属内部的组织性能,是挤压成形的一个重要因素。图5所示为坯料的挤压温度场模拟结果,从图5可以看出,随着挤压行程增加,与侧凸模接触部分的坯料温度逐渐降低。挤压时,上下模将坯料上下两端固定,坯料与模具零件接触面积较大,且模具零件与坯料之间的热交换系数大于模具零件与空气的热交换系数,坯料上下端温度降低快,而坯料与侧凸模接触部分,在挤压过程中,产生热传递的同时还存在摩擦生热,因此相对两端散热量要小。挤压完成时,坯料最低温度达到了961℃,主要分布于侧凸模上下端面,且齿顶温度也明显下降,最高温度仍然保持在1150℃,锻件温度较为合理。

锻件等效应变场分析 3

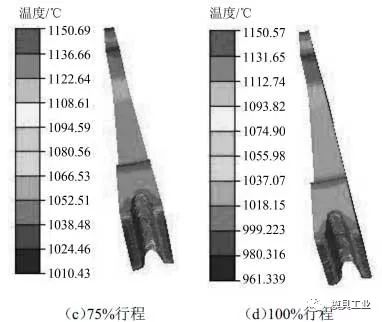

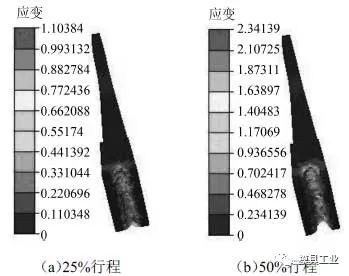

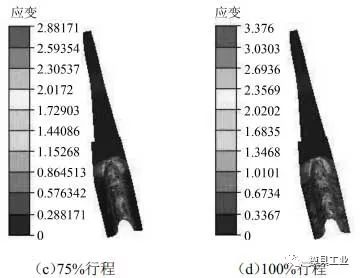

图6 齿轮挤压过程坯料应变场模拟

为了预测坯料成形时变形的危险区,并对成形工艺做相应的改进,防止坯料在塑性变形过程中发生畸变,对坯料的应变场进行分析,其结果如图6所示。由图6可知,随着挤压行程增加,等效应变最大变形区集中于坯料与侧凸模接触部位,该处金属在侧凸模挤压下,遵循体积不变原则,金属向外流动成形了凸齿。此处金属的流动剧烈、变形程度大,最危险区域出现在齿根底部,最大应变数值接近3.5,坯料变形严重。

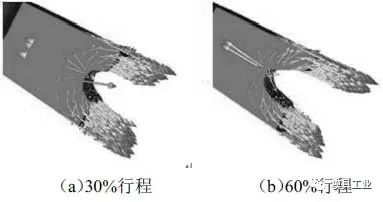

金属流动规律 4

图7 金属流动规律

金属的流动性能与坯料的大小、温度、形状、摩擦条件等因素有关。图7所示为不同行程金属的流动状态,由图7可知,坯料外侧金属流动速率较大,径向的金属流动速率较小。

挤压成形的初始阶段如图7(a)所示,坯料金属流动密集且变形明显。随着挤压行程的增加,金属进入变形最大的阶段如图7(b)所示,此时箭头最为密集,金属流动速度最快。当齿轮齿廓已基本成形如图7(c)、(d)所示,坯料停止变形,此时金属的流动仍然保持着相对密集性,保证齿轮填充饱满。在整个成形过程中,金属流动稳定均匀,且齿轮填充饱满,齿轮成形质量好。

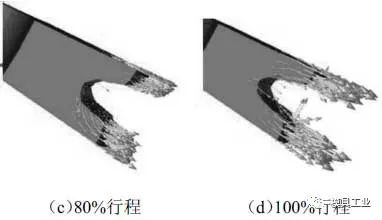

模具载荷分析 5为延长模具使用寿命,需对模具所受载荷进行分析,防止其在工作过程中失效。采用FORGE有限元软件模拟时,模数取5.5,齿数为42,径向挤压时初始坯料外径、内径和高分别为ϕ228、ϕ60、50mm,从模拟结果中提取挤压模载荷与下压量的变化关系,如图8所示。

图8 挤压成形下压量-载荷曲线

由图8可知,成形初期坯料自由表面较大,凸模沿径向加载变形特征类似冲孔,仅凸模端部与坯料接触部分产生变形,载荷上升缓慢。成形后期,齿部型腔逐渐填充成形,阻力增大,载荷增大明显,曲线斜率大。径向挤压完成时挤压凸模最大载荷为4.2×104kN。而传统的轴向挤压:初始坯料外径、内径和高分别为ϕ220、ϕ60、56mm,其余参数均相同,挤压凸模最大载荷达到了1.218×106kN,约为径向挤压的30倍。改进的径向挤压模凸模载荷明显降低,模具使用寿命延长。

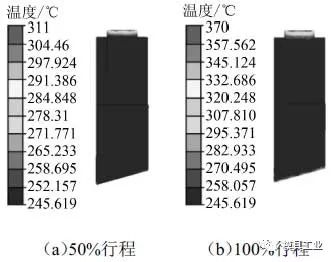

凸模温度场分析 6

图9 齿轮挤压过程凸模温度场模拟

图9所示为齿轮挤压过程凸模温度场模拟,由图9可知,凸模头部挤压过程中温度变化明显,挤压高温区出现在挤压部位,初始温度为250℃,最高温度达370℃。径向挤压时凸模与坯料接触时间短,挤压完成时,压力机滑块回升,凸模在弹簧和螺钉作用下迅速被顶出并与坯料分离。与轴向挤压时凸模在顶出过程中与坯料分离后仍与凹模接触相比,径向挤压凸模所受热量有明显降低,延长模具使用寿命。

模拟结果分析 7

图10 单个齿形及整体齿轮模拟结果

图10所示为齿轮的模拟结果,由图10可知,齿轮的成形效果良好,金属流动均匀,无汇流、回流以及折叠等缺陷,且角隅部分填充完整,中间部分无起皱缺陷。对于齿轮存在的齿形流线不光滑部分,后续经机加工处理后可达到使用标准。

▍原文来源:《模具工业》2017年第11期

▍原文作者:陈跃男1,吕兆波2

▍作者单位:1.燕山大学;2.哈尔冰工程大学

▍微信编辑:野牛

本文介绍了齿轮径向挤压成形技术,通过有限元分析探讨了成形过程中的温度场、应变场以及金属流动规律,揭示了这种方法相较于传统轴向挤压的优越性,降低了模具载荷,提高了模具使用寿命。

本文介绍了齿轮径向挤压成形技术,通过有限元分析探讨了成形过程中的温度场、应变场以及金属流动规律,揭示了这种方法相较于传统轴向挤压的优越性,降低了模具载荷,提高了模具使用寿命。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?