一、写在前面

本文选自仿真秀官网认证讲师钟伟良老师分享的专栏文章,我将精选优秀文章推荐给更多的仿真人学习和交流。

二、问题描述

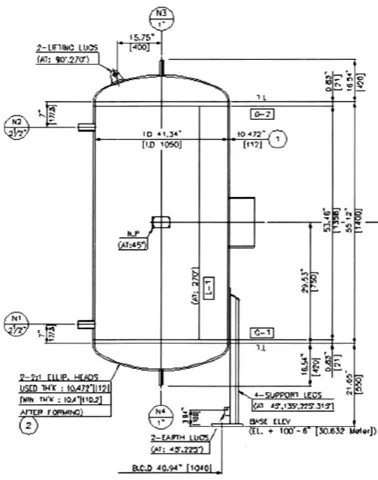

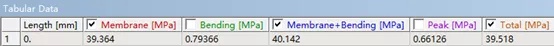

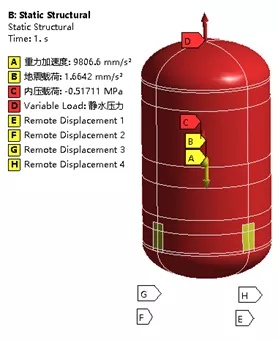

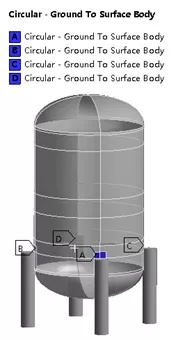

水冷却器缓冲罐置于混凝土建筑物中免受自然环境影响,罐内水平面随容器改变,水平面上为氮气。其结构为带椭圆端盖的垂直圆柱压力容器,椭圆封头比例为2:1,圆柱内径为1050mm,外径为1074mm,圆柱垂直长度为1400mm,全长2370mm,压力容器中间检查孔直径为457.2mm,空气入口和空气出口直径为63.5mm,排水口直径为25.4mm,容器底部有四个支撑梁,如图1所示。

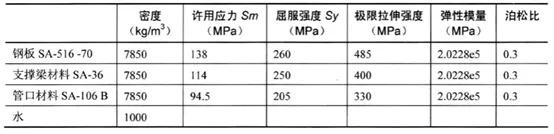

分析标准根据ASME规范III中的NB-3000和NF-3000,包括支撑梁和管口的压力容器为I类组件,完整的给定温度下的结构材料属性如表1所示,采用基本应力强度评估组合载荷,完成结构静强度校核分析。

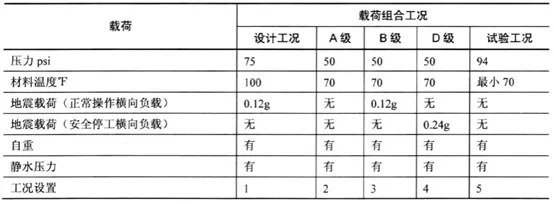

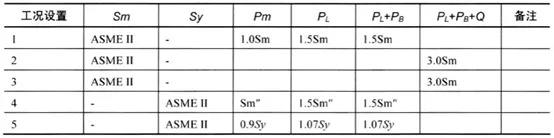

载荷包括:自重,指定温度下的压力载荷,设计压力为100℉(38℃)温度下75psi,操作条件为70℉(20℃)温度下50psi,试验压力为70℉(20℃)温度下94psi;管口载荷,静水压力载荷考虑全部充满水的情况,地震载荷,这些载荷根据设计规范进行组合为下述5种工况:设计工况,A级载荷,B级载荷,C级载荷,D级载荷,试验工况,如表2所示,应力评定标准如表3所示。

三、分析过程

整体计算模型忽略管口,考虑支撑梁,采用3D梁壳模型,根据表2考虑自重、内压、静水压力、温度、地震等5种不同载荷组合可进行多工况分析。本例仅给出设计工况下的分析过程。

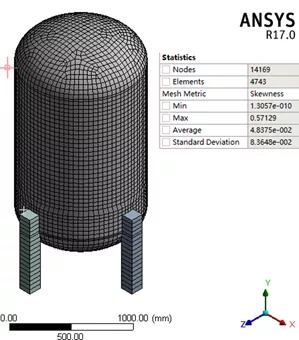

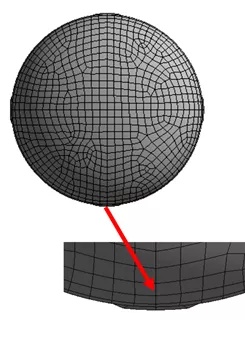

直接网格划分,结果如图2所示,总共有14169个节点,4743个单元,网格最大偏度0.57,平均偏度为0.05。

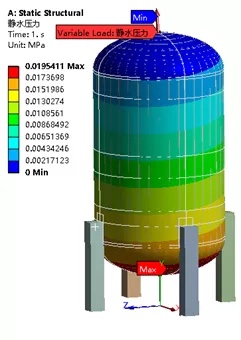

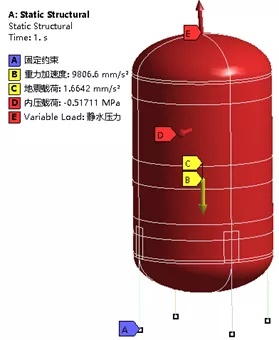

设计工况为支撑梁底部固定,包括储罐装满水的自重载荷、静水压力载荷、内压载荷、地震载荷及热载荷,由于应力评定时考虑了该温度下的许用应力,因此本例不计温度热载荷(如果需要考虑温度,也可补充热膨胀系数进行计算)。

四、结果讨论

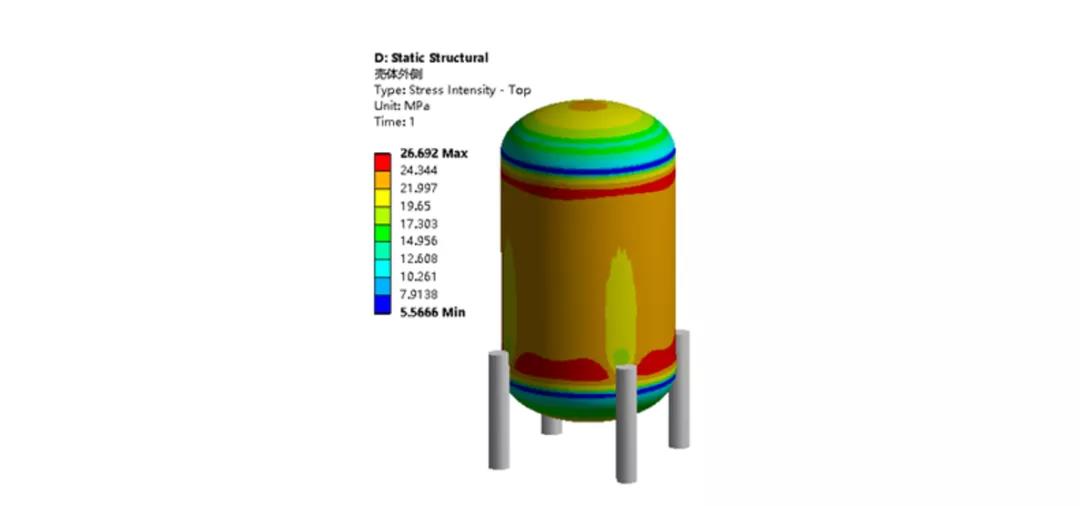

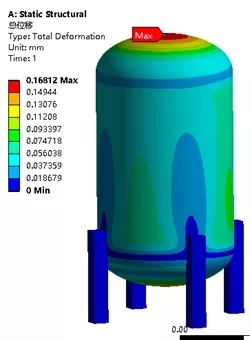

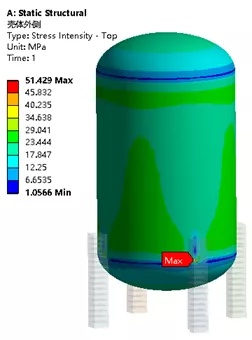

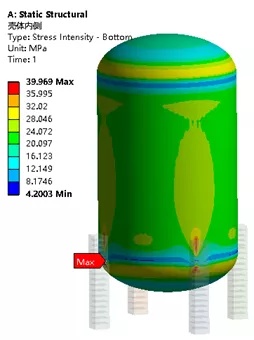

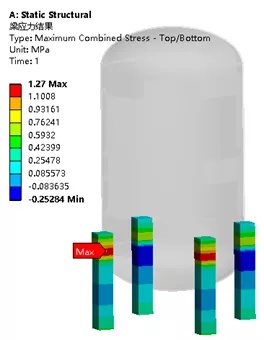

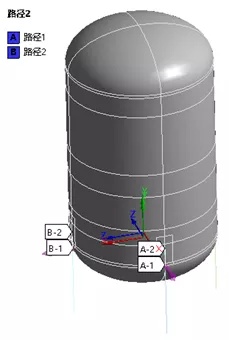

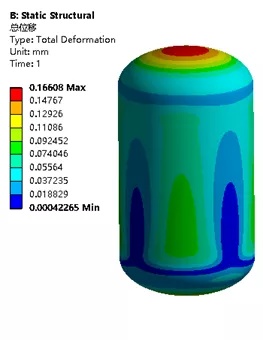

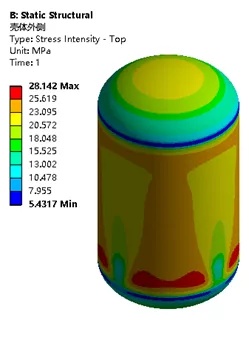

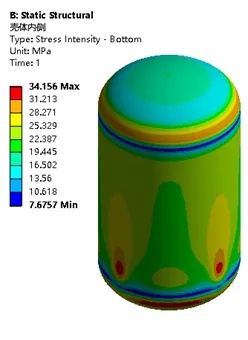

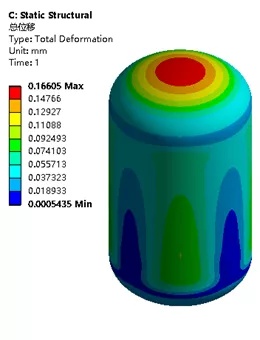

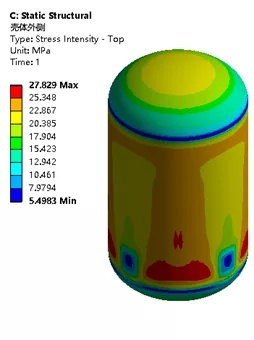

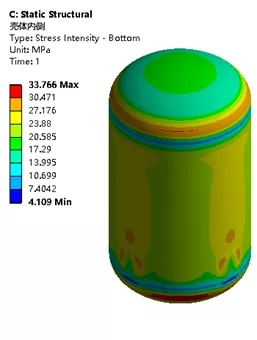

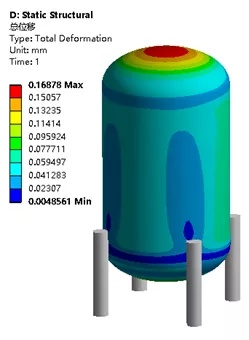

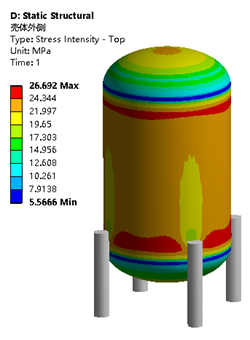

模拟得到的位移云图如图5所示,最大位移处于壳体顶部,为0.17mm;应力强度最大值位于梁壳连接处,壳体外侧存在应力集中,大小为51.43MPa,壳体内侧为39.97MPa。梁的应力最大值同样位于梁壳连接处,为1.27MPa。获取最大应力节点处的坐标信息,定义局部坐标系,沿着储罐侧壁不同高度定义与X轴相交的路径,采用X Axis Intersection创建路径。

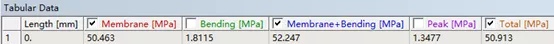

应力线性化结果如下:

取罐体内侧进行应力评定,评定结果通过。注意壳单元计算得到的为整体薄膜应力和弯曲应力。

五、问题扩展

1、远端位移约束

抑制线体,分析中加入4个远端固定位移约束分别作用在罐体与支撑梁连接处,约束点坐标分别为(591mm,0,0)(-591mm,0,0,)(0,0,591mm)(0,0,-591mm),约束全部平移和转动自由度。

2、远端位移约束带加强板

考虑连接处的局部加强,增加加强板厚为12mm,在DM中设置加强板的面厚度为24mm,其余设置不变,重新求解得到变形及应力强度结果如下。

3、梁连接

抑制四个远端固定位移约束,在Mechanical的Connection中插入Beam,根据惯性距相等,圆截面为πd**4/64,矩形截面为bh**3/12,得到梁的等效半径为68.5mm,梁的连接为Body-Ground,运动端作用在罐体与支撑梁连接处。

梁的变形行为有rigid、deformable、beam,在此给出deformable的结果云图。

综上,以上几种模型的最大变形以及壳体内侧最大应力强度差不均不大;而壳体外侧最大应力位于壳体与支撑梁连接处,为局部应力集中,因此有一定的区别,实际的真实模型由于焊缝的存在,并不会产生这样的应力集中。

若是对整体模型进行强度校核,上述方法均适用;若考虑局部应力,应补充建立包含焊缝在内的三维实体模型进行局部校核。

作者:钟伟良,仿真秀优秀科普作者,擅长压力容器应力分析,转子动力学,流固耦合。

声明:原创文章,首发仿真秀官网,部分图片源自网络,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。

写在最后:如果您正在学习CAE ,欢迎加入我们的学习型工程师社群,与我们抱团一起学习理论、软件和行业应用。更多详情请咨询仿真小助手(在仿真秀公众号对话框回复 小助手 ,备注 进群 即可)。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?