退火的目的是什么:正火、软化退火、粗晶退火、再结晶退火、扩散退火、固溶退火和去应力退火。

通常对锻造、轧制、铸造或焊接后的亚共析钢进行正火!

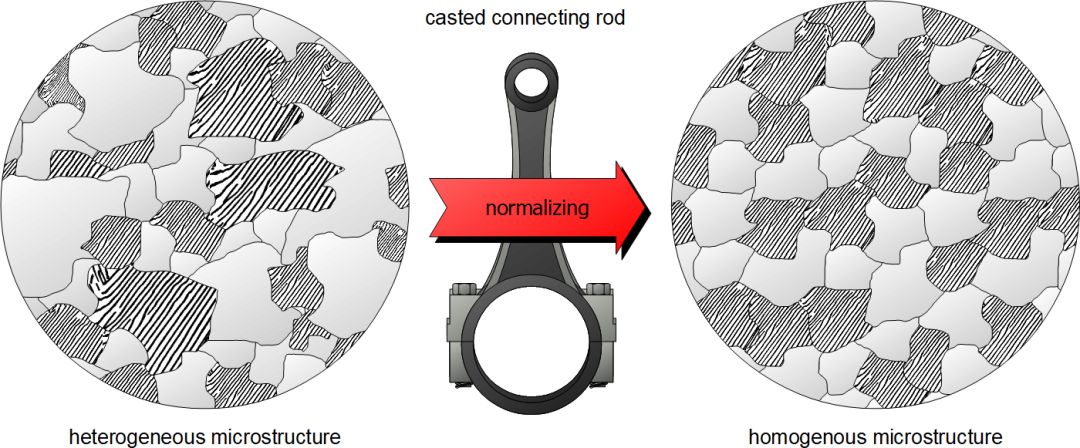

正如在金属变形性一章中已经解释的那样,与大晶粒相比,细圆晶粒通常会拥有更好的韧性和强度。均匀的微观结构是理想化的,其在整个材料内部都是由类似的小晶粒构成。这是确保材料在其内部任何一点均满足相同程度的强度要求的唯一方法。

然而,要在凝固过程中获得均匀的微观结构的要求是非常高的,因为凝固条件在整个铸件中是不相同的。例如,铸钢在与模具壁的接触点处的冷却速度可能比在熔体内部的冷却速度快。当过冷度越强,边缘区域的晶粒越细时,熔体中间就会形成较粗大的晶粒。

非均匀晶粒组织在锻造时也可能产生,这是由于扩散过程导致晶界迁移,晶粒会合并长大。这导致了新的晶粒形成,其结果是形成非均匀组织结构,所谓非均匀组织结构有时也称为混晶,简单理解就是晶粒大小不均匀。在焊接件的焊接接头中也可以看到同样的非均匀效应。

基于这一原因,有必要通过热处理使不均匀的微观结构标准化(均匀化)。这便会赋予钢“正常”的性能,且是可重复的。因此,钢的微观组织的定向均匀化也称为正火。

正火的目的就是为了获得具有可重复性的均匀一致的微观组织结构!

通常对锻造、轧制、铸造或焊接后的亚共析钢进行正火!

正如在金属变形性一章中已经解释的那样,与大晶粒相比,细圆晶粒通常会拥有更好的韧性和强度。均匀的微观结构是理想化的,其在整个材料内部都是由类似的小晶粒构成。这是确保材料在其内部任何一点均满足相同程度的强度要求的唯一方法。

然而,要在凝固过程中获得均匀的微观结构的要求是非常高的,因为凝固条件在整个铸件中是不相同的。例如,铸钢在与模具壁的接触点处的冷却速度可能比在熔体内部的冷却速度快。当过冷度越强,边缘区域的晶粒越细时,熔体中间就会形成较粗大的晶粒。

非均匀晶粒组织在锻造时也可能产生,这是由于扩散过程导致晶界迁移,晶粒会合并长大。这导致了新的晶粒形成,其结果是形成非均匀组织结构,所谓非均匀组织结构有时也称为混晶,简单理解就是晶粒大小不均匀。在焊接件的焊接接头中也可以看到同样的非均匀效应。

基于这一原因,有必要通过热处理使不均匀的微观结构标准化(均匀化)。这便会赋予钢“正常”的性能,且是可重复的。因此,钢的微观组织的定向均匀化也称为正火。

正火的目的就是为了获得具有可重复性的均匀一致的微观组织结构!

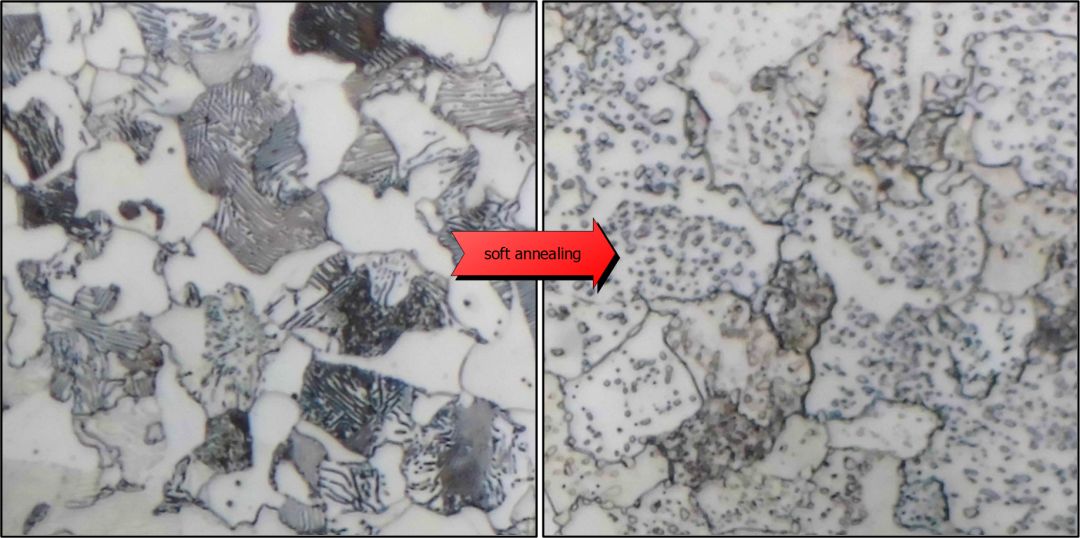

软退火的目的就是提高材料的成形性和可加工性!

并非所有材料都必须设计成能承受很高的机械载荷。

例如,对于带有铣槽的弯曲金属板,材料不必能够吸收高强度的力。

相反,材料选择的重点是钢的良好成形性和可加工性。

为了生产更经济,这在大批量自动化生产中发挥着重要作用。

因此,可能有必要调整钢的微观结构,使其能够更好地成形和/或加工。特别是在成形性方面,因此有必要产生相应的软化组织。这可以通过所谓的软化退火来实现。

软退火的目的就是提高材料的成形性和可加工性!

并非所有材料都必须设计成能承受很高的机械载荷。

例如,对于带有铣槽的弯曲金属板,材料不必能够吸收高强度的力。

相反,材料选择的重点是钢的良好成形性和可加工性。

为了生产更经济,这在大批量自动化生产中发挥着重要作用。

因此,可能有必要调整钢的微观结构,使其能够更好地成形和/或加工。特别是在成形性方面,因此有必要产生相应的软化组织。这可以通过所谓的软化退火来实现。

再结晶退火的目的是恢复变形组织以提高其变形能力!

轧制、弯曲或深冲件的微观组织在高成形力作用下发生强烈变形。这也会更改材质性能。对于轧制板材,由于晶粒拉长这会导致强烈的各向异性,也称为轧制织构。此外,成形区发生应变强化,从而提高强度,降低变形能力。如果工件要在这种情况下进一步成形,开裂的风险就会增加。因此,没有进一步的退火,多级成形工艺是不可能的。然而,许多工件和半成品在生产过程中必须多次成形才能达到最终状态。例如,几厘米厚的钢块不能一次轧制到几毫米以下。

因此,在每一个多级成形过程之前,必须将变形的晶体(晶粒)恢复到原来的形状,这可以通过再结晶退火来实现。

再结晶退火的目的是恢复变形组织以提高其变形能力!

轧制、弯曲或深冲件的微观组织在高成形力作用下发生强烈变形。这也会更改材质性能。对于轧制板材,由于晶粒拉长这会导致强烈的各向异性,也称为轧制织构。此外,成形区发生应变强化,从而提高强度,降低变形能力。如果工件要在这种情况下进一步成形,开裂的风险就会增加。因此,没有进一步的退火,多级成形工艺是不可能的。然而,许多工件和半成品在生产过程中必须多次成形才能达到最终状态。例如,几厘米厚的钢块不能一次轧制到几毫米以下。

因此,在每一个多级成形过程之前,必须将变形的晶体(晶粒)恢复到原来的形状,这可以通过再结晶退火来实现。

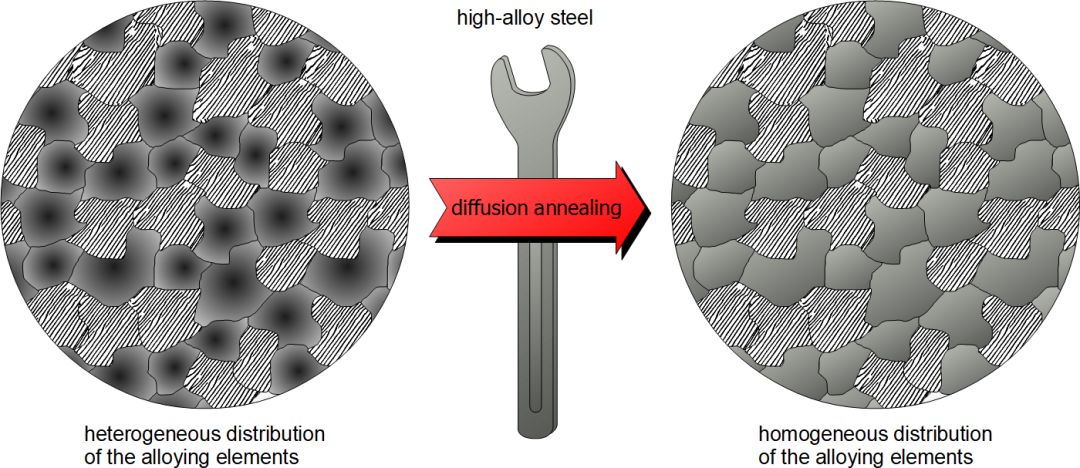

扩散退火的目的是弥补浓度差异!

当合金元素浓度较高的钢凝固时,合金元素可能会不均匀地分布在微观结构或单个晶体中。这种在单个晶体中的合金元素浓度差异也被称为微偏析。

由于合金元素浓度的不同,晶粒内部也存在不同的性能,这可能会削弱组织。这就是为什么必须始终防止这种微观偏析。然而,由于有限的冷却速度,这种浓度差的形成从一开始就无法避免。因此,必须通过后续热处理消除微观结构内的合金元素的浓度差异。可以通过扩散退火来实现。

扩散退火的目的是弥补浓度差异!

当合金元素浓度较高的钢凝固时,合金元素可能会不均匀地分布在微观结构或单个晶体中。这种在单个晶体中的合金元素浓度差异也被称为微偏析。

由于合金元素浓度的不同,晶粒内部也存在不同的性能,这可能会削弱组织。这就是为什么必须始终防止这种微观偏析。然而,由于有限的冷却速度,这种浓度差的形成从一开始就无法避免。因此,必须通过后续热处理消除微观结构内的合金元素的浓度差异。可以通过扩散退火来实现。

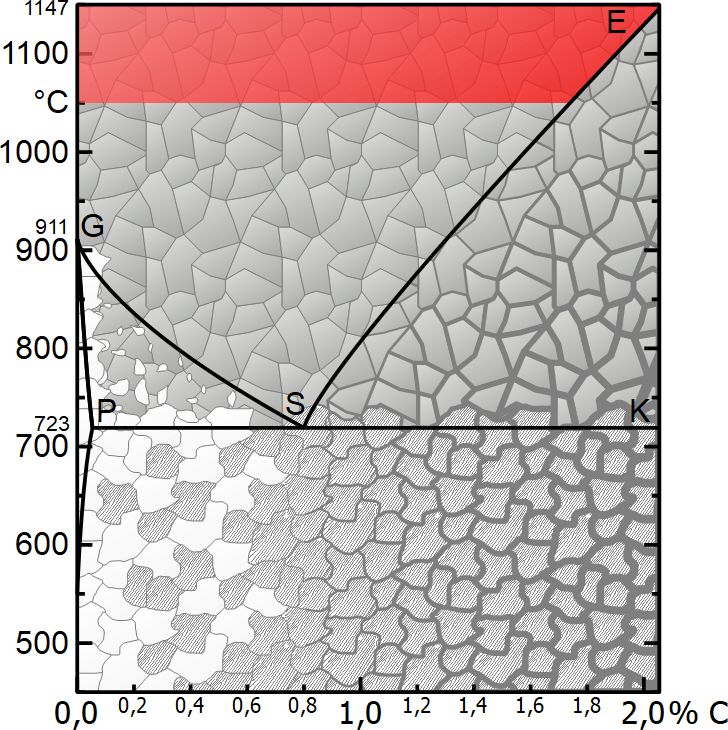

固溶退火的目的是溶解形成的析出相!

在焊接或热成形过程中,由于热的影响和不受控制的冷却过程,钢的组织会发生变化。奥氏体钢的情况尤其如此,对于奥氏体钢在

500°C至800°C范围内的高温热处理会导致晶界处的碳化物析出。由于电化学性质的不同,在服役时容易发生晶间腐蚀。为了避免这种情况,产生的析出相必须再次溶解。可以通过在大约1000°C到1100°C的范围内的退火处理来实现,如果钢的组织为形变组织,那么再结晶的效果也会出现。

固溶退火也被用作价值链的中间步骤,以暂时提高可加工性。导致加工性差的析出相通过退火溶解。如果随后工件快速冷却,则会形成不含析出相的过饱和(亚稳态)固溶体组织。在这种情况下,材料的可加工性暂时得到改善。然后通过随后的冷时效或热时效形成析出相,材料恢复其原始性能。例如,该工艺用于某些特殊铝合金的沉淀硬化。

固溶退火的目的是溶解形成的析出相!

在焊接或热成形过程中,由于热的影响和不受控制的冷却过程,钢的组织会发生变化。奥氏体钢的情况尤其如此,对于奥氏体钢在

500°C至800°C范围内的高温热处理会导致晶界处的碳化物析出。由于电化学性质的不同,在服役时容易发生晶间腐蚀。为了避免这种情况,产生的析出相必须再次溶解。可以通过在大约1000°C到1100°C的范围内的退火处理来实现,如果钢的组织为形变组织,那么再结晶的效果也会出现。

固溶退火也被用作价值链的中间步骤,以暂时提高可加工性。导致加工性差的析出相通过退火溶解。如果随后工件快速冷却,则会形成不含析出相的过饱和(亚稳态)固溶体组织。在这种情况下,材料的可加工性暂时得到改善。然后通过随后的冷时效或热时效形成析出相,材料恢复其原始性能。例如,该工艺用于某些特殊铝合金的沉淀硬化。

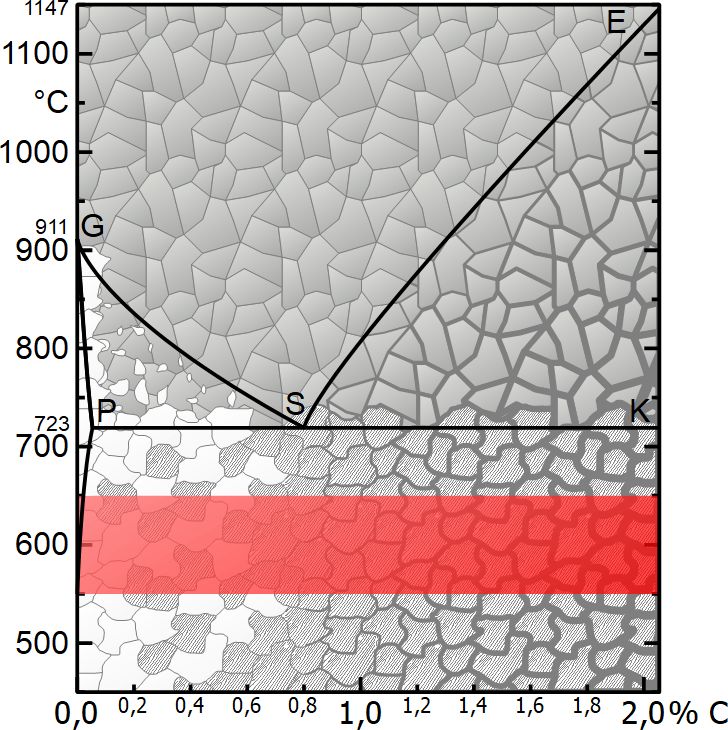

去应力退火的目的是释放残余应力!

如果钢加热或冷却不均匀,则会产生内应力,也称为残余应力。

这种残余应力通常是在焊接过程中产生的。

例如,由于工件加热不均匀,只在某一点局部加热,然后冷却。

但是,在铣削或车削过程中,工件也可能产生残余应力,因为工件的加工区域可能会出现高温。

在淬火过程中,淬火变形也是由不均匀冷却产生的残余应力引起的。

这种残余应力会降低工件的强度。在随后的加工过程中,如果残余应力突然释放,则可能导致工件变形。因此,在某些情况下,必须消除工件中的残余应力。这是通过消除应力退火来实现的。

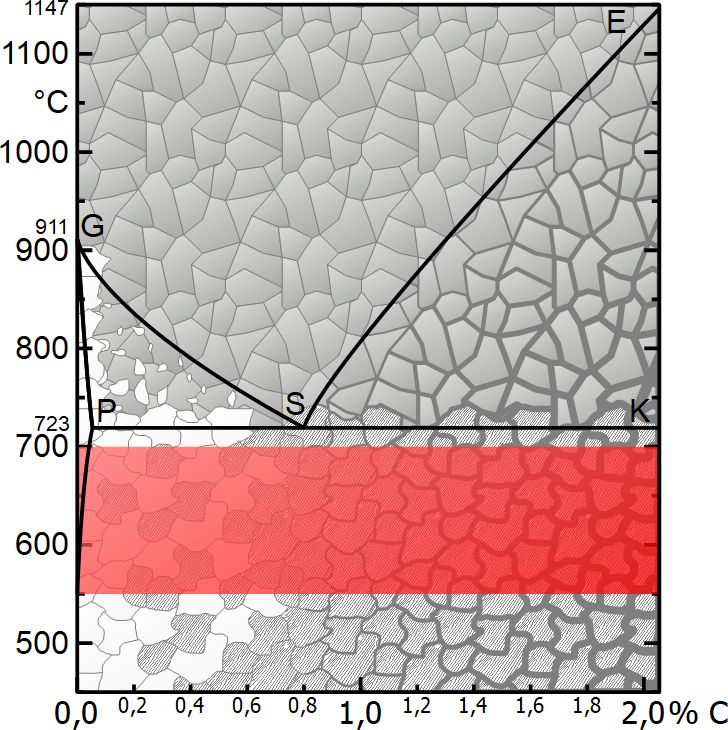

在应力消除退火中,工件被加热至

PSK

线以下

550

°

C

至

650

°

C

范围内退火。应力消除的效果是基于加热材料的强度在较高温度下降低的事实来评判。如果屈服强度(热屈服强度)低于残余应力值,则这些应力通过塑性变形减小。位错开始相应地运动。

去应力退火的目的是释放残余应力!

如果钢加热或冷却不均匀,则会产生内应力,也称为残余应力。

这种残余应力通常是在焊接过程中产生的。

例如,由于工件加热不均匀,只在某一点局部加热,然后冷却。

但是,在铣削或车削过程中,工件也可能产生残余应力,因为工件的加工区域可能会出现高温。

在淬火过程中,淬火变形也是由不均匀冷却产生的残余应力引起的。

这种残余应力会降低工件的强度。在随后的加工过程中,如果残余应力突然释放,则可能导致工件变形。因此,在某些情况下,必须消除工件中的残余应力。这是通过消除应力退火来实现的。

在应力消除退火中,工件被加热至

PSK

线以下

550

°

C

至

650

°

C

范围内退火。应力消除的效果是基于加热材料的强度在较高温度下降低的事实来评判。如果屈服强度(热屈服强度)低于残余应力值,则这些应力通过塑性变形减小。位错开始相应地运动。

•退火过程在什么温度范围内进行?

•为什么软化退火也能提高可加工性?

•粗晶微观组织的较差性能如何去除?

•无相变钢的再结晶退火有何意义?

•什么是热成形或冷成形?

•为什么扩散退火相对成本较高?

•为什么工件在去应力退火后须缓慢冷却?

正 火

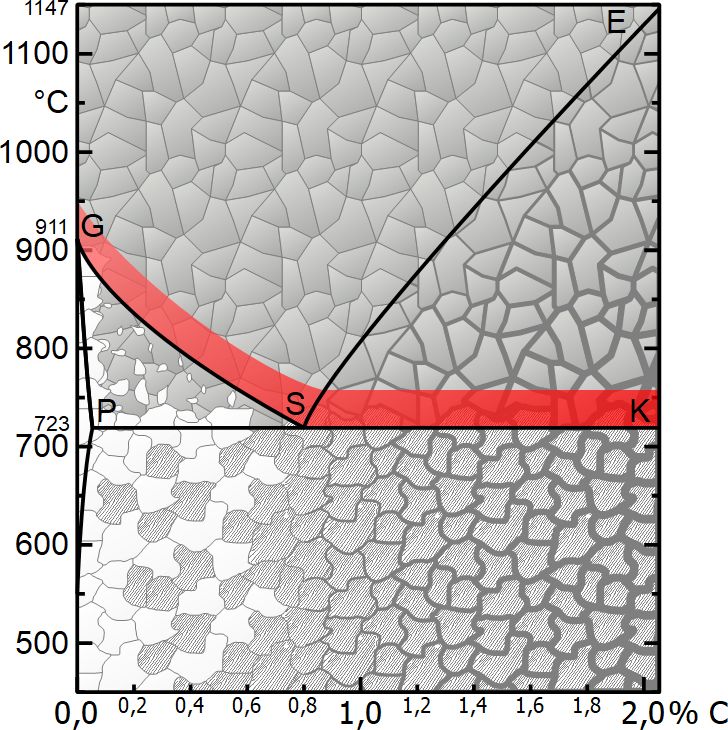

通常对锻造、轧制、铸造或焊接后的亚共析钢进行正火!

正如在金属变形性一章中已经解释的那样,与大晶粒相比,细圆晶粒通常会拥有更好的韧性和强度。均匀的微观结构是理想化的,其在整个材料内部都是由类似的小晶粒构成。这是确保材料在其内部任何一点均满足相同程度的强度要求的唯一方法。

然而,要在凝固过程中获得均匀的微观结构的要求是非常高的,因为凝固条件在整个铸件中是不相同的。例如,铸钢在与模具壁的接触点处的冷却速度可能比在熔体内部的冷却速度快。当过冷度越强,边缘区域的晶粒越细时,熔体中间就会形成较粗大的晶粒。

非均匀晶粒组织在锻造时也可能产生,这是由于扩散过程导致晶界迁移,晶粒会合并长大。这导致了新的晶粒形成,其结果是形成非均匀组织结构,所谓非均匀组织结构有时也称为混晶,简单理解就是晶粒大小不均匀。在焊接件的焊接接头中也可以看到同样的非均匀效应。

基于这一原因,有必要通过热处理使不均匀的微观结构标准化(均匀化)。这便会赋予钢“正常”的性能,且是可重复的。因此,钢的微观组织的定向均匀化也称为正火。

正火的目的就是为了获得具有可重复性的均匀一致的微观组织结构!

通常对锻造、轧制、铸造或焊接后的亚共析钢进行正火!

正如在金属变形性一章中已经解释的那样,与大晶粒相比,细圆晶粒通常会拥有更好的韧性和强度。均匀的微观结构是理想化的,其在整个材料内部都是由类似的小晶粒构成。这是确保材料在其内部任何一点均满足相同程度的强度要求的唯一方法。

然而,要在凝固过程中获得均匀的微观结构的要求是非常高的,因为凝固条件在整个铸件中是不相同的。例如,铸钢在与模具壁的接触点处的冷却速度可能比在熔体内部的冷却速度快。当过冷度越强,边缘区域的晶粒越细时,熔体中间就会形成较粗大的晶粒。

非均匀晶粒组织在锻造时也可能产生,这是由于扩散过程导致晶界迁移,晶粒会合并长大。这导致了新的晶粒形成,其结果是形成非均匀组织结构,所谓非均匀组织结构有时也称为混晶,简单理解就是晶粒大小不均匀。在焊接件的焊接接头中也可以看到同样的非均匀效应。

基于这一原因,有必要通过热处理使不均匀的微观结构标准化(均匀化)。这便会赋予钢“正常”的性能,且是可重复的。因此,钢的微观组织的定向均匀化也称为正火。

正火的目的就是为了获得具有可重复性的均匀一致的微观组织结构!

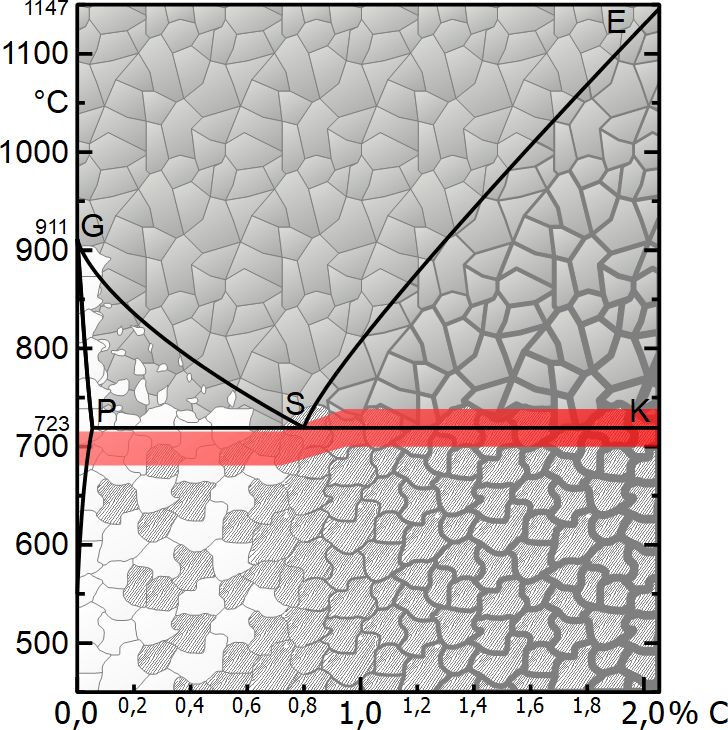

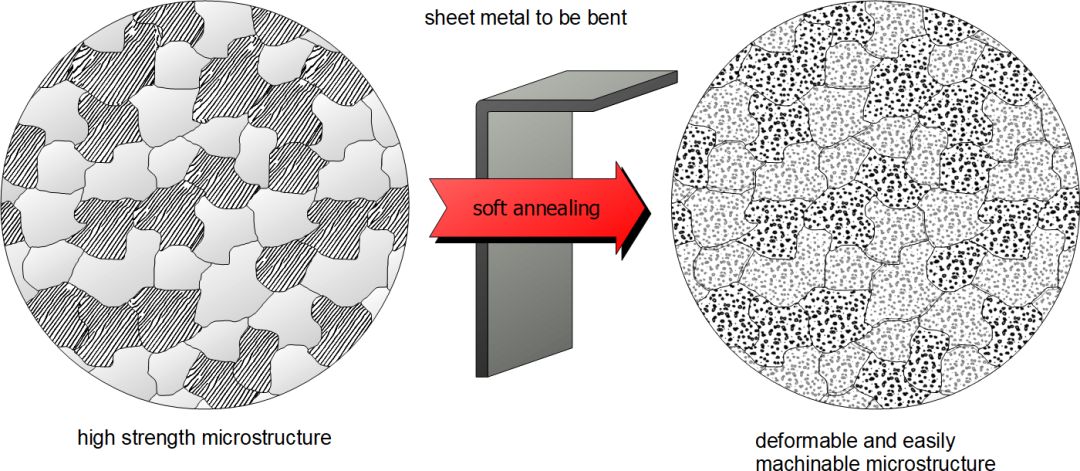

软化退火

软退火的目的就是提高材料的成形性和可加工性!

并非所有材料都必须设计成能承受很高的机械载荷。

例如,对于带有铣槽的弯曲金属板,材料不必能够吸收高强度的力。

相反,材料选择的重点是钢的良好成形性和可加工性。

为了生产更经济,这在大批量自动化生产中发挥着重要作用。

因此,可能有必要调整钢的微观结构,使其能够更好地成形和/或加工。特别是在成形性方面,因此有必要产生相应的软化组织。这可以通过所谓的软化退火来实现。

软退火的目的就是提高材料的成形性和可加工性!

并非所有材料都必须设计成能承受很高的机械载荷。

例如,对于带有铣槽的弯曲金属板,材料不必能够吸收高强度的力。

相反,材料选择的重点是钢的良好成形性和可加工性。

为了生产更经济,这在大批量自动化生产中发挥着重要作用。

因此,可能有必要调整钢的微观结构,使其能够更好地成形和/或加工。特别是在成形性方面,因此有必要产生相应的软化组织。这可以通过所谓的软化退火来实现。

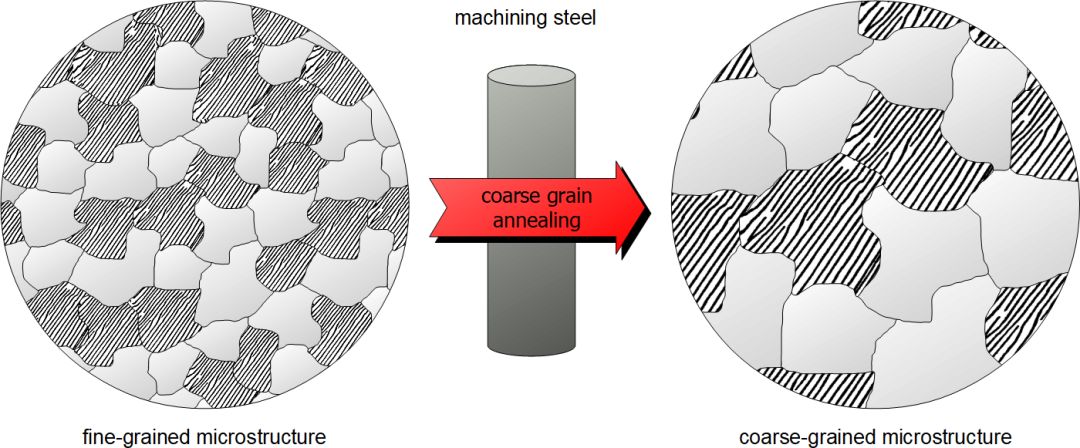

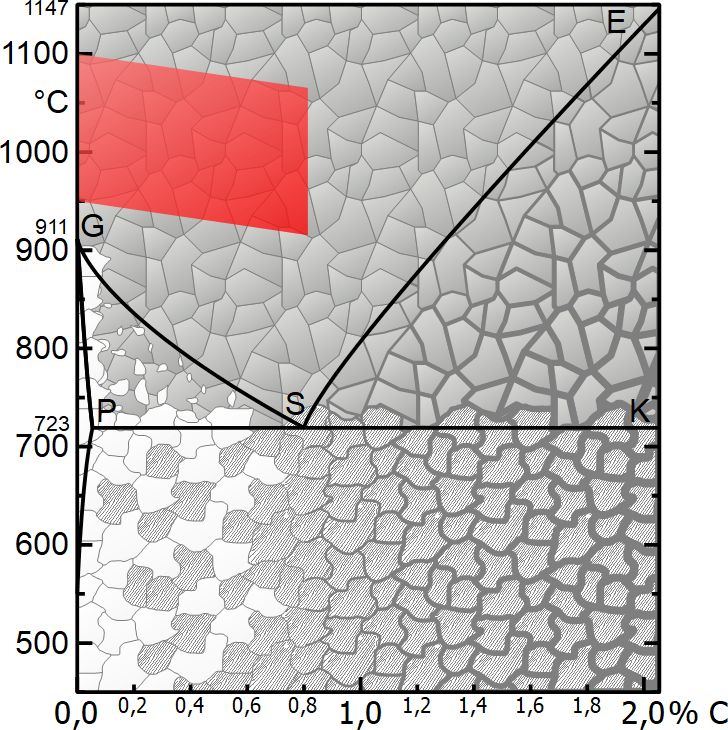

粗晶退火

粗晶粒退火的目的是提高可加工性!

一般来说,由于韧性和强度值相对较低,钢的粗晶显微组织是不可取的。粗晶粒的唯一优点是产生更好的可加工性,这是由于粗晶粒的脆性增加(注意脆性和韧性总是相反的)。特别是对于含碳量小于 0.3%的低碳钢,粗晶退火是改善可加工性的软化退火的替代方法。

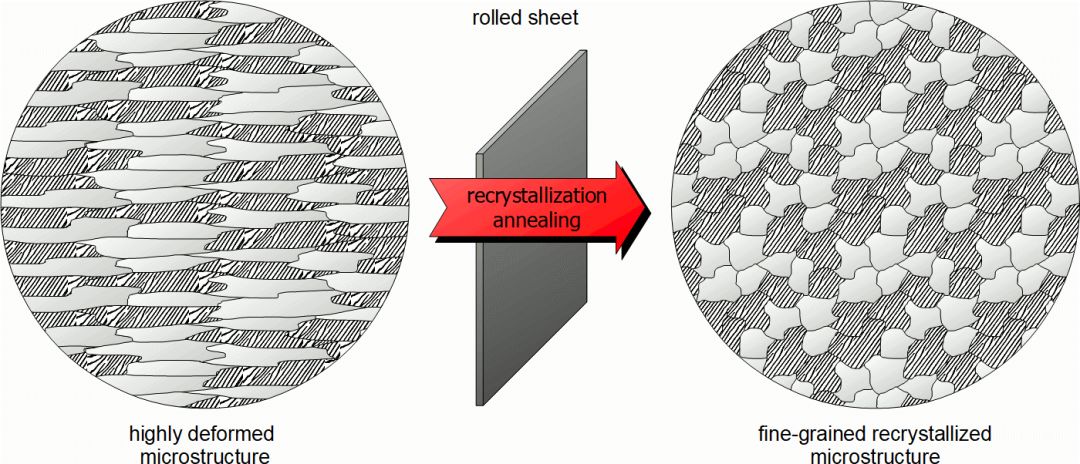

再结晶退火

再结晶退火的目的是恢复变形组织以提高其变形能力!

轧制、弯曲或深冲件的微观组织在高成形力作用下发生强烈变形。这也会更改材质性能。对于轧制板材,由于晶粒拉长这会导致强烈的各向异性,也称为轧制织构。此外,成形区发生应变强化,从而提高强度,降低变形能力。如果工件要在这种情况下进一步成形,开裂的风险就会增加。因此,没有进一步的退火,多级成形工艺是不可能的。然而,许多工件和半成品在生产过程中必须多次成形才能达到最终状态。例如,几厘米厚的钢块不能一次轧制到几毫米以下。

因此,在每一个多级成形过程之前,必须将变形的晶体(晶粒)恢复到原来的形状,这可以通过再结晶退火来实现。

再结晶退火的目的是恢复变形组织以提高其变形能力!

轧制、弯曲或深冲件的微观组织在高成形力作用下发生强烈变形。这也会更改材质性能。对于轧制板材,由于晶粒拉长这会导致强烈的各向异性,也称为轧制织构。此外,成形区发生应变强化,从而提高强度,降低变形能力。如果工件要在这种情况下进一步成形,开裂的风险就会增加。因此,没有进一步的退火,多级成形工艺是不可能的。然而,许多工件和半成品在生产过程中必须多次成形才能达到最终状态。例如,几厘米厚的钢块不能一次轧制到几毫米以下。

因此,在每一个多级成形过程之前,必须将变形的晶体(晶粒)恢复到原来的形状,这可以通过再结晶退火来实现。

扩散退火

扩散退火的目的是弥补浓度差异!

当合金元素浓度较高的钢凝固时,合金元素可能会不均匀地分布在微观结构或单个晶体中。这种在单个晶体中的合金元素浓度差异也被称为微偏析。

由于合金元素浓度的不同,晶粒内部也存在不同的性能,这可能会削弱组织。这就是为什么必须始终防止这种微观偏析。然而,由于有限的冷却速度,这种浓度差的形成从一开始就无法避免。因此,必须通过后续热处理消除微观结构内的合金元素的浓度差异。可以通过扩散退火来实现。

扩散退火的目的是弥补浓度差异!

当合金元素浓度较高的钢凝固时,合金元素可能会不均匀地分布在微观结构或单个晶体中。这种在单个晶体中的合金元素浓度差异也被称为微偏析。

由于合金元素浓度的不同,晶粒内部也存在不同的性能,这可能会削弱组织。这就是为什么必须始终防止这种微观偏析。然而,由于有限的冷却速度,这种浓度差的形成从一开始就无法避免。因此,必须通过后续热处理消除微观结构内的合金元素的浓度差异。可以通过扩散退火来实现。

扩散退火

固溶退火的目的是溶解形成的析出相!

在焊接或热成形过程中,由于热的影响和不受控制的冷却过程,钢的组织会发生变化。奥氏体钢的情况尤其如此,对于奥氏体钢在

500°C至800°C范围内的高温热处理会导致晶界处的碳化物析出。由于电化学性质的不同,在服役时容易发生晶间腐蚀。为了避免这种情况,产生的析出相必须再次溶解。可以通过在大约1000°C到1100°C的范围内的退火处理来实现,如果钢的组织为形变组织,那么再结晶的效果也会出现。

固溶退火也被用作价值链的中间步骤,以暂时提高可加工性。导致加工性差的析出相通过退火溶解。如果随后工件快速冷却,则会形成不含析出相的过饱和(亚稳态)固溶体组织。在这种情况下,材料的可加工性暂时得到改善。然后通过随后的冷时效或热时效形成析出相,材料恢复其原始性能。例如,该工艺用于某些特殊铝合金的沉淀硬化。

固溶退火的目的是溶解形成的析出相!

在焊接或热成形过程中,由于热的影响和不受控制的冷却过程,钢的组织会发生变化。奥氏体钢的情况尤其如此,对于奥氏体钢在

500°C至800°C范围内的高温热处理会导致晶界处的碳化物析出。由于电化学性质的不同,在服役时容易发生晶间腐蚀。为了避免这种情况,产生的析出相必须再次溶解。可以通过在大约1000°C到1100°C的范围内的退火处理来实现,如果钢的组织为形变组织,那么再结晶的效果也会出现。

固溶退火也被用作价值链的中间步骤,以暂时提高可加工性。导致加工性差的析出相通过退火溶解。如果随后工件快速冷却,则会形成不含析出相的过饱和(亚稳态)固溶体组织。在这种情况下,材料的可加工性暂时得到改善。然后通过随后的冷时效或热时效形成析出相,材料恢复其原始性能。例如,该工艺用于某些特殊铝合金的沉淀硬化。

去应力退火

去应力退火的目的是释放残余应力!

如果钢加热或冷却不均匀,则会产生内应力,也称为残余应力。

这种残余应力通常是在焊接过程中产生的。

例如,由于工件加热不均匀,只在某一点局部加热,然后冷却。

但是,在铣削或车削过程中,工件也可能产生残余应力,因为工件的加工区域可能会出现高温。

在淬火过程中,淬火变形也是由不均匀冷却产生的残余应力引起的。

这种残余应力会降低工件的强度。在随后的加工过程中,如果残余应力突然释放,则可能导致工件变形。因此,在某些情况下,必须消除工件中的残余应力。这是通过消除应力退火来实现的。

在应力消除退火中,工件被加热至

PSK

线以下

550

°

C

至

650

°

C

范围内退火。应力消除的效果是基于加热材料的强度在较高温度下降低的事实来评判。如果屈服强度(热屈服强度)低于残余应力值,则这些应力通过塑性变形减小。位错开始相应地运动。

去应力退火的目的是释放残余应力!

如果钢加热或冷却不均匀,则会产生内应力,也称为残余应力。

这种残余应力通常是在焊接过程中产生的。

例如,由于工件加热不均匀,只在某一点局部加热,然后冷却。

但是,在铣削或车削过程中,工件也可能产生残余应力,因为工件的加工区域可能会出现高温。

在淬火过程中,淬火变形也是由不均匀冷却产生的残余应力引起的。

这种残余应力会降低工件的强度。在随后的加工过程中,如果残余应力突然释放,则可能导致工件变形。因此,在某些情况下,必须消除工件中的残余应力。这是通过消除应力退火来实现的。

在应力消除退火中,工件被加热至

PSK

线以下

550

°

C

至

650

°

C

范围内退火。应力消除的效果是基于加热材料的强度在较高温度下降低的事实来评判。如果屈服强度(热屈服强度)低于残余应力值,则这些应力通过塑性变形减小。位错开始相应地运动。

更多金属科技资源,点击“阅读原文”。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?