一、定义:

电渣压力焊: 是将两钢筋安放成竖向或斜向(倾斜度在4:1的范围内)对接形式,利用焊接 电流通过两钢筋间隙 ,在焊剂层下形成电弧过程和电渣过程,产生电弧热和电阻热,熔化钢筋,加压完成的一种压焊方法。 简单地说,就是利用电流通过液体熔渣所产生的电阻热进行焊接的一种熔焊方法。它工效高、成本低,高层建筑施工中已取得很好的效果。

▲焊剂

电渣压力焊的焊接过程包括四个阶段:引弧过程、电弧过程、电渣过程和顶压过程。 焊接开始时,首先在上、下两钢筋端面之间引燃电弧, 使电弧周围焊剂熔化形成空穴 ;(引弧过程) 随之 焊接电弧 在两钢筋之间燃烧,电弧热将两钢筋端部熔化,熔化的金属形成熔池, 熔融的焊剂形成熔渣 (渣池),覆盖于熔池之上,此时, 随着电弧 的燃烧 , 上、下两钢筋端部 逐渐熔化 ,将上钢筋不断下送,以保持电弧的稳定,继续电弧过程; (电弧过程) 随电弧过程的延续,两 钢筋端部熔化量增加 , 熔池和渣池加深 ,待达到一定深度时, 加快上钢筋 的 下送速度 ,使 其端部直接与渣池接触 ,这时,电弧熄灭而变电弧过程为电渣过程; (电渣过程) 待电渣过程产生的电阻热使上、下两钢筋的端部达到全截面均匀加热的时候, 迅速将上钢筋向下顶压 ,挤出全部熔渣和液态金属,随即切断焊接电源, 完成了焊接工作 。 (顶压过程) 点我:《质量通病和安全隐患防治》大辞典免费送。

▲电渣压力焊图示

三、焊接缺陷及消除措施

▲电渣压力焊图示

三、焊接缺陷及消除措施

1、轴线偏移

措施:

1)矫直钢筋端部;

2)正确安装夹具和钢筋;

3)避免过大的顶压力;

5)及时修理或更换夹具。2、弯 折

措施:

1)矫直钢筋端部;

2)注意安装和扶持上钢筋;

3)避免焊后过快卸夹具;

4)修理和更换夹具。

3、咬边

措施:

1)减少焊接电流;

2)缩短焊接时间;

3)注意上钳口的起点和止点,确保上钢筋顶压到位。

4、未焊合

措施:

1)增大焊接电流;

2)避免焊接时间过短;

3)检修夹具、确保上钢筋下送自如;

5、焊包不匀。

措施:

1)钢筋端面力求平衡;

2)填装焊剂尽量均匀;

3)延长焊接时间,适当增加熔化量。

6 、气 孔

措施:

1)按规定要求烘熔焊剂;

2)清除钢筋焊接部位的铁锈;

3)确保接缝在焊剂中合适埋入深度。

7、烧 伤

措施:

1)钢筋导电部位除净铁锈;

2)尽量夹紧钢筋。

8、焊包下淌

措施:

1)彻底封堵焊剂筒的漏孔;

2)避免焊后过快回收焊剂。

四、电渣压力焊、接头质量检验

1、在一般构筑物中,每300个同牌号接头(同钢筋级别、同焊接位置)作为一批; 在房屋结构中 ,应在不超过连续二楼层中300个同牌号接头作为一批,当不足300个接头时,仍应作为一批。 2、从每批成品中切取3个接头作拉伸试验,试件长度一般≥500 (500~600mm)。 当试验结果有1个试件的抗拉强度低于规定值 , 应再取6个试件进行复验 。复验结果, 当仍有1个试件的抗拉强度小于规定值 ,应确认该批接头为不合格品。 3、电渣压力焊接头外观质量检查结构应符合下列规定(JGJ18-2012《钢筋焊接及验收规程》5.6.2条) : (1)四周焊包凸出钢筋表面的高度,当钢筋直径为25mm及以下时,不得小于4mm;当钢筋直径为28mm及以上时,不得小于6mm。 (2)钢筋与电极接触处,应无烧伤缺陷。 (3)接头处的弯折角度不得大于2°。 (4)接头处的轴线偏移不得大于1mm。五、图解操作过程及注意事项

1、准备工作▼焊接人员

▼焊接机具

焊接电源:

电渣压力焊常用的多为弧焊电源(电弧焊机),如BX3-500型、BX3-630型、BX3-1000型等。

▲焊接电源

焊接夹具:

焊接夹具由立柱、传动机械、上下夹钳、焊剂筒等组成,其上安装有监控器,即控制开关、次级电压表、时间显示器(蜂鸣器)等。

▲焊接夹具

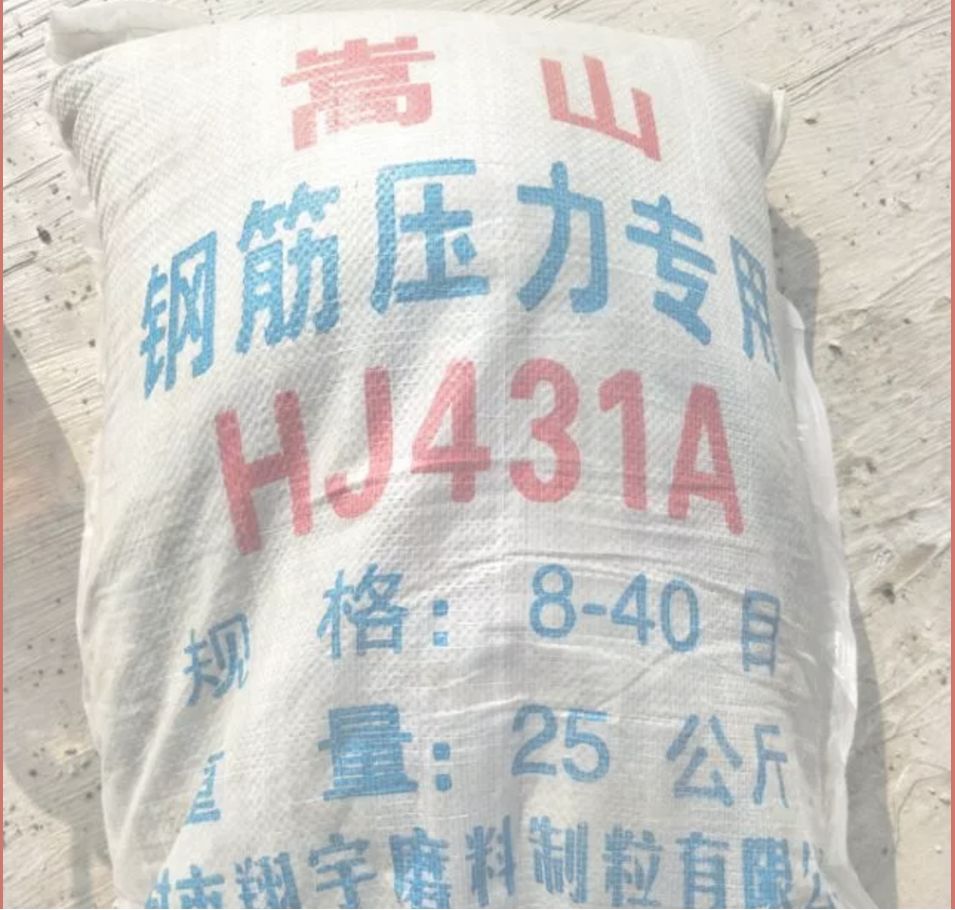

焊剂:

最常用的焊剂牌号为 “焊剂431” ,它是高猛、高硅、低氟类型的,可交、直流两用,适用于焊接重要的低碳钢钢筋及普通低合金钢钢筋。与 “焊剂432” 性能相近的还有 “焊剂350” 、 “焊剂360” 、 “焊剂430” 、 “焊剂433” 等。

▲焊剂

2、工艺流程

电渣压力焊施工工艺流程: 安装焊接钢筋→安装焊剂盒→填装焊剂 →接通电源→电动/手动电渣压力焊→自检、验收。 ▼工作示意图

1-钢筋;2-铁丝圈;

3-焊剂;4-焊剂筒

▼安放焊剂罐、填装焊剂。

操作前应将钢筋待焊端部约150mm范围内的铁锈、杂物以及油污清除干净;要根据竖向钢筋接头的高度搭设必要的操作架子,确保工人扶植钢筋时操作方便,并防止钢筋在夹紧后晃动。

闭合回路、引弧:通过操纵杆或操纵盒上的开关,先后接通焊机的焊接电流回路和电源的输入回路,在钢筋端面之间引燃电弧,开始焊接。

电弧过程:引燃电弧后,应控制电压值。借助操纵杆使上下钢筋端面之间保持一定的间距,进行电弧过程的延时,使焊剂不断熔化而形成必要深度的渣池。

电渣过程:随后逐渐下送钢筋,使上钢筋端都插入渣池,电弧熄灭进入电渣过程的延时,使钢筋全断面加速熔化。

挤压断电:电渣过程结束,迅速下送上钢筋,使其端面与下钢筋端面相互接触,趁热排除熔渣和熔化金属。同时切断焊接电源。

接头焊毕,应停歇20、30s后(在寒冷地区施焊时,停歇时间应适当延长),才可回收焊剂和卸下焊接夹具,敲去渣壳;四周焊包应均匀,凸出钢筋表面的高度应不小于4mm。

质量检查:在钢筋电渣压力焊的焊接生产中,焊工应认真进行自检,若发现偏心、弯折、烧伤、焊包不饱满等焊接缺陷,应切除接头重焊,并查找原因,及时消除。切除接头时,应切除热影响区的钢筋,即离焊缝中心约为1.1倍钢筋直径的长度范围内的部分应切除。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?