摘要:导体绞合是多股导体沿螺旋线旋转前进得到绞线的一种方式,绞丝前进一个节距,它实际长度大于节距长度,我们将两长度之差与节距长度之比称为绞入率,而绞丝实际长度与节距长度之比称为绞合系数。

铜芯导体由于本身的金属物理特性导致了其制造难易程度不一,未经退火的铜杆硬度大,不适合制造加工,因此我们需要将其进行退火,改变金属晶体排列后从而使铜杆变软并易于加工,与此同时还会用到拉丝机分段拉丝模对其进行拉丝,得到不同的丝径。

绞合的作用:在实际生产中我们不可能使用一根太粗的导体作为线芯,由多根导体绞合而成的导体就是为了把线芯截面做得更大以适应不同的应用场合。

根据国标GB/T 3956对导体的分类,有1类、2类、5类和6类导体,其分别对应单芯硬导体、多股绞合导体、软导体和比软导体更软的导体

本文主要针对绞合导体,且主要对适用于工频交流的电缆导体进行剖析。

导体绞合设备:高速束丝机、管绞机以及框绞机等。高速束丝机主要用于小截面的导体诸如0.12~6平方的导体绞合;管绞机主要用于中小截面6平方以上50平方以下的导体绞合;框绞机主要用于大截面50~630平方的导体绞合。实际上为了提高生产效率,35平方及以上的导体就要用框绞机了。

绞(束)丝机工作原理:主动力由电机提供,经过变速齿轮箱改变绞笼与收线盘的速度,他们之间可以变换,收线速度不变,节距齿轮减小则绞合节距减小,反之增大。

绞合的概念及规律:

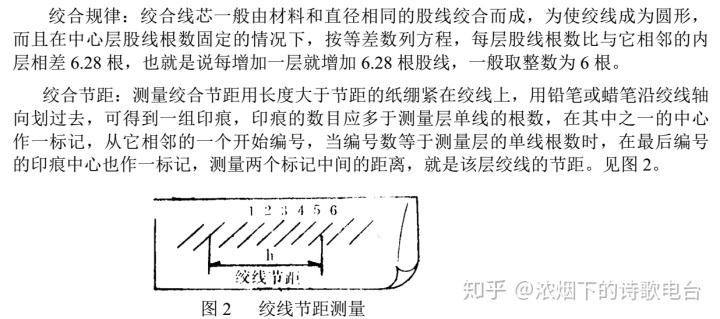

简单来说,绞合节距即其中一股绞线所在绞层的第一个螺旋交叉点为0,往右数至其再次出现的点,这两点间距即为绞合节距,期间数过的根数为N-1根。

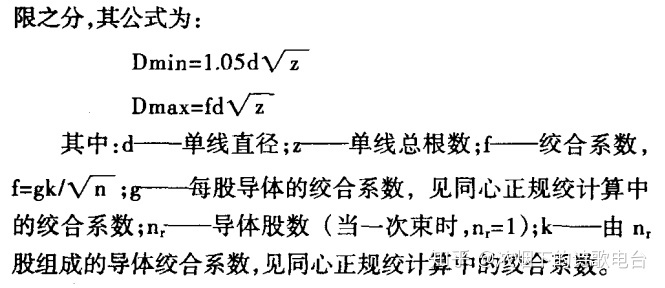

绞合系数的大小决定了我们生产中的铜耗料,铜在电缆行业中是大头,因此控制铜用量同时保证参数符合国家标准是电缆制造的终极目标,下面再来谈谈绞合系数对绞合外径的影响,我们首先引入绞合外径的计算

通常我们对于非紧压圆形绞线的计算外径常常采用日本推荐的算法,也是运用频次最高的一个算法,实际生产中的绞合系数通常为1.150~1.155,因为本身每股丝径并不是完全一样,会存在一定范围内的浮动偏差,而计算时采用1.154是最经典的一个绞合系数。

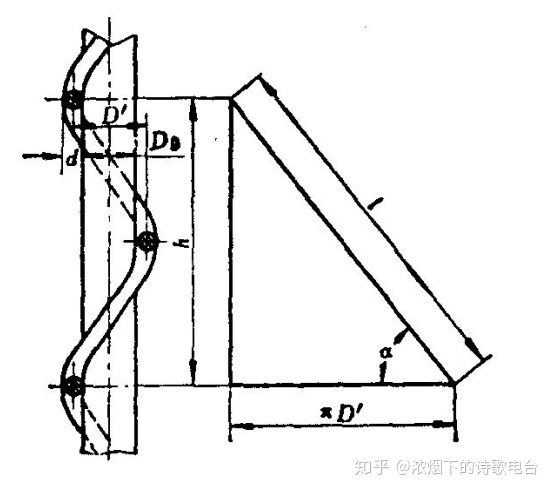

上图中可以直观的看出一个节距即一股绞线从第一起始点到第一终点(也是下一个起始点)之间的距离,在对绞合节距以及绞合系数有了一定的理解之后,针对于实际生产中诸如“铜耗”“绞入角度”是有一定的规定的,绞入角度越大铜耗就越多,它们之间为正相关,简单地说就是角度越大绞丝的长度相应的越长,最终绞合系数就变大了。当然,绞合节距越小则导体就越软,可弯折性越好,但是机械强度会因为导体张力的增大而变差。

绞入角度

绞线长度

绞入率

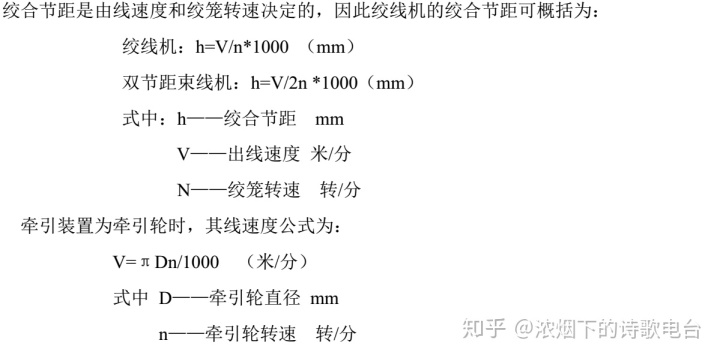

结合束丝机来看看绞合节距的决定性因素,束丝机的节距齿轮组合起来控制绞合节距,具体的工艺各有差别,工艺文件一般作为受控文件而不予以公开,下面只要了解概念即可

可见出线速度一定时,绞笼转速越高节距越小绞丝实际长度越长。介绍了绞合外径与绞入率之后,下面再引入绞合外径以及绞向的概念

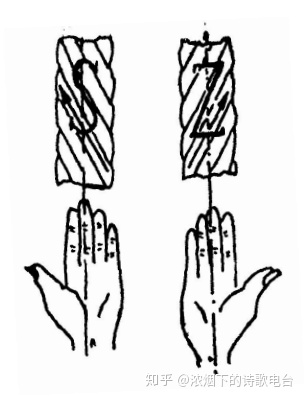

上图中的绞线水平放置向前看,如果是左旋为左向,右旋即为右向。生产过程中,从收线端面向绞笼,绞笼顺时针旋转,绞出的线芯为右向,反向则为左向。由此,左向绞合与右向绞合刚好与束丝机绞笼与反面出线旋转方向一致而与正面旋转方向相反。

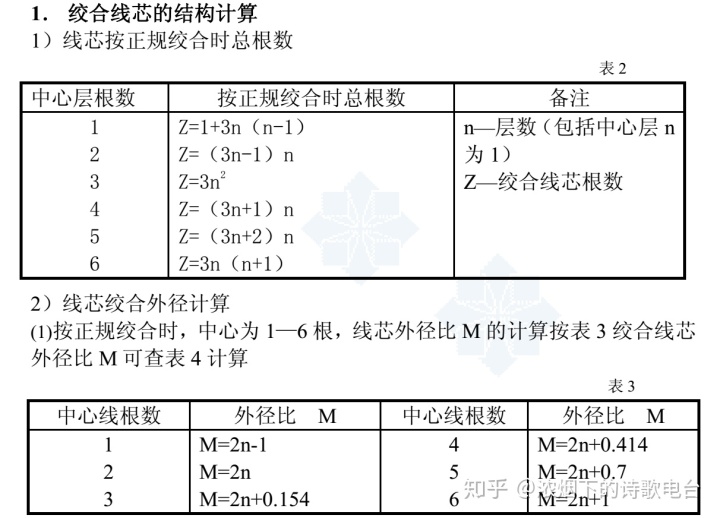

对于绞合外径,我们需要对绞线的排布规律有一个了解,在正规绞合中我们大致可以把每个绞层的绞丝根数之间看成一个等差数列,基本上每绞层之间的根数相差6根

按外径比计算绞合外径尤其是复绞导体外径是非常简便快速的

式中:

D——绞合导体计算外径

M——外径比

d——单丝直径

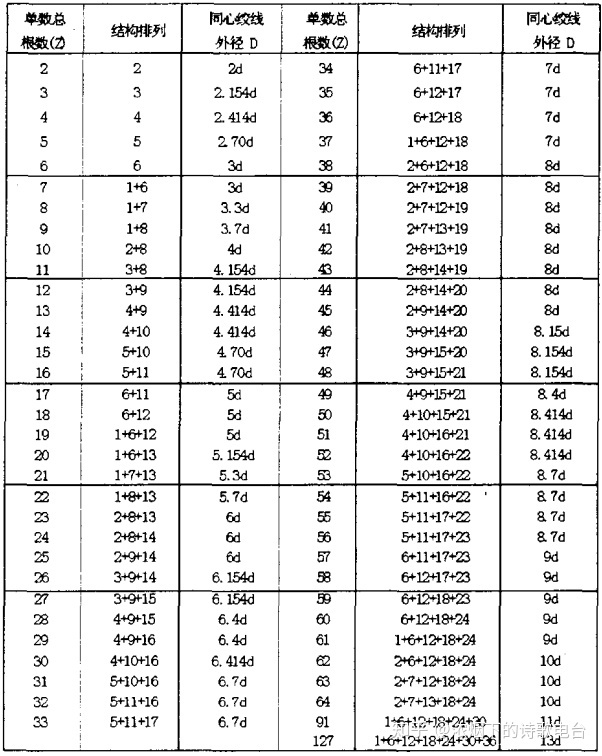

下表是绞合导体(主要是复绞导体)的排列表

上表适用于如下图的非紧压和半紧压型圆形绞合导体,芯线绝缘外径较大,铜耗也较多,好处是生产效率高

下图是紧压型圆形绞合导体,正圆绞丝通过紧压模具合理配比使得各股绞丝之间紧密贴合,计算绞合外径时需要紧压系数,一般地,紧压系数越小压得越紧,则最终截面越小,绝缘耗料降低,成缆外径变小,护套耗料也跟着减少,成本就控制住了。而在导线电性能方面:导线的电感量下降,提高了传输效能。

结语

绞合导体的外径计算公式是通过几何图解并通过工艺经验值推导出来的,在电缆制造业中为了达到产品质量与生产效率和利润的最大化,这就需要我们不断在生产实际中进行验证,绞合系数并不是一成不变的,而是根据生产实际来取用,因此,更多是通过实践得到更加适合自身生产的计算公式。

本文主要剖析适用于工频交流的电缆绞合导体。介绍了导体绞合概念,包括绞入率、绞合系数等;阐述绞合作用、导体分类;列举绞合设备及工作原理;分析绞合节距、系数对铜耗、外径等的影响;还提及绞向、外径计算方法,强调公式需结合实际验证。

本文主要剖析适用于工频交流的电缆绞合导体。介绍了导体绞合概念,包括绞入率、绞合系数等;阐述绞合作用、导体分类;列举绞合设备及工作原理;分析绞合节距、系数对铜耗、外径等的影响;还提及绞向、外径计算方法,强调公式需结合实际验证。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?