好久没有写公众号了,尽管超忙,再加上一些别的不得不处理的事。看来还得慢慢恢复这一习惯。

从2005年起,一直在全国范围内推新公差标准的应用,但收效甚微,原因是我们许多人对公差的理解还在上个世纪70-80年代。甚至有人听完介绍后问我,能不能不用。我的回答是,当然可以,这就好比你马上把智能手机扔了一样,活着是没有问题的,但活法就不一样了。

有时候,讲太多的体系确实没有用,正好这二天在比较尺寸公差和形位公差标注的差异,做了一张表,就先放上来。具体的解释以后专门展开。

尺寸公差和形位公差标注的差别与比较

比较内容 | 形位公差 | 尺寸公差 | 备注 |

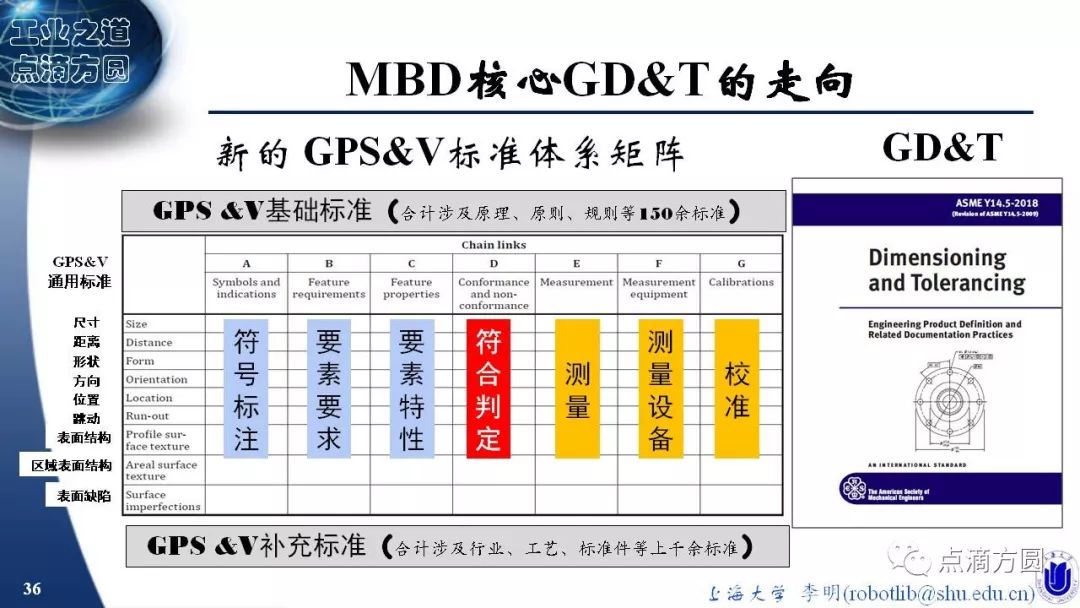

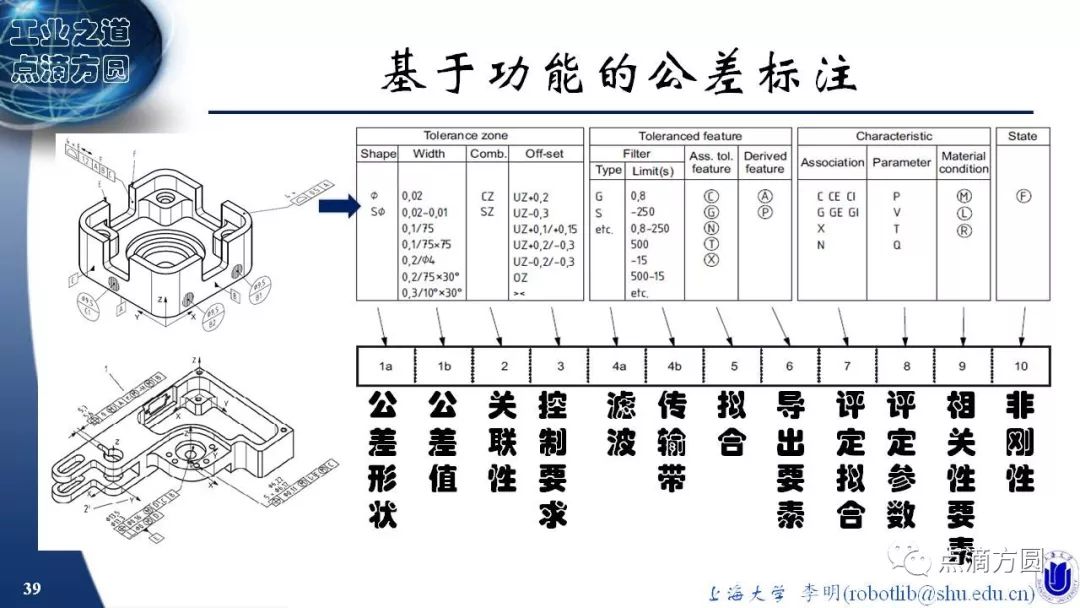

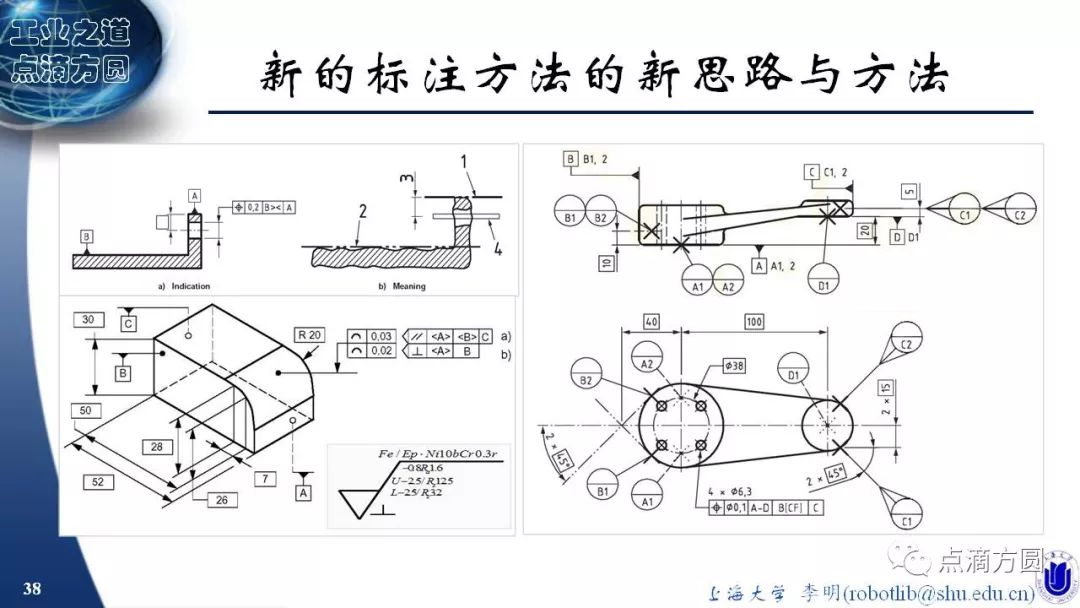

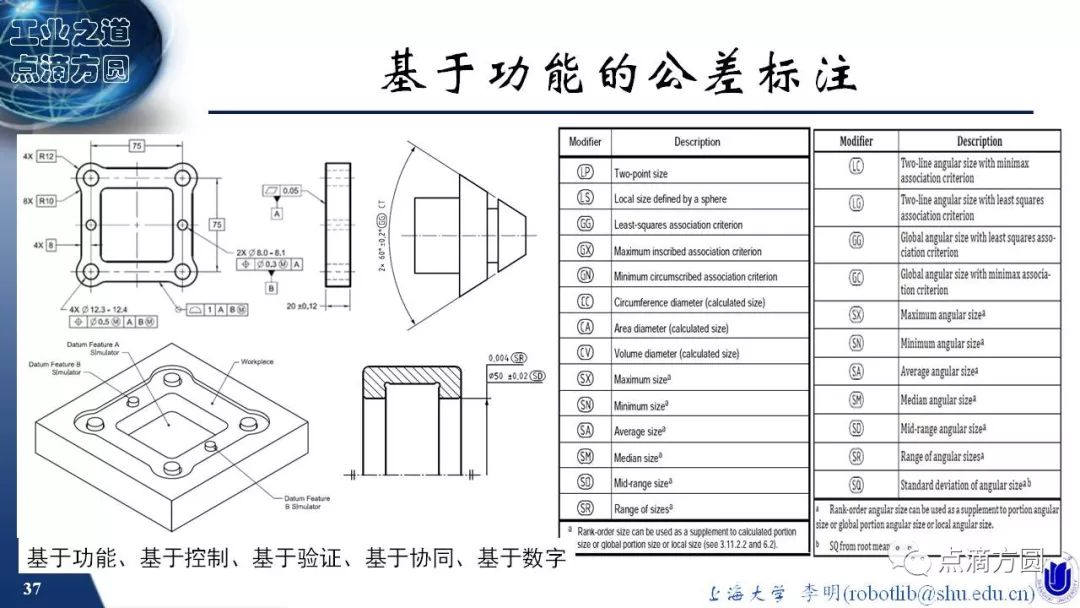

二代公差标准特点 | 基于功能与控制,以及全数字化,并为信息化打下坚实基础 | 基于几何 | 新一代GPS&V标准 产品几何技术规范和验证 |

功能性 | 完全基于功能的标注,包括基于装配功能和控制要求的控制,涉及到要素的大小、形状、方向和位置四类误差 | 仅控制尺寸(大小)、即四类误差中的一类。 | ISO 标准已从2010年起取消了一般尺寸公差的标注,并根据功能,给出了转换为形位公差的方法 |

公差值 | 基于功能(装配功能和控制要求)能给出误差底线,并标注公差。而且是给出综合的误差控制(除纯形状误差外),即会使用到最大实体要求。 | 由于仅是控制大小,对形位公差进行了忽略(或已掌控),因此在公差值给出时一般会偏紧。 | 仅尺寸误差的控制一定是按独立方法标注。 |

转换问题 | 在综合公差的标注基础上进行分解控制,并能通过验证合理地给出 | 由于涉及内容不一样,所以一般情况下无法直接转化,如一定需要转换,只能收小公差值 | 只有在形位误差被掌控情况下,才能将3D的形位公差标注合理地转换为1的尺寸公差 |

虚拟验证 | 能在完整的形位公差标注下,形成基于3D的误差模型,并能进行基于3D的误差仿真计算和设计验证 | 仅能进行一维的线性尺寸计算,并不能对最终的装配效果进行验证 | 基于3D的尺寸链分析工具有西门子的VSA、基于CATIA的3DCS、以及C-TOL等 |

3D标注 | 能方便地进行3D PMI标注,并直接应用 | 能标注,但无法自动识别 | 对后续应用无太大帮助,而且还有可能使标注更为混乱 |

MBD | 能方便应用基于模型的设计(MBD)技术,并能快带无损地传递和驱动后续应用 | 因无法与功能和要素直接相关,因此无法有效应用 | 也是因为尺寸仅基于几何,与功能无直接关系 |

误差测量 | 对应于功能的测量,测量数据能直接指导加工控制和装配调整 | 对应于二点测量,测量数据无法直接应用 | 由于定义不完整,所以仅用尺寸,无法将误差全面数字化 |

GPS&V:为国家“产品几何技术规范与验证(GPS)”系列GB标准,其基本上等同采用了ISO GeometricalProduct Specifications and Verification系列标准

MBD:基于模型的设计(Model BasedDesign)

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?