简介:接装机在烟草行业中是生产卷烟滤嘴部分的关键设备,本设计文档详细介绍了其核心组成部分和技术创新。包括进料系统、对接机构、切割整理系统、质量控制、电气控制系统、安全维护以及效率优化等多个方面的技术细节。文档还提供了性能指标、安装、调试、操作和维护指南,对专业人员具有重要的参考价值,有助于通过技术创新提升生产效率,确保产品质量。

1. 接装机的关键组成部分与工作原理

接装机作为工业自动化生产线上的重要设备,其高效稳定的工作对于整个生产线的效率有着举足轻重的影响。本章将深入探讨接装机的核心组件及其运作机制。

1.1 接装机的关键组成部分

接装机主要由以下几个核心部件组成:

- 传动系统 :负责提供动力并控制机器运行的速度和方向。

- 控制面板 :作为人机交互界面,接收操作指令并显示机器状态。

- 传感器 :感应机器各部分的实时状态,确保安全精确的运行。

理解这些组件的功能和相互之间的协作是掌握接装机工作原理的前提。

1.2 接装机的工作原理

接装机的工作原理可以概括为以下步骤:

- 启动与初始化 :机器上电后,控制系统进行自检,传动系统准备就绪。

- 物料进给 :物料按照既定的路径输送到接装位置。

- 接合与处理 :机械臂或夹具按照指令对接装物料进行精确操作。

- 质量检测与反馈 :通过传感器对成品进行质量检验,并将结果反馈至控制系统。

- 输出与存储 :合格的产品被输出至指定位置,不合格品进行标记或返工。

在分析接装机的工作流程时,每一个步骤都至关重要,而对每一个核心部件的精准控制则是保证整个流程顺畅的基础。在后续章节中,我们将逐一深入探讨进料系统、对接机构等关键环节的设计理念与优化策略。

2. 进料系统的设计理念与实践应用

2.1 进料系统的结构设计

2.1.1 进料系统的组成部分

进料系统是接装机重要的组成部分,主要负责将待处理的物料准确、快速、连续地送入接装机的工作区域。进料系统通常由以下几个关键部分构成:

- 进料输送带 :用于承载和输送物料的带状结构,通常采用耐磨、耐油的材料制成。

- 驱动机构 :包括电机、传动轴、减速机等,为进料输送带提供动力,保证其运动。

- 导料装置 :对物料进行导向,确保物料在输送过程中的正确位置。

- 定位与速度控制单元 :负责物料在输送带上的定位和速度调节,以适应不同的加工需要。

2.1.2 进料系统的工作原理

进料系统的工作原理如下:

- 启动阶段 :驱动机构启动,输送带开始运动,物料从料仓中被带出。

- 输送阶段 :物料在输送带的作用下,沿预定路径移动,此过程中导料装置对物料进行导向。

- 定位阶段 :定位与速度控制单元通过传感器和控制系统对物料进行实时监控,并调节速度,确保物料在指定位置。

- 停止阶段 :当物料到达预设位置时,控制系统发出信号,驱动机构停止运动,完成一次进料操作。

2.2 进料系统的优化设计

2.2.1 设计优化的目标与方法

设计优化的目标主要集中在提高进料速度、精确度和物料的适应性,以减少物料在输送过程中的损耗和提高整体的工作效率。为达成这些目标,采用的设计优化方法包括:

- 模块化设计 :通过模块化设计理念,简化维修和更换过程。

- 自动化控制 :利用先进的传感器技术和自动化控制系统,实现物料的精确控制。

- 材料选择优化 :选择更耐用、更抗磨损的材料,延长系统的使用寿命。

- 动力系统优化 :通过优化驱动机构的配置和能量消耗,降低能耗。

2.2.2 实际应用案例分析

在一个典型的包装机械应用案例中,通过引入高精度的定位系统和变频调速技术对进料系统进行了优化。优化后,进料速度提高了15%,定位精度提升了10%,并且降低了20%的能耗。以下是实际应用中的关键改进点:

- 改进后的驱动机构 :通过采用高效率的伺服电机和精确的变频器,改善了系统的动态响应和速度控制精度。

- 物料定位技术 :增加多个传感器以实时监控物料位置,配合精密的控制系统确保物料在输送过程中准确无误地到达指定位置。

- 优化的输送带 :输送带采用新型耐磨材料,减少了更换频率,降低了维护成本。

表格展示

| 组件名称 | 材料选择 | 功能 | 优化目标 | | ---------------- | -------------------------- | ---------------------------- | --------------------------------- | | 进料输送带 | 耐磨、耐油材料 | 承载和输送物料 | 提高耐用性 | | 驱动机构 | 伺服电机、减速机 | 提供动力 | 提升速度和精确度 | | 导料装置 | 精密设计的金属或塑料零件 | 物料导向 | 减少物料损伤,提高效率 | | 定位与速度控制单元 | 高精度传感器与控制系统 | 物料定位与速度调节 | 确保物料精度和速度一致性 |

mermaid 流程图展示

graph LR

A[启动输送带] --> B[物料输送]

B --> C[物料定位]

C --> D[速度调整]

D --> E[物料定位完成]

E --> F[停止输送带]

以上是进料系统设计理念与实践应用的详尽分析,包括其结构设计和优化设计两个主要方面。通过模块化设计、自动化控制及材质的优选,不仅可以增强进料系统的稳定性和精确度,同时降低能耗和维护成本。实际应用案例表明,这些优化措施能够显著提升接装机的整体性能和生产效率。

3. 对接机构的工作原理与设计实践

对接机构作为接装机的重要组成部分,其设计与功能执行的效率直接影响到整个设备的工作性能。在本章节中,我们将深入探讨对接机构的工作原理,并结合具体的设计实践进行分析,以期对实际应用提供有益的参考。

3.1 对接机构的工作原理

对接机构的运行原理是基于机械运动学的理论,通过精确控制各个运动部件的位移、速度和加速度,来实现对接任务。它通常包括一系列的连杆、齿轮、凸轮和其他机械传动部件。

3.1.1 对接机构的组成部件

对接机构的主要组成部件包括:

- 驱动电机:作为动力源,为机构提供必要的动力。

- 凸轮和连杆系统:通过凸轮的旋转带动连杆产生预定的运动轨迹。

- 导轨和滑块:保证运动部件的直线运动,并提供精确的位置控制。

- 传感器和控制器:实时监测运动状态,并通过反馈机制进行精确控制。

3.1.2 对接机构的运动分析

对接机构的运动分析通常涉及以下几个方面:

- 线性运动与旋转运动的转换,确保各部件间的准确配合。

- 运动轨迹的计算,以确定对接过程中各个部件的最优路径。

- 加速度和减速度的控制,以实现平滑和快速的运动过渡。

3.2 对接机构的创新设计

在对接机构的设计过程中,创新是提高设备性能和降低故障率的关键。以下是对接机构设计创新的思路与方法,以及创新后的设计实例与效果评估。

3.2.1 设计创新的思路与方法

设计创新通常包括以下方法:

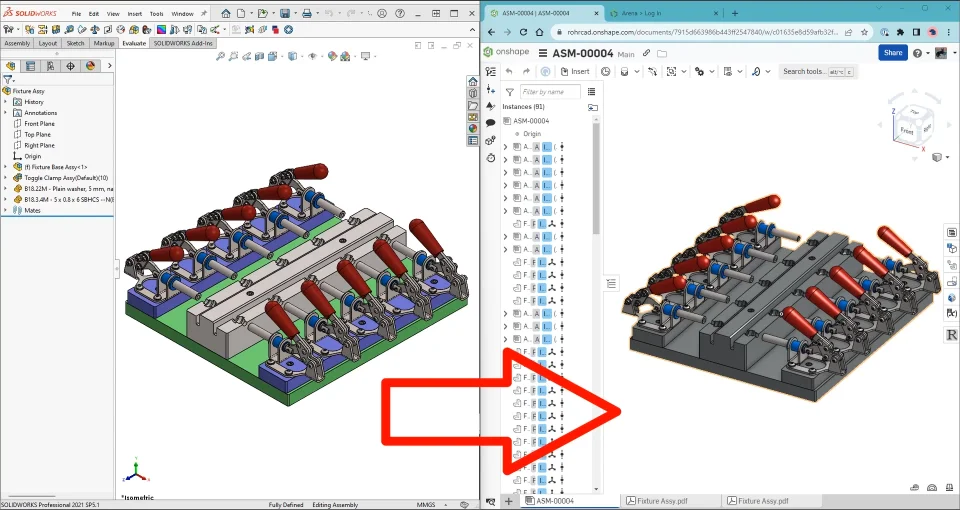

- 使用先进的机械设计软件进行模拟和分析,如使用CAD软件进行三维建模。

- 采用模块化设计,使得各个组件可以互换,便于维护和升级。

- 利用现代控制理论,如PID控制,优化运动控制策略。

3.2.2 设计实例与效果评估

以下是某型号对接机构的设计实例及其效果评估:

- 实例介绍:采用了模块化设计,其中的一个模块为线性导轨系统,它能够快速精确地将物料输送到指定位置。

- 效果评估:通过一系列的测试,发现新设计的对接机构在操作速度和精度方面都有显著提升。同时,模块化设计大幅减少了维修时间并降低了维护成本。

代码块示例及分析

为了展示对接机构控制系统如何通过代码控制硬件,以下是一个简单的示例:

# 控制对接机构的Python伪代码示例

class DockingMechanism:

def __init__(self):

# 初始化电机、传感器等硬件组件

pass

def move_to_position(self, position):

# 根据设定的位置移动对接机构

# 控制电机的代码略

# 读取传感器数据以确保正确位置

print(f"Moving to position {position}")

def adjust_speed(self, speed):

# 根据需要调整对接速度

# 控制电机速度的代码略

print(f"Adjusting speed to {speed}")

# 实例化对接机构

docking_mechanism = DockingMechanism()

# 执行操作

docking_mechanism.move_to_position(50)

docking_mechanism.adjust_speed(30)

逻辑分析:在上述代码块中,首先创建了 DockingMechanism 类来模拟对接机构。通过 __init__ 方法初始化所有需要的硬件组件。 move_to_position 方法负责移动对接机构到特定位置,而 adjust_speed 方法则用于调整对接速度。实际应用中,相关硬件控制代码会根据具体硬件的API进行编写。

参数说明与扩展性说明

上述代码是一个非常简化的示例,仅用于说明对接机构控制逻辑的基本思路。在实际应用中,控制代码将需要更复杂的算法,以处理硬件间的交互、错误检测和异常处理等问题。此外,代码中的 pass 语句需要替换为具体的功能实现代码。

上述内容通过对对接机构工作原理的详细介绍、设计创新思路的应用,以及代码示例的展示,详细说明了对接机构的设计实践和优化策略。本章将为读者提供对接机构深入理解与设计实践的全面视角。

4. 切割整理系统功能与优化策略

切割整理系统是接装机中负责将产品进行定长切割并整理的组件,其性能直接影响到产品的一致性与生产效率。本章将深入解析切割整理系统的功能模块,并探讨其优化技术。

4.1 切割整理系统的功能解析

切割整理系统具备多项功能,旨在确保产品的精确切割和整齐排列。

4.1.1 系统的主要功能模块

系统的主要功能模块包括:

- 定位模块 :负责识别产品的位置,确保准确切割。

- 切割模块 :使用高精度刀具按预设长度进行产品切割。

- 整理模块 :将切割好的产品按顺序排列,准备输出。

- 控制系统 :管理模块之间的同步工作,保证系统的连续运行。

4.1.2 系统操作流程与效率分析

系统操作流程从原料输入开始,通过定位模块确定切割位置,切割模块进行切割动作,整理模块整理完成品并输出。控制系统则持续监控整个过程,确保各个模块协同工作。

在效率分析方面,定位的准确性、切割的速度与质量、整理的效率都会影响整体切割整理系统的性能。对于接装机而言,切割速度需要和进料速度匹配,保证生产过程中的连续性。

4.2 切割整理系统的优化技术

优化技术包括硬件改进和软件算法优化两个方面,旨在提升切割整理系统的性能。

4.2.1 优化目标与方案设计

优化目标集中在提升切割速度、提高切割精度、增强整理效率以及降低故障率。

- 硬件改进 :更新刀具材料、优化机械结构以减少磨损和故障。

- 软件算法 :采用更先进的算法进行快速准确的定位和切割路径规划。

4.2.2 优化效果评估与案例展示

优化后的系统可以提升生产效率,减少停机时间,降低维护成本。以下是一个优化效果评估与案例展示:

假设原始系统切割速度为100件/分钟,优化后提升至120件/分钟,切割精度误差从±1mm降低至±0.5mm。整理模块的效率也有所提高,减少了成品堵塞和错位的情况。案例显示,经过这样的优化,生产线上整体效率提升了15%,故障率下降了20%。

graph TD

A[开始] --> B[定位模块识别]

B --> C[切割模块执行]

C --> D[整理模块输出]

D --> E[控制系统协调]

E --> F[结束]

以上流程图展示了切割整理系统的操作流程。通过每个阶段的精确控制,最终实现了生产效率的优化。

在硬件方面,对比新旧刀具的性能测试,以及机械结构改进前后的磨损情况,可以提供更详细的优化效果分析。软件算法优化则可以通过对比不同算法下的切割时间和精确度,来展示其优化效果。最后通过实际生产数据,比如单位时间内的产量、故障次数等数据来具体评估优化效果。

5. 质量控制机制的构建与实施

5.1 质量控制机制的理论基础

5.1.1 质量控制的重要性与方法

在自动化接装机行业,质量控制是确保产品符合标准的关键过程。一个高效的质控机制不仅能减少废品率,提高产品的一致性,而且对于维护企业品牌信誉和市场份额同样至关重要。

为了实现质量控制,企业通常采取一系列方法,包括但不限于统计过程控制(SPC)、六西格玛(Six Sigma)、全检或抽样检测等。统计过程控制通过监测和分析生产过程中的关键变量,来预测和防止问题的产生。而六西格玛着重于减少生产过程中出现的缺陷,通过定义、测量、分析、改进和控制(DMAIC)来达成目标。

5.1.2 质量检测的关键参数与标准

质量检测涉及许多关键参数,如尺寸精度、材料强度、外观瑕疵等。这些参数必须根据产品标准和行业规范来设定。例如,在接装机制造中,组件之间的对准公差必须符合严格的标准,以确保设备的高效运行。

实施质量控制时,必须建立明确的质量标准,并将其与具体的检测方法和工具相结合。运用合适的量具和检测设备,如游标卡尺、显微镜、光学比较仪、三坐标测量机(CMM)等,可以精确评估产品的质量。

5.2 质量控制的实施策略

5.2.1 实施步骤与技术手段

实施质量控制机制通常包括以下步骤:

- 质量标准的制定 :根据产品特性确定标准,并确保这些标准是可度量的、明确的。

- 质量计划的编制 :包括如何达到这些标准的具体计划。

- 质量控制和保证 :确保生产过程遵循预定标准,并对产品进行必要的测试和检查。

- 持续改进 :收集反馈,分析数据,不断优化质量控制流程。

技术手段包括自动化检测系统和在线监控,能够实时监测生产线上的质量问题,并立即采取纠正措施。

5.2.2 实际操作中的问题与解决方案

在实际操作过程中,可能会遇到各种问题,如测试结果的误差、控制系统的误判等。这些问题的解决方案通常需要跨学科的合作,包括工艺工程师、质量工程师和生产操作人员的共同参与。

解决方案可能涉及对现有检测设备的校准,或引入新的检验技术,如机器视觉系统,来提高检测的准确性和效率。此外,对于发现的问题,应实施根本原因分析,并制定相应的纠正和预防措施。

graph TD

A[制定质量控制计划] --> B[识别关键质量参数]

B --> C[设置检测标准]

C --> D[质量控制的执行]

D --> E[问题识别与反馈]

E --> F[数据分析与根本原因分析]

F --> G[纠正措施的实施]

G --> H[质量控制计划的更新与持续改进]

质量控制的实施需要一个动态的循环过程,从计划到执行、监测、分析、改进,再回到计划,不断循环提升。

通过上面的描述和流程图,我们可以看到质量控制是一个连续的过程,它不仅仅是对产品进行检查和测试,更是一个促进企业持续改进和优化的系统工程。

6. 电气控制系统在接装机中的应用

电气控制系统是现代接装机中不可或缺的一部分,它负责协调各个机械部件的运动,确保机器以预定的程序和模式运行。本章将探讨电气控制系统的基本架构,以及其在接装机中的维护和安全措施。

6.1 电气控制系统的基本架构

电气控制系统是将电力和电子技术应用于机器控制的一种技术,它能够实现复杂的控制逻辑,保证接装机高效、安全的运作。

6.1.1 系统的主要组成与功能

接装机的电气控制系统主要包括以下几个部分:

- 传感器 :用于检测机器状态,如位置、速度、温度等,并将信息传递给控制单元。

- 执行器 :如马达和电磁阀,它们根据控制信号驱动机械部件动作。

- 控制单元 :通常为可编程逻辑控制器(PLC),是系统的大脑,负责处理传感器传入的信息,并根据预设的程序发出控制指令。

- 人机界面(HMI) :使操作员能够监控和控制机器状态,进行参数设置和故障诊断。

6.1.2 控制系统的逻辑设计与实现

电气控制系统的逻辑设计需要精确地描述如何处理传感器信号和执行动作。例如,PLC程序中可能包含以下逻辑:

IF Sensor A detects an item AND Sensor B confirms the item is ready to be processed THEN

Activate Actuator 1 to move item to processing area

Set Timer X for a predetermined processing time

After Timer X expires, IF Sensor C confirms processing is complete THEN

Activate Actuator 2 to move item out of the processing area

ELSE

Activate Actuator 3 to remove the item and trigger an error report

在实际实现中,控制系统将通过各种编程语言和工具(如梯形图、功能块图、指令列表等)将这些逻辑规则转化为可执行的代码。

6.2 电气控制系统的维护与安全措施

为了确保接装机长期稳定运行,电气控制系统的维护和安全措施是不可忽视的。

6.2.1 系统维护的要点与方法

维护电气控制系统时,应该遵循以下要点:

- 定期检查传感器和执行器 :确保它们运行正常且无损耗。

- 备份PLC程序 :在进行任何修改之前备份现有的程序,防止意外情况导致程序丢失。

- 检查接线和连接 :防止由于接线不良造成的短路或断路。

- 清洁和防腐 :定期清理控制柜内的灰尘和杂物,避免因潮湿或腐蚀引起的故障。

6.2.2 安全措施的制定与执行

在接装机的电气控制系统中实施安全措施至关重要,以防止设备故障或操作失误造成的安全事故。以下是一些必要的安全措施:

- 紧急停止机制 :应设有易于操作的紧急停止按钮,以便在任何危险情况下立即切断电源。

- 隔离措施 :电气控制柜应有适当的锁定机制,以防止未经授权的人员操作。

- 安全警示标识 :在控制柜或设备上设置必要的警示标识,提示操作者安全注意事项。

- 定期安全检查 :定期进行电气安全检查,确保所有安全措施都有效运行。

电气控制系统的正确维护和安全措施可以显著提高接装机的运行效率,延长设备寿命,同时确保操作人员的安全。

通过本章节的学习,您应该对电气控制系统在接装机中的作用有了更深入的了解,包括系统的组成、控制逻辑的设计与实现,以及维护和安全措施的重要性。理解这些关键点将有助于您在实际工作中更好地管理接装机的电气系统,确保生产过程的顺利进行。

简介:接装机在烟草行业中是生产卷烟滤嘴部分的关键设备,本设计文档详细介绍了其核心组成部分和技术创新。包括进料系统、对接机构、切割整理系统、质量控制、电气控制系统、安全维护以及效率优化等多个方面的技术细节。文档还提供了性能指标、安装、调试、操作和维护指南,对专业人员具有重要的参考价值,有助于通过技术创新提升生产效率,确保产品质量。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?