电站锅炉受热面管道等关键部件发生泄漏和爆管导致的停机事故,约占发电机组非计划停机的65%,严重影响了发电站和电网的运行安全。从失效分析来看,90%的爆管失效是锅炉管同时在高温、腐蚀、磨损和应力的共同作用下(图1),导致的高温金属材料快速老化、损伤、过快腐蚀及快速裂纹扩展。开展锅炉管材在实际服役温度下的蠕变、疲劳、老化机理研究,高温高压超临界水蒸汽环境的氧化、腐蚀和应力腐蚀开裂机理研究,全尺寸锅炉热端部件的服役安全测试和验证研究,对揭示高温金属材料的失效机理,确保锅炉高温部件的运行安全,具有重要理论和工程意义。

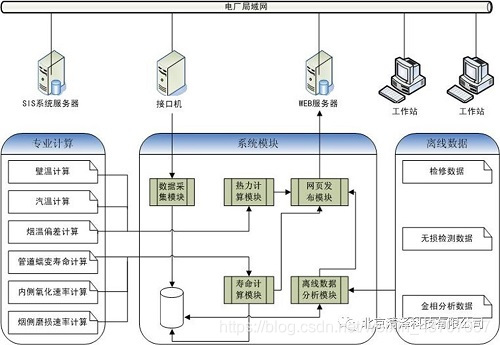

于电站锅炉受热面管道的多因素耦合失效机理研究成果和对运行及失效海量数据进行大数据分析,开发了一套电站锅炉受热面运行安全管理和寿命评估系统。系统主要功能和特点如下:

- 受热面管道氧化腐蚀实时监测模块,以超超临界管材在实际服役环境的腐蚀数据模型为基础,结合实时采集的运行数据和化学水数据对管道的实时腐蚀速率和累积腐蚀进行监测和评估。

- 受热面管道力学寿命损耗评估模块,在多轴应力模型和当量温度计算模型的基础上,计算和评估管道的力学寿命的历史损耗。

- 受热面管道壁温监测模块,基于含氧化层的炉内管道壁温模型和现场温度测点,准确获得锅炉受热面管道不同位置的温度分布。

- 三维可视化管理模块,实现锅炉受热面管道的三维可视化全息管理,实现了运行管理数据与实物锅炉部件准确管理。

该系统实现了对锅炉高温受热面运行状态直接、准确的管理,大幅降低了锅炉管爆管几率和非计划停机次数,提升了机组运行可靠性。已经在国内多台亚临界、超临界和超超临界锅炉上应用,经济效益显著。

针对电站锅炉受热面管道频繁发生的泄漏和爆管问题,研发了一套运行安全管理和寿命评估系统。该系统通过实时监测氧化腐蚀、力学寿命损耗和壁温,结合三维可视化管理,有效降低非计划停机,提升机组运行可靠性。已在国内多台锅炉上成功应用,经济效益显著。

针对电站锅炉受热面管道频繁发生的泄漏和爆管问题,研发了一套运行安全管理和寿命评估系统。该系统通过实时监测氧化腐蚀、力学寿命损耗和壁温,结合三维可视化管理,有效降低非计划停机,提升机组运行可靠性。已在国内多台锅炉上成功应用,经济效益显著。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?