在现代数字化制造流程中,UG(Unigraphics)与 STL(Stereolithography)格式之间的转换扮演着重要角色。UG 作为一款强大的 CAD/CAM/CAE 软件,广泛应用于产品设计、模具开发、数控编程等领域,其原生文件包含了丰富的参数化设计信息。而 STL 格式则是 3D 打印、快速成型以及有限元分析等下游应用中常用的格式,它以三角面片的形式来描述物体的表面几何形状。将 UG 模型转换为 STL 格式,能够使设计数据在不同软件和工艺之间流畅传递,满足多样化的制造需求。

UG 格式解析

功能用途

UG,即 Unigraphics,是一款集 CAD(计算机辅助设计)、CAM(计算机辅助制造)、CAE(计算机辅助工程)于一体的综合性软件。其格式文件承载着丰富的设计信息,广泛应用于产品全生命周期。在产品设计阶段,工程师能够借助 UG 强大的建模功能,创建复杂且精确的三维模型,无论是工业产品外观造型,还是内部结构设计都能轻松胜任。在模具开发过程中,UG 可进行模具结构设计、模流分析等工作,优化模具设计方案,提高模具制造成功率。数控编程环节,UG 能依据设计模型生成精准的数控代码,驱动数控机床完成零件加工。

数据结构

UG 模型的数据结构极为复杂且精密。它基于精确的曲面和实体建模技术构建,包含详细的几何定义,如点、线、面、体等基本几何元素的精确坐标与参数。模型内部的拓扑关系清晰明了,明确各几何元素之间的连接、邻接等关系,这使得模型在修改和编辑时,软件能够智能地维护模型的完整性。此外,UG 文件还保留了设计历史,记录了从模型初始创建到后续每一步修改的操作过程,工程师可随时回溯和调整设计步骤,极大地提高了设计的灵活性与可追溯性。

应用场景

除了上述提到的产品设计、模具开发和数控编程,在航空航天领域,UG 用于设计飞机发动机叶片、机身结构等高精度零部件;汽车行业中,从汽车整体造型设计到发动机、变速箱等关键部件设计制造都离不开 UG;电子设备制造方面,UG 助力设计手机、电脑等产品的外壳及内部精密结构件。

STL 格式解析

功能用途

STL,全称 Stereolithography,主要用于 3D 打印、快速成型以及有限元分析等领域。在 3D 打印中,STL 文件作为切片软件的输入,切片软件依据 STL 文件中三角形面片信息,将模型层层切片,生成打印机可识别的 G 代码,驱动打印机完成模型打印。快速成型技术通过 STL 文件将设计模型快速转化为实物原型,用于产品外观和装配验证等。在有限元分析里,STL 格式模型可导入分析软件,划分网格后进行力学性能、热性能等模拟分析。

数据结构

STL 格式相对简洁,以三角形面片集合来描述物体表面几何形状。每个三角形面片由三个顶点坐标以及一个法向量定义。顶点坐标确定了面片在三维空间中的位置,法向量则表明面片的朝向,用于判断模型内外表面,确保在 3D 打印、有限元分析等应用中正确处理模型。众多三角形面片相互连接,共同逼近物体的真实形状,这种数据结构使得 STL 文件在不同软件和设备间传输与处理时较为便捷。

应用场景

除了主流的 3D 打印、快速成型和有限元分析,在珠宝首饰设计制作中,设计师利用 STL 文件将设计好的珠宝模型快速打印出蜡模,用于铸造;建筑领域,可通过 STL 文件打印建筑模型,展示建筑外观和空间结构;医疗行业,医生能借助 STL 格式模型打印患者骨骼模型,辅助手术方案制定与医疗器械定制。

UG 格式凭借其丰富的功能和复杂的数据结构,适用于产品设计制造全流程的深度工作;STL 格式以简单实用的三角形面片数据结构,在 3D 打印、快速成型及有限元分析等特定下游应用中发挥关键作用。清晰区分二者特性,有助于技术人员在不同工作场景中合理选择和运用,推动数字化制造与设计工作高效开展。

UG格式转STL格式的转换原理

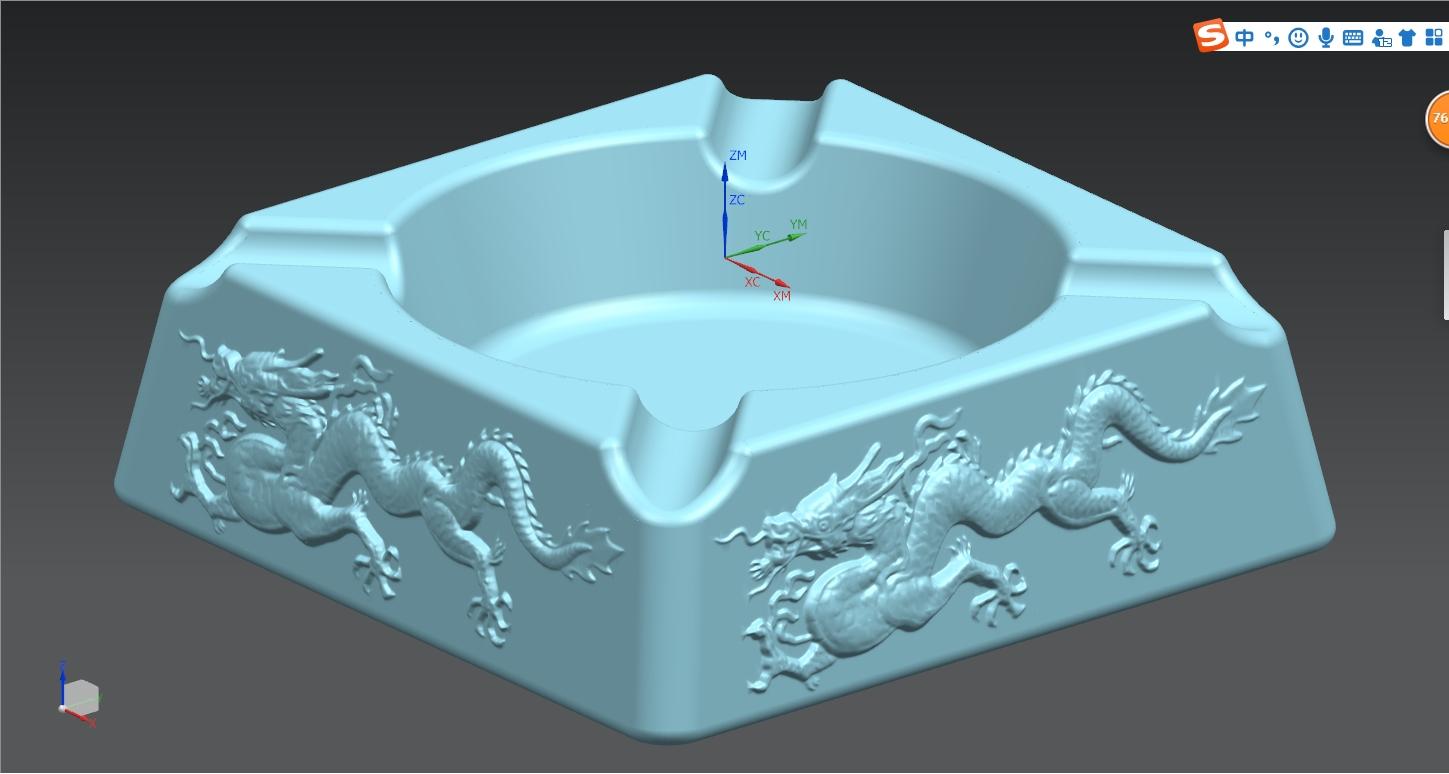

UG 模型基于精确的曲面和实体建模技术,其数据结构包含了复杂的几何定义、拓扑关系以及设计历史。而 STL 格式相对简单,仅由一系列相连的三角形面片构成,每个面片通过三个顶点坐标以及一个法向量来定义。UG 到 STL 的转换过程,本质上是将 UG 模型的精确几何形状离散化为三角形面片集合的过程。软件会根据设定的精度参数,对 UG 模型的曲面进行网格化处理,将连续的曲面分割成众多小的三角形面片,这些面片共同逼近原始模型的形状。精度设置在这个过程中至关重要,较高的精度意味着更多、更小的三角形面片,能够更精确地还原模型细节,但同时也会增加文件大小和处理时间;较低的精度则会减少面片数量,降低文件大小,但可能导致模型细节丢失。

转换流程

在 UG 软件中,执行转换操作通常较为直观。用户首先打开需要转换的 UG 模型文件,然后在导出或另存为的选项中选择 STL 格式。此时,软件会弹出参数设置窗口,主要参数包括弦高公差(Chord Height Tolerance)和角度公差(Angle Tolerance)。弦高公差定义了三角形面片与原始曲面之间的最大允许偏差,它决定了面片对曲面的逼近程度。角度公差则用于控制相邻面片之间的最大夹角,影响模型表面的光滑程度。合理设置这两个参数对于获得理想的 STL 文件至关重要。一般来说,对于表面光滑、细节较少的模型,可以适当增大公差值以减少面片数量;而对于细节丰富、对精度要求高的模型,则需要减小公差值。设置好参数后,点击确定即可完成转换,生成对应的 STL 文件。

常见问题及解决

在转换过程中,可能会出现一些问题影响 STL 文件的质量。例如,模型表面出现破洞、裂缝或重叠面片等情况。破洞和裂缝通常是由于转换精度设置不当,导致某些区域的面片未能正确连接。解决方法是适当减小弦高公差和角度公差,重新进行转换。重叠面片则可能是由于 UG 模型本身存在几何缺陷,如自相交的曲面。此时,需要回到 UG 模型中,检查并修复几何错误,然后再进行转换。另外,对于复杂模型,转换过程可能会耗费较长时间甚至出现软件卡顿现象,这可能是由于计算机内存不足或硬件性能有限。可以通过增加计算机内存、升级硬件,或者在转换前简化模型(去除不必要的细节特征)等方式来改善。

在线转换工具推荐 —— 迪威模型网

迪威模型网是一个便捷高效的在线格式转换平台,为用户提供了 UG 到 STL 的转换服务。其优势在于操作简便,无需在本地安装复杂的软件,用户只需在浏览器中打开迪威模型网的官方网站,上传 UG 模型文件,选择转换为 STL 格式,网站会自动处理转换过程。同时,迪威模型网支持多种文件格式的相互转换,具有较高的兼容性,能够满足不同用户在不同场景下的多样化需求。并且,网站对上传文件的保密性有一定保障,用户无需担心设计数据的安全问题。通过使用迪威模型网,用户可以快速、轻松地完成 UG 到 STL 的格式转换,尤其适用于临时需要转换文件、不想在本地安装软件或者对转换操作要求简单快捷的技术人员。

将 UG 转换为 STL 是数字化制造流程中的关键环节,深入理解转换原理、掌握正确的转换流程及参数设置,能够有效提高转换质量和效率。同时,合理利用如迪威模型网这样的在线转换工具,能够为技术人员带来更多便利,助力产品设计与制造工作的顺利开展。

4822

4822

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?