项目背景

涉及-1楼、1楼、5楼物品的搬运,上位对接鼎捷的ERP系统,下位对接大华RCS来调度AGV。人员可以通过PC或PAD进行扫描物料号进行任务下发。也可对工位上的物料进行手动物料绑定和解绑点位、物料信息。

一、-1F布局规划

根据-1F仓储区域搬运整体需求,规划布局如下图所示:

1) -1F仓储区:-1F涉及到AGV规划区域如上图所示,整体的规划布局主要为五大块区域:原材料仓储区、香精库区、电梯口交接区、入库交接区、空托盘缓存堆叠区。

① 原材料仓储区:主要用于储存外协件、蜡材、包材、空托盘、成品的库区;

② 香精库区:主要是用于香精的区域,为人工库区;

③ 电梯口交接区:主要是小金刚AGV与堆垛AGV搬运交接的区域,根据电梯的区域,初步规划2个电梯交接区,此区域的交接位形式均为托盘地堆形式;

④ -1F入库交接区:原料收货入库交接的区域,此区域的交接位形式均为托盘地堆形式;

⑤ 空托盘堆叠区:从线边返回的空托盘优先搬运至空托盘堆叠区进行组托,达到指定的托数后,进行入库缓存;

⑥ 充电桩位置初步规划如上图;

⑦ 堆高AGV单通道取货宽度要求≥3.0米,

⑧ 搬运AGV单通道取货宽度要求≥2.0米;

⑨ 此区域货架上货物的最大放货高度<4500mm;

⑩ -1F区域的堆高AGV只在-1F负责高位货架区域出入库的搬运,不进电梯且不随电梯进行跨楼层搬运。搬运AGV负责电梯交接位区域的搬运根据业务需要进行跨楼层搬运;

二、-1F流程规划

-1F涉及到的流程为原料入库流程、香精配送上线流程、原料出库交接流程、空托盘堆叠入库流程;任务下发均通过上层WMS系统,AGV只做点到点搬运任务。

-1F原料入库流程

1) 人工使用PDA(WMS系统下)将待入库的原料托盘(已质检完成)绑定在空的入库交接位上,并下发入库搬运任务给WMS系统;

2) WMS系统下发入库任务到机器人调度系统RCS(点到点任务);

3) RCS接收任务,调度堆高AGV从WMS系统指定的起点位置将原料托盘搬运至仓储区指定的终点库位;

4) 堆高AGV完成任务前往执行下一个任务或返回休息区/充电;

香精配送上线流程

1) 5F熔蜡房人工使用PDA(WMS系统下)触发香精补料任务,WMS系统接收到香精的补料任务产生补料信息给-1F的终端设备(PDA等),-1F的库区人工在PDA/电脑端接收到香精的补料需求;

2) 人工使用PDA(WMS系统下)将香精托盘绑定在空的入库交接位上,并下发5F配送搬运任务给WMS系统;

3) WMS系统将香精配送任务分解成2个搬运任务下发到机器人调度系统RCS(点到点任务),①为到电梯口交接区的任务(堆高叉车),②为电梯口交接区到5F香精交接区的任务(搬运叉车);

4) RCS接收2个任务,调度相应的AGV执行相应的搬运任务,均从WMS系统指定的起点位置将香精托盘搬运至WMS系统指定的终点位置;

5) AGV完成任务前往执行下一个任务或返回休息区/充电;

原料出库配送上线流程(蜡材、包材)

1) 5F熔蜡房/包装线边人工使用PDA(WMS系统下)触发线边的补料需求,WMS系统接收到原材料的补料需求,生产相应的搬运任务并下发给RCS系统;

2) WMS系统将原料配送任务分解成2个搬运任务下发到机器人调度系统RCS(点到点任务),①为到电梯口交接区出库的任务(堆高叉车),②为电梯口交接区到5F线边暂存位的任务(搬运叉车);

3) RCS接收2个任务, 调度相应的AG执行相应的搬运任务,均从WMS系统指定的起点位置将原材料托盘搬运至WMS系统指定的终点位置;

4) AGV完成任务前往执行下一个任务或返回休息区/充电;

空托盘堆叠入库流程

1) WMS系统根据空托盘堆垛区空托盘货架上的空托盘储存数量,触发空托盘堆垛任务(满5个空托盘触发),WMS系统将堆垛任务分解成多个点到点的任务给RCS系统(WMS下发具体的终点叠托位);

2) RCS接收任务,调度堆高AGV完成WMS系统下发的点到点的搬运任务,反馈给WMS系统;

3) 堆垛完成后,WMS系统下发堆垛空托盘入库任务到机器人调度系统RCS(点到点任务);

4) RCS接收任务,调度堆高AGV从WMS系统指定的起点位置将空托盘搬运至仓储区指定的终点库位;

5) 堆高AGV完成任务前往执行下一个任务或返回休息区/充电;

三、1F布局AGV规划

1F仓储区:1F涉及到AGV规划区域如上图所示,整体的规划布局主要为三大块区域:成品仓储区、出入库交接区、入库待检缓存区。

① 成品仓储区:用于储存香薰成品的库区,主要为地堆托盘储存,初步规划储位171个,由WMS进行管控,后续根据现场实际可使用空间进行增补储存的数量;

② 出入库交接区:用于成品/原材料出入库的区域,初步规划交接位20个;交接位的形式为地堆托盘位,后续根据现场实际可使用空间和业务流量需求进行增补缓存位数量;

③ 入库待检缓存区:为原材料入库等待质检的区域,初步规划20个缓存位,后续根据现场实际可使用空间和业务流量需求进行增补缓存位数量;

④ 充电桩位置初步规划如上图示意;

⑤ 搬运AGV单通道取货宽度要求≥2.0米;

⑥ 搬运AGV双通道取货宽度要求≥3.4米;

⑦ 1F区域的业务搬运AGV初步规划2台,现场根据实际业务需要进行调度搬运AGV跨楼层搬运;

1F流程规划

1F涉及到的流程为原料入库流程、成品出库交接流程;任务下发均通过上层WMS系统,AGV只做点到点搬运任务。

1F原料入库流程

1) 人工使用PDA(WMS系统下)将待入库的原料托盘(已质检完成)绑定在空的入库交接位上,并下发入库搬运任务给WMS系统;

2) WMS系统将原料入库任务分解成2个搬运任务下发到机器人调度系统RCS(点到点任务),①1F入库交接位为到-1F电梯口交接区的任务(搬运叉车),②为-1F电梯口交接区到-1F原料仓储区的任务(堆高叉车);

3) RCS接收任务,调度搬运AGV从WMS系统指定1F入库交接位置将原料托盘搬运至-1F电梯口托盘交接区指定的空交接位;

4) RCS接收任务,调度堆高AGV从WMS系统指定-1F电梯口的交接起点位置将原料托盘搬运至仓储区指定的终点库位;

5) AGV完成任务前往执行下一个任务或返回休息区/充电;

1F成品出库流程

1) 人工使用PDA(WMS系统下)下发出库任务给WMS系统;

2) WMS系统下发出库任务到机器人调度系统RCS(点到点任务);

3) RCS接收任务,调度搬运AGV从WMS系统指定的起点位置将成品托盘搬运至出库交接区指定的出库交接位;

4) AGV完成任务前往执行下一个任务或返回休息区/充电;

5) 人工从出库交接位上搬离成品托盘后,并使用PDA(WMS系统下)将该交接位进行解绑,WMS系统更新该交接位状态;

四、2F布局AGV规划

2F线边规划:2F涉及到AGV规划区域如上图所示,整体的规划布局主要为三大块区域:全自动清洗线上下线交接区、半自动清洗线上下线交接区、下线暂存区。

① 全自动清洗线上下线交接区:线边暂存外协件的区域,位置如上图,初步规划上下线交接区各4个交接位,后续根据现场实际可使用空间进行调整增补交接位的位置和数量;

② 半自动清洗线上下线交接区:线边暂存外协件的区域,位置如上图,初步规划上下线交接区各4个交接位,后续根据现场实际可使用空间进行调整增补交接位的位置和数量;

③ 下线暂存区:为外协件清洗完成后在2F缓存的区域,初步规划17个缓存位,后续根据现场实际可使用空间和业务流量需求进行增补缓存位数量;

④ 充电桩位置后续现场由客户指定;

⑤ 搬运AGV单通道取货宽度要求≥2.0米;

⑥ 搬运AGV双通道取货宽度要求≥3.4米;

⑦ 2F的线边交接位和暂存区的储存形式均为地堆托盘位;

⑧ 2F区域的业务搬运AGV初步规划2台,现场根据实际业务需要进行调度搬运AGV跨楼层搬运;

2F流程规划

2F涉及到的流程为外协件上线配送流程、外协件下线缓存流程;任务下发均通过上层WMS系统,AGV只做点到点搬运任务。

外协件2F上线配送流程(未清洗外协件)

1) 线边人工使用PDA(WMS系统下)触发清洗线边的上线交接区的补料需求,WMS系统接收到外协件的补料需求,生产相应的搬运任务并下发给RCS系统;

2) WMS系统将外协件上线配送任务分解成2个搬运任务下发到机器人调度系统RCS(点到点任务)①为-1F原料仓储区到-1F电梯口交接区的任务(堆高叉车);②-1F电梯口交接区到2F清洗线上线交接区的任务(搬运叉车);

3) RCS接收任务,调度堆高AGV从WMS系统指定-1F原料仓储区的起点库位将外协件托盘搬运至-1F电梯口托盘交接区指定的空交接位;

4) RCS接收任务,调度搬运AGV从WMS系统指定-1F电梯口的交接起点位置将外协件托盘搬运至WMS系统指定的清洗线上线终点交接位;

5) AGV完成任务前往执行下一个任务或返回休息区/充电;

外协件下线缓存流程(已清洗外协件)

注:优先搬运至外协件下线暂存区,若暂存区放满,搬运至-1F仓储区,下线暂存区由WMS进行管控。

1) 清洗线下线交接区人工使用PDA(WMS系统下)将下线的外协件托盘绑定在空的下线交接位上,并下发外协件下线缓存搬运任务给WMS系统;

2) WMS系统下发搬运任务到机器人调度系统RCS(点到点任务);

3) RCS接收任务,调度搬运AGV从WMS系统指定下线交接区的起点位置将外协件托盘搬运至外协件下线暂存区指定的库位;

4) AGV完成任务前往执行下一个任务或返回休息区/充电;

五、5F布局AGV规划

5F线边规划:5F涉及到AGV规划区域如上图所示,整体的规划布局主要为四大块区域:蜡材、香精上线交接区、包材上线交接区、外协件上线交接区、成品下线交接区。

① 蜡材、香精上线交接区:位置如上图,初步规划上线交接区各3个交接位,后续根据现场实际可使用空间进行调整增补交接位的位置和数量;

② 包材上线交接区:在包装线头和线尾位置分别规划为2个上线交接区,内包材上线交接区、外包材上线交接区,位置如上图,每个交区初步规划2个交接位,后续根据现场实际可使用空间进行调整增补交接位的位置和数量;

③ 外协件上线交接区:位置如上图,初步规划2个缓存位,后续根据现场实际可使用空间和业务流量需求进行增补缓存位数量;

④ 成品下线交接区:位置如上图,每条线初步规划2个缓存位,后续根据现场实际可使用空间和业务流量需求进行增补缓存位数量;

⑤ 充电桩位置后续现场由客户指定;

⑥ 搬运AGV单通道取货宽度要求≥2.0米;

⑦ 搬运AGV双通道取货宽度要求≥3.4米;

⑧ 5F线边交接区的交接位的形式均为地堆托盘位;

⑨ 5F区域的业务搬运AGV初步规划2台,现场根据实际业务需要进行调度搬运AGV跨楼层搬运;

5F流程规划

5F涉及到的流程为:外协件5F配送流程、成品下线流程、空托盘出入库流程;任务下发均通过上层WMS系统,AGV只做点到点搬运任务。

外协件5F上线配送流程(已清洗外协件)

1) 5F线边人工使用PDA(WMS系统下)触发外协件的上线交接区的补料需求,WMS系统接收到外协件的补料需求,

2) WMS系统生成外协件的搬运任务并下发给RCS系统;

3) RCS接收任务,调度AGV从WMS系统指定2F外协件下线暂存区的起点位置/-1F仓储区将外协件托盘搬运至WMS系统指定的5F上线交接位;

4) AGV完成任务前往执行下一个任务或返回休息区/充电;

成品下线流程

1) 包装线成品下线交接区人工使用PDA(WMS系统下)触发成品托盘的下线搬运需求,WMS系统接收到成品搬运回库的需求;

2) WMS系统下发搬运任务到机器人调度系统RCS(点到点任务);

3) RCS接收任务,调度搬运AGV从WMS系统指定成品下线交接区的起点位置将成品托盘搬运至1F成品仓库区指定的库位;

4) AGV完成任务前往执行下一个任务或返回休息区/充电;

空托盘回库流程

1) 1F/2F/5F产线边人工使用PDA(WMS系统下)触发空托盘的下线搬运需求,WMS系统接收到空托盘搬运回库的需求;

2) WMS系统将空托盘回库任务分解成2个搬运任务下发到机器人调度系统RCS(点到点任务)①1F/2F/5F产线边到-1F电梯口交接区的任务(搬运叉车),②为-1F电梯口交接区到-1F空托盘暂存区的任务(堆高叉车);

3) RCS接收任务,调度搬运AGV从WMS系统指定1F/2F/5F产线边的起点位置将空托盘搬运至-1F电梯口托盘交接区指定的空交接位;

4) RCS接收任务,调度堆高AGV从WMS系统指定-1F电梯口的交接起点位置将空托盘搬运至WMS系统指定空托盘暂存区指定库位;

5) AGV完成任务前往执行下一个任务或返回休息区/充电;

空托盘出库流程

1) 5F包装线边人工/1F使用PDA(WMS系统下)触发空托盘的补充搬运需求,WMS系统接收到空托盘搬运补充的需求;

2) WMS系统将空托盘补充任务分解成2个搬运任务下发到机器人调度系统RCS(点到点任务)①为-1F空托盘仓储区到-1F电梯口交接区的任务(堆高叉车);②-1F电梯口交接区到5F产线边/1F出入库交接区的任务(搬运叉车);

3) RCS接收任务,调度堆高AGV从WMS系统指定空托盘仓储区指定库位将空托盘搬运至-1F电梯口的交接起点位置;

4) RCS接收任务,调度搬运AGV从WMS系统指定-1F电梯口托盘交接区指定的空交接位将空托盘搬运至5F产线边/1F出入库交接区的终点位置;

5) AGV完成任务前往执行下一个任务或返回休息区/充电;

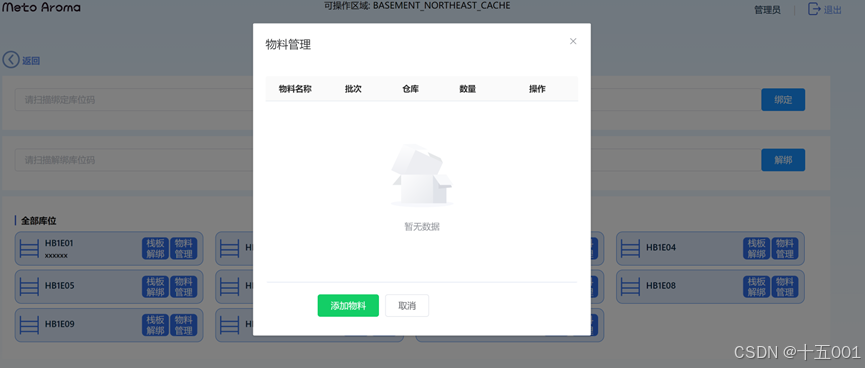

WMS系统操作

拆合托

拆合托场景:将不要的物料或超过数量的物料从原有栈板上拿下来,放到新的栈板上。

移库

总结

该项目定位为WMS,但也包含了完整的WCS功能,区别于WCS系统的地方在于管理了库中的物料信息,由上位机通过物料进行匹配调度,项目难点体现在需要做到任务的接力,由于立库需要用到高位叉车进行接驳,而地牛则可进到电梯中进行跨楼层穿梭,所以在任务接力方面需要做相关考量,其余业务均为常规定制项,有兴趣的可以评论留言交流。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?