引言

在数控加工领域,从三维建模到实际加工成品的完整流程涉及多个关键步骤,包括模型设计、刀具路径生成(刀路)、G代码转换以及机床操作。本文将以Mastercam软件和PPCNC数控机床为例,详细讲解如何通过减材加工技术将数字模型转化为实体零件。

一、前期准备

1.建模与工艺规划

建模可选择自行建模,也可以从MakerWorld中下载你想要的模型,不仅可以用于增材制造,也可用于减裁制造~MakerWorld:下载免费 3D 打印模型![]() https://makerworld.com.cn/zh

https://makerworld.com.cn/zh

2.加工工艺规划

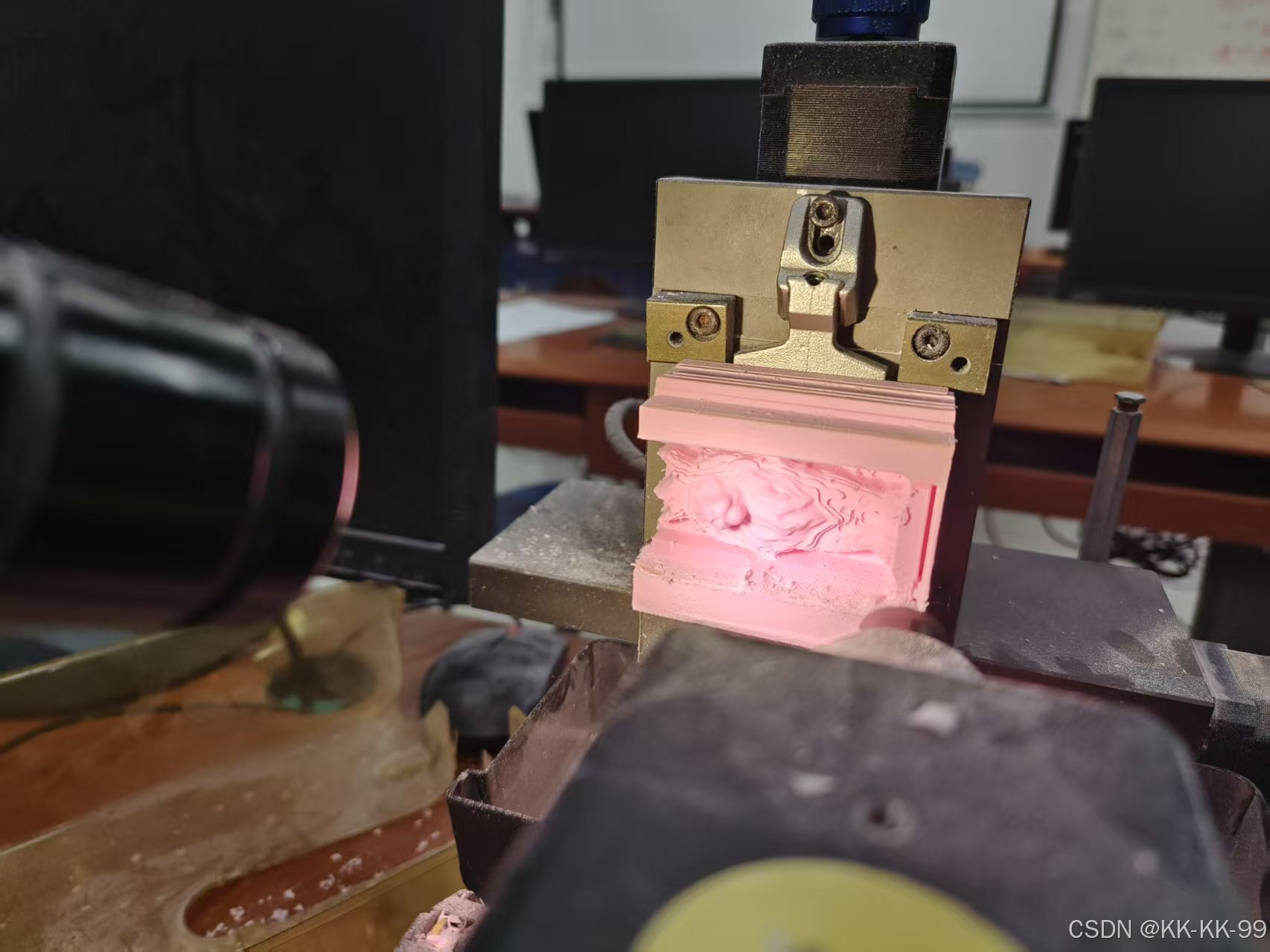

- 材料选择:个人选择了蜡块(蜡块需要注意:需要在进行第二面加工前坯料进行填充石灰乳,静置冷却后再继续加工第二面),坯料需要略大于实际物体,并考虑机床夹持稳定性。

- 加工策略:铣平面→ 粗加工(快速去料)→ 半精加工(留余量)→ 精加工(高精度)。

- 刀具清单:列出所需刀具类型(平底刀、球头刀等)及尺寸。

二、Mastercam刀路生成

1.导入模型与毛坯设置

- 打开Mastercam,通过File → Import导入模型。

- 选择Machine Type → Mill,在Stock Setup中定义毛坯形状及尺寸(需略大于实际材料)。

2. 刀具路径编程

粗加工

- 选择2D Dynamic Mill

- 切削深度:一般为刀具直径的50%-70%(例如Φ6刀具切深3mm)。

- 步距(Stepover):粗加工建议50%-70%,精加工建议10%-20%。

- 采用平底刀

精加工

- 采用等高切割,余量留多少,切削速度多大,这些都需要根据实际情况进行调整

- 采用球头刀

三、生成G代码

https://zhidao.baidu.com/question/588719268.html![]() https://zhidao.baidu.com/question/588719268.html可参考上方链接,版本不一致可能有点出入。在导出G代码前,可以进行刀路仿真,看看是否为自己想要的刀路效果。

https://zhidao.baidu.com/question/588719268.html可参考上方链接,版本不一致可能有点出入。在导出G代码前,可以进行刀路仿真,看看是否为自己想要的刀路效果。

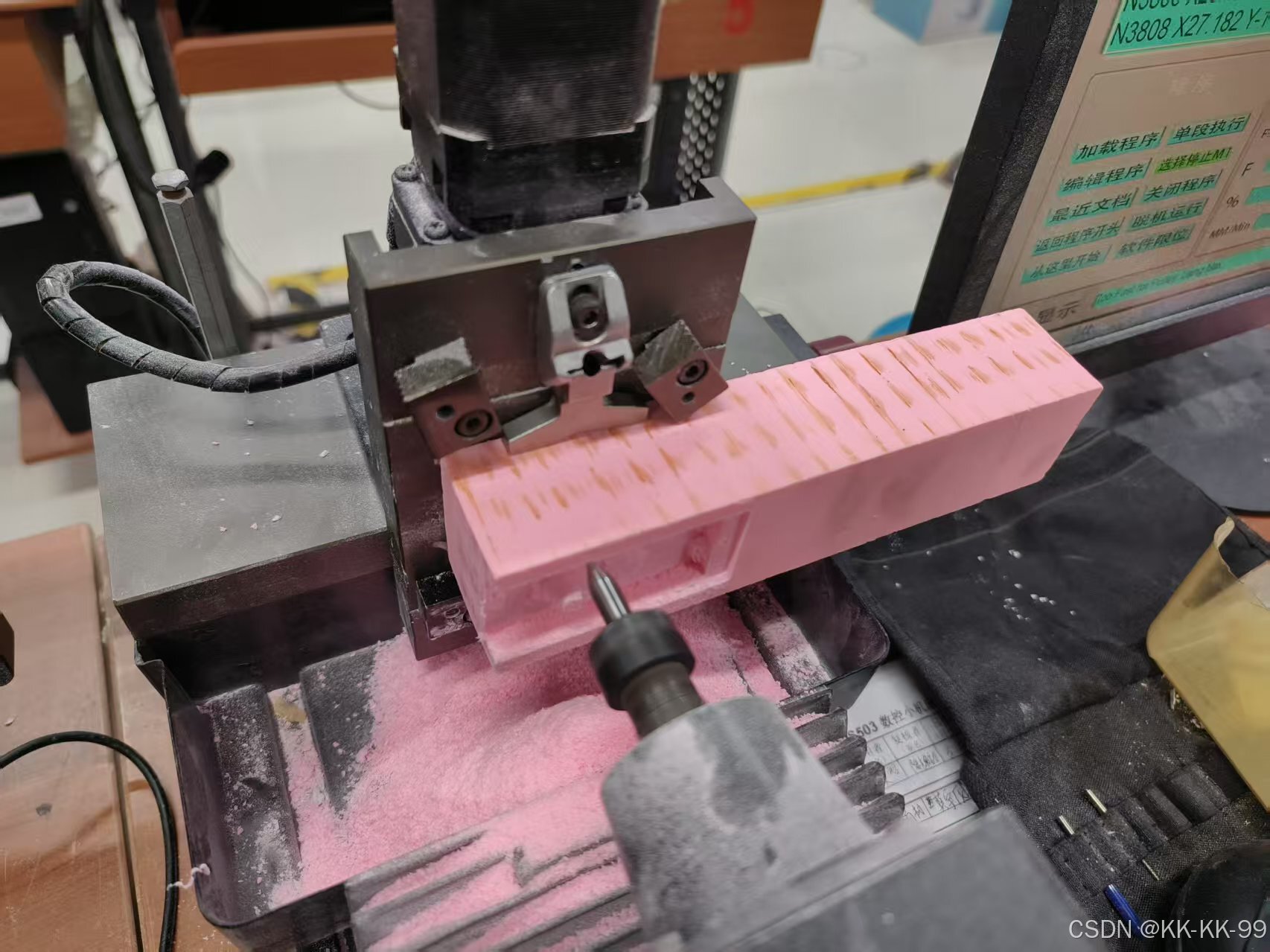

四、PPCNC机床加工实操

1. 加工前准备

- 工件装夹:使用虎钳/真空吸盘/夹具固定材料,确保平整度误差<0.02mm。

- X/Y轴对刀:寻边器触碰工件边缘。

- Z轴对刀:(本人采用了6mm对刀器)刀具轻触工件表面,输入Z轴零点。

2.在PPCNC的上位机中导入G代码

3.在上位机查看刀路模拟,正确无误后,即可执行代码。

4.加工期间,请勿离开操作台,以防夹持不稳定,块件掉落。

注:安全操作永远是第一准则!

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?