B题批量工件并行切割下料优化研究

摘 要

五问完整求解代码+成品论文43页重磅更新

【无水印word】2024深圳杯B题成品论文43页(附带1-4小问完整py解题代码思路)![]() https://www.jdmm.cc/file/2710664

https://www.jdmm.cc/file/2710664

本研究针对批量工件并行切割下料问题展开了深入的探讨与分析。通过建立数学模型和运用优化算法,我们旨在最大化板材面积利用率、最小化切割下料时间,并考虑能量、板材和设备时间的经济价值。符号说明部分详细解释了各种符号的含义和单位,涵盖了影响问题解决的关键因素。在面对不同题目时,我们采用了多种优化模型,如几何优化模型、动态规划、多目标规划等,以解决实际生产中的复杂挑战。本研究的结论对于提高生产效率、降低成本、优化资源利用具有重要的参考意义。通过整合理论分析和实践操作,我们为批量工件下料问题的解决提供了新的思路和方法。

第一题: 针对三种矩形板材 A80002500、B60002000、C6000*2500 和附件1中的工件模板,我们设计了切割排版方案以极大化板材面积利用率,并确保每块板材切割出的工件至少包含5种型号。通过建立数学模型和优化算法,实现了高效的切割下料方案。

第二题: 在最多使用5把切割刀的限制下,针对A、B、C 三种型号板材进行工件切割,以最小化整块板的切割下料所需时间为目标。优化设计了轨道一维移动和切割刀具的协同运行方案,有效降低了生产时间成本。

第三题: 结合附件2给出的批量工件型号分布,我们选取不同数量组合的 A、B、C 型板材进行切割下料,以极大化三种型号板材的总体面积利用率为目标。通过精心设计的切割排版方案,实现了资源的最大化利用。

第四题: 在考虑总体利用率约束的基础上,利用最多10把切割刀进行批量工件切割,以极小化总体切割下料所需时间为目标。通过优化每个型号板材数量和切割排版方案,平衡了资源利用和生产效率要求。

第五题: 最终考虑能量、板材和设备时间的经济价值,使用最多10把刀具进行批量工件的切割下料,并极小化使用的能量、板材和设备时间的综合成本。在此基础上,还要考虑到各成本因素的价格比例,以及维持至少与第三问中排版利用率的95%。

关键词:批量工件下料;并行切割;利用率最大化;动态规划;目标优化。

目录

- 问题重述

板材切割下料是工程机械领域重要的生产环节。热切割机由固定板材的底部轨道和发出激光(或火焰)的多刀具系统构成。在一块板材下料过程中,底部轨道(下面简称轨道)只能沿着板材的长边(纵向)做来回移动,移动速度可在区间[-80,80]mm/s上连续变化;多把切割刀排列在平行于板材短边的一条直线上,每一把切割刀具可以在保持至少100(mm)相互间距和横向次序下做独立(方向和速度都可不一样)横向移动、升起空载、恢复切割、或停机等待其它刀具运行完毕;横向移动速度可在区间[-50,50]/s上连续变化。每一切割刀具不能做纵向移动,在同一块板材加工过程中,每一刀具停机后也不能从新开机。理论上,在底部轨道与多刀具移动配合下,可并行切割下料多个曲边工件。工件与板边保留不小于10边距,工件之间保留不小于10加工间距。你们的任务是:

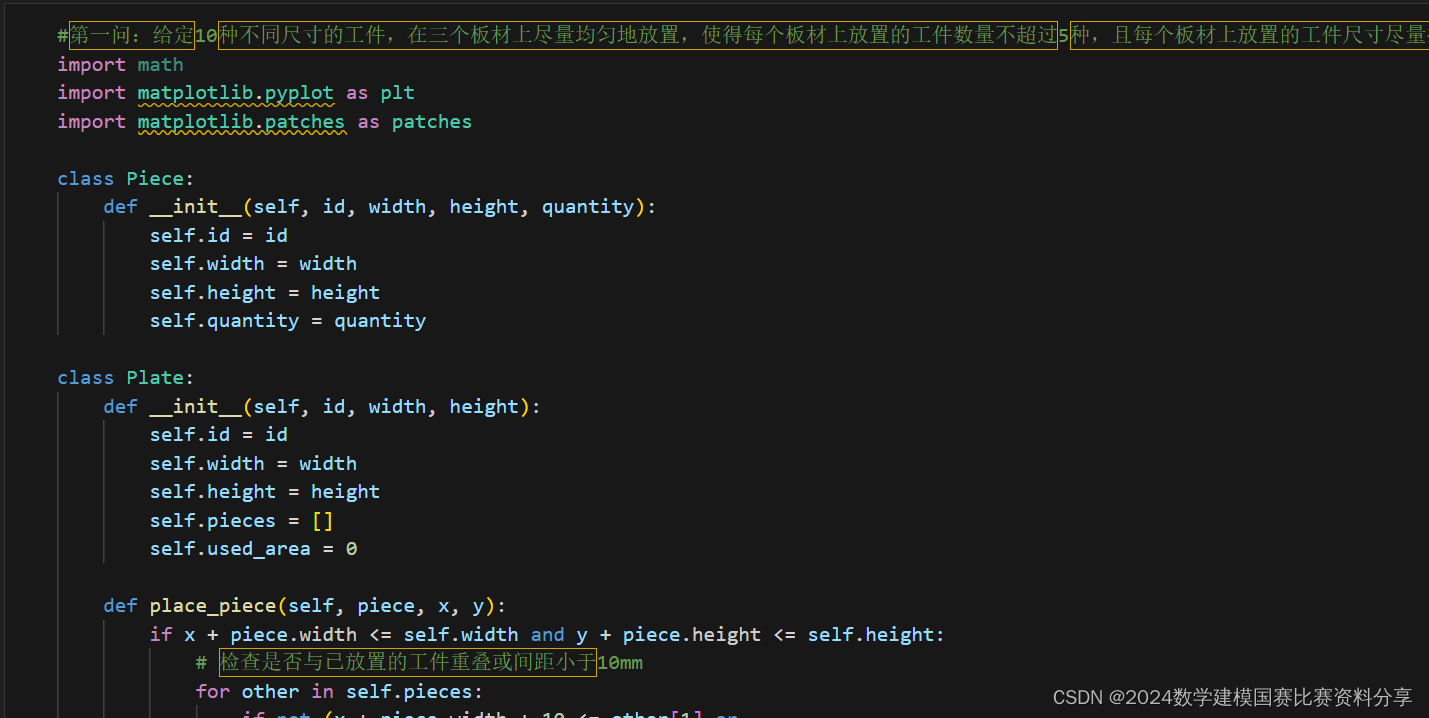

- 不考虑切割机运行约束和一块板材的切割下料所需时间,分别针对三种矩形板材:A8000*2500、B6000*2000、C6000*2500,任意选取附件1中1-15号工件模板(忽略每个模板的内部孔洞)中的工件切割下料,每个型号工件可下料多个,但每块板材切割出的工件至少包含5种型号。给出三种板材的切割排版方案,极大化板材面积利用率。

- 假设可以最多使用5把切割刀下料,设计分别从A、B、C三种型号的板材切割出一题中所得到的下料结果工件的方案,使得整块板的切割下料所需时间尽量短。给出轨道一维移动和所使用的每把刀具的协同运行方案(包括每个刀具横向移动、升起空载、恢复切割、停机等)。

- 附件2给出了一个批量工件的型号分布。选取A,B,C 型板材的任意数量组合切割下料这批工件,不考虑设备时间利用率,极大化所需三个型号板材的总体面积利用率,给出每个型号的板材所需数量和切割排版方案。

- 假设可以最多使用10把切割刀下料附件2给出的批量工件,所需A,B,C 型板材的总体利用率不小于三题中所得排版利用率的95%,极小化这批工件的总体切割下料所需时间。给出每个型号的板材所需数量,给出每块板材下料时轨道移动和所使用的每把刀具的运行方案。

- 实际工况不仅要考虑板材利用率和设备时间利用率,还要考虑刀具空载的能量耗费,能量、板材和设备时间三者都具有经济价值,附件2给出了三者价格比例(其中能量的计量单位使用1刀具开机1小时)。使用最多10把刀具切割下料附件2给出的批量工件,极小化所使用的能量、板材和设备时间的价值总和。给出每个型号的板材所需数量,给出每块板材下料时轨道移动和所使用的每把刀具的协同运行方案。

问题1属于经典的二维装箱问题,需要运用计算几何、组合优化等数学知识,通过合理的几何描述和剪枝策略,在满足工件摆放约束的前提下,搜索可行解空间,寻找最优的排样方案,并用启发式算法等元启发式优化技术,提高求解的效率和精度,以实现板材利用率的最大化。

问题2需要在排样优化的基础上,引入时间维度,综合考虑不同割条顺序和运动方式对切割效率的影响,运用调度优化、运筹学等数学知识,抽象为旅行商问题等标准模型,并用禁忌搜索、遗传算法等现代优化方法求解,在满足切割工艺约束的同时,最小化总加工时间,实现生产效率和成本的平衡和优化。

问题3进一步考虑批量生产的情形,需要在单板优化的基础上,同时考虑原材料选择和多板排样的匹配优化问题,运用整数规划、非线性规划等数学优化理论,建立多目标优化模型,并用分枝定界、外推罚函数等全局优化算法,在满足工件加工要求的同时,实现材料成本和加工成本的综合最优,体现了数学优化在工业工程中的广泛应用。

在问题3的基础上,进一步引入时间约束,要求所有工件加工完成的用时最短。这需要在多块板材排样的基础上,优化每块板材的切割路径,协调各刀具之间、上下料与切割之间的时序关系。

在生产实践中,Board Utilization、Makespan、Energy Consumption通常是相互trade-off的多个优化目标。它们分别对应材料成本、人工/机器时间成本、能源成本,权重可以用单位时间的货币价值来衡量。整个Cut Planning就是在总成本最低的约束下,合理分配和调度有限的板材、刀具、时间等资源。

- 假设切割机在下料过程中可以实现瞬间移动,并且不会受到加速度和减速度的限制。

- 假设所有工件均为矩形,且可以自由旋转以最大化利用板材面积。

- 假设每把切割刀在切割完成后可以立即停止运行,无需等待其他刀具运行完毕。

- 假设切割刀在横向移动时可以瞬间达到最大速度,并且不存在加速度和减速度的限制。

- 假设批量工件的大小、形状符合附件2中给出的型号分布,且可以自由放置在板材上进行排版。

- 假设不考虑设备时间利用率,即切割机可以随时进行下料操作而不需要等待。

- 假设切割机可以同时使用最多10把切割刀并实现协同作业,而不受到刀具数量的限制。

- 假设刀具的空载能量消耗与其运行时间成正比。

2140

2140

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?