在现代制造业中,生产线平衡作为提高生产效率、降低成本、保证产品质量的重要手段,越来越受到企业的重视。生产线平衡的本质在于通过合理分配各工序的作业时间和工作量,使得各工序的节拍趋于一致,从而实现生产线的整体优化。本文将从生产线平衡的计算、改善原则与方法三个方面进行深入探讨。

一、生产线平衡的计算:量化评估的基础

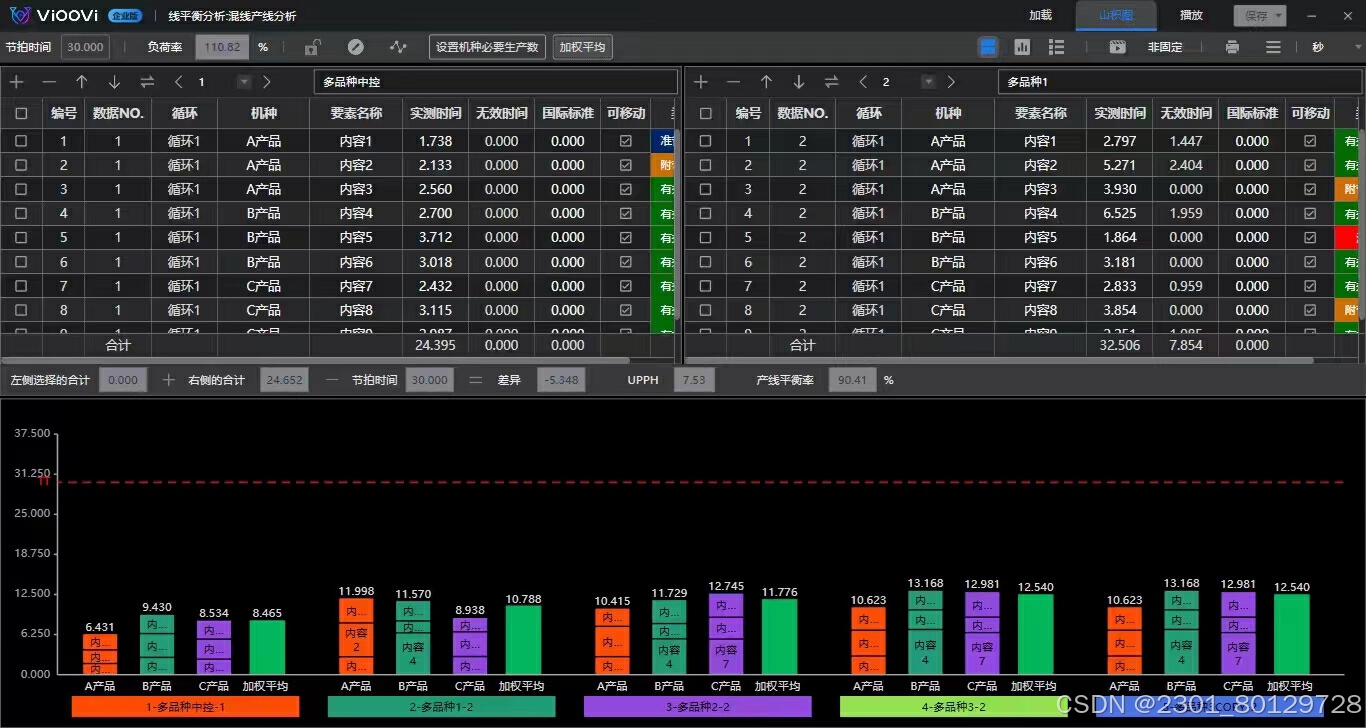

生产线平衡的计算是评估当前生产线状态、识别改善空间的基础。其核心在于通过具体的数据指标——平衡率,来量化生产线的效率水平。平衡率的计算公式为:平衡率 =(各工序作业时间总和 /(工位数 * 瓶颈工序时间))* 100%。这一公式直观地反映了生产线上各工序之间的协调程度以及瓶颈工序对整体效率的影响。

通过计算平衡率,企业可以清晰地看到生产线上是否存在明显的效率差异和瓶颈环节。当平衡率较低时,意味着生产线上存在较大的效率浪费,需要通过优化工序分配、改进作业流程等手段来提升平衡率,进而提高整体生产效率。

二、生产线平衡的改善原则:指导实践的灯塔

在进行生产线平衡的改善时,明确并遵循一系列改善原则至关重要。这些原则如同灯塔一般,为改善工作指明了方向。

首先,明确改善目标是前提。企业应根据自身实际情况和发展需求,设定合理的改善目标,如提高生产效率、降低生产成本、减少库存等。这些目标将成为后续改善工作的导向和动力。

其次,识别瓶颈工序是关键。通过数据分析,找出生产线上作业时间最长、效率最低的瓶颈工序,这是改善工作的首要任务。只有准确识别瓶颈工序,才能有针对性地制定改善措施。

优化作业流程、合理分配工作量是改善工作的核心。针对瓶颈工序,企业需要通过改进作业方法、引入自动化设备等手段来减少作业时间;同时,根据各工序的作业时间和难易程度,合理分配工作量,避免某些工序过于繁忙而另一些工序则相对空闲。

最后,保持持续改进是生产线平衡工作的永恒主题。生产线平衡是一个动态的过程,随着市场需求、产品结构、工艺技术等因素的变化,生产线也会不断出现新的问题和挑战。因此,企业需要定期评估生产线的运行情况,及时发现并解决问题,保持生产线的持续优化和提升。

三、生产线平衡的改善方法:实践中的智慧

针对生产线平衡的改善,企业可以采取多种具体方法。这些方法各具特色,适用于不同的场景和需求。

改进瓶颈工序是最直接有效的方法。通过对瓶颈工序进行作业分析,找出作业中的浪费和不合理之处,然后通过改进作业方法、引入自动化设备等手段来减少作业时间。如果瓶颈工序是由于设备能力不足造成的,企业还可以考虑增加设备或提高设备效率来解决问题。

重新编排生产工序是另一种有效的改善方法。企业可以根据各工序的作业时间和难易程度,重新编排生产工序,使得各工序的节拍趋于一致。同时,通过合并相关工序、减少工序间的等待时间和搬运时间等方式来进一步优化生产流程。

引入多能工也是提升生产线灵活性和适应性的重要手段。通过培养多能工,使得他们能够胜任多个工序的操作,企业可以在面对生产波动时更加从容地调整人员配置和生产线布局。

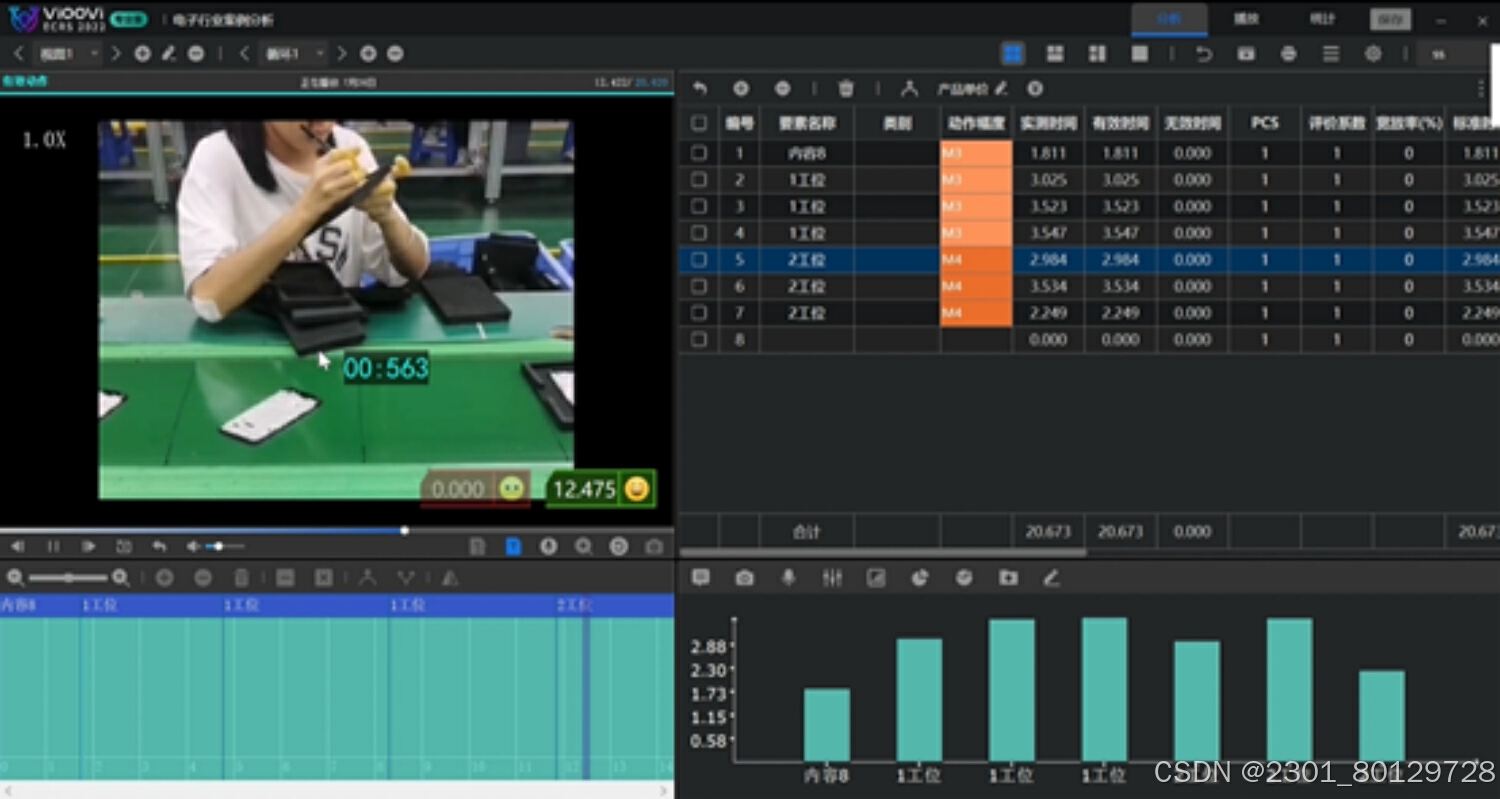

此外,借助专门的工时分析软件(如Vioovi的ECRS工时分析软件)进行精细分析也是提升生产线平衡水平的有效途径。这些软件能够提供科学的数据支持和分析结果,帮助企业更加准确地识别问题、制定改善方案并评估改善效果。

总之,生产线平衡的改善是一个综合性的过程,需要企业从多个方面入手、采取多种措施。通过不断地优化和调整,企业可以逐步提升生产线的平衡率和整体效率,从而在激烈的市场竞争中占据有利地位。

2363

2363

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?