基础知识

-

什么是机械视觉:

机械视觉是一种利用机器代替人眼来进行测量和判断的技术,通过光学系统、图像传感器等设备获取图像,并运用图像处理和分析算法来提取信息,以实现对目标物体的识别、检测、测量和定位等功能。

-

机械视觉与人类视觉有什么区别?:

机械视觉具有更高的精度和稳定性,能够在恶劣环境下工作,并且可以进行高速、大量的数据处理。但相比之下,人类视觉在灵活性、对复杂场景的理解和感知能力等方面具有优势。

系统组成

-

机械视觉系统由哪些部分构成?

一般由照明系统、光学成像系统、图像传感器、图像处理单元、执行机构等组成。照明系统提供合适的光源,光学成像系统将目标物体成像在图像传感器上,图像传感器将光信号转换为电信号,图像处理单元对图像进行分析和处理,执行机构根据处理结果进行相应的动作。

-

不同类型的图像传感器(如 CCD 和 CMOS)有什么特点和区别?

CCD(电荷耦合器件)具有较高的灵敏度和图像质量,但成本较高,功耗较大;CMOS(互补金属氧化物半导体)成本较低、功耗小、集成度高,但在灵敏度和图像质量上相对略逊一筹。

应用场景

-

机械视觉在工业生产中有哪些具体应用?

如在汽车制造中的零部件检测、装配质量控制,电子制造中的芯片检测、电路板焊接检测,食品饮料行业的包装检测、异物检测等。

-

机械视觉在农业领域有哪些应用

例如农作物生长监测、病虫害检测、果实采摘、种子筛选等。

技术挑战

-

如何提高机械视觉系统的精度和稳定性?

这涉及到多个方面,如选择高精度的光学元件、优化照明方案、采用先进的图像处理算法、进行系统的校准和标定等。

-

在复杂环境下(如强光、弱光、噪声干扰等)如何保证机械视觉系统的性能?

需要采用特殊的照明技术、图像增强算法、滤波算法等来克服环境因素的影响,提高系统的抗干扰能力。

发展趋势

-

机械视觉技术未来的发展方向是什么

包括更高分辨率和帧率的图像传感器、更强大的深度学习算法、智能化的视觉系统、多模态融合的视觉技术等。

-

人工智能技术如何推动机械视觉的发展?

人工智能中的深度学习算法可以自动学习图像中的特征,实现更准确的目标识别和分类,提高机械视觉系统的智能化水平和性能。

一、视觉设备

常用的相机

海康威视 , 大华 ,巴斯勒 ,大华,华周,康耐视,映美镜,大恒,灰点

常用镜头

FA镜头 , 海康 , OPT , vs , Computar

远心镜头: 视清 , 灿锐

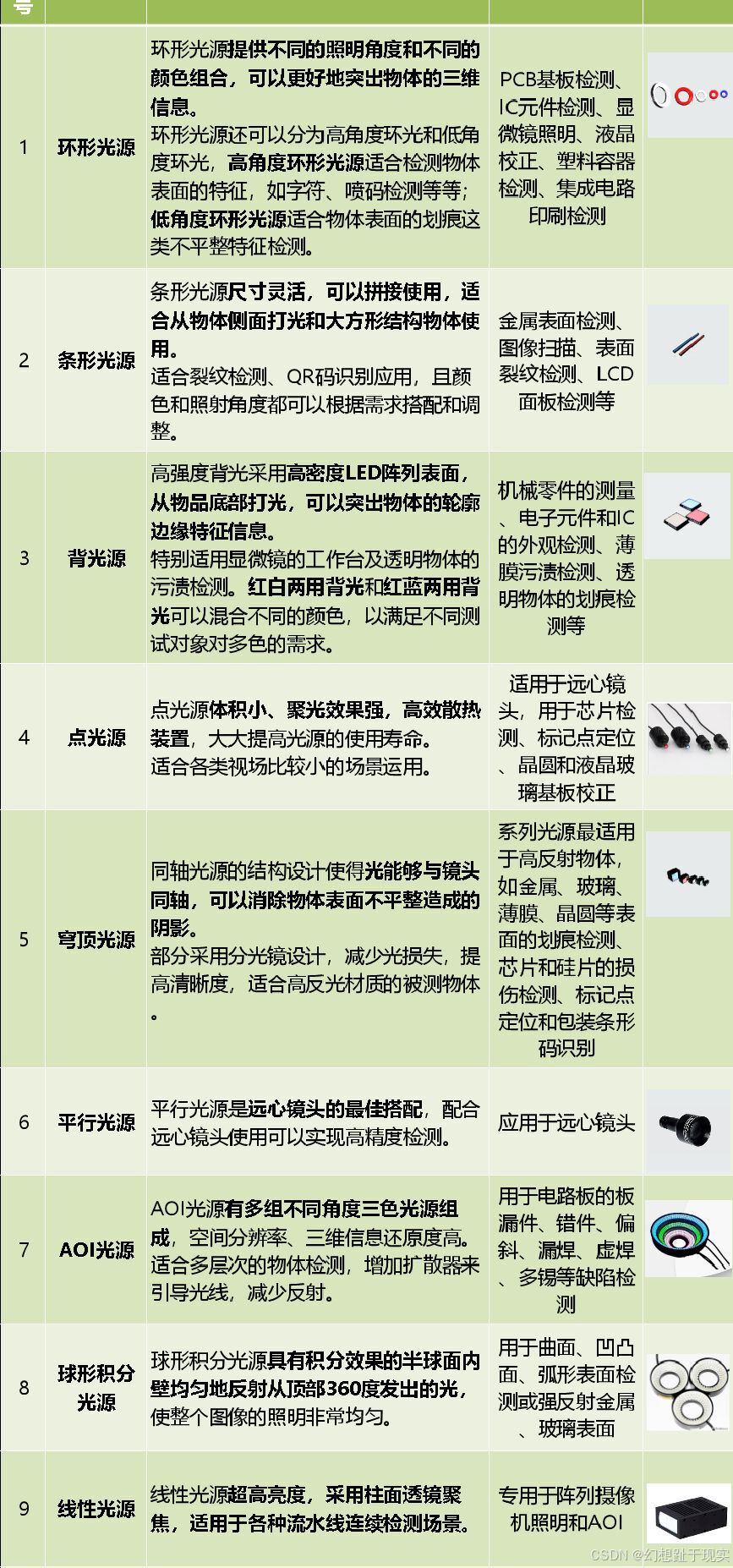

常用光源

OPT、嘉励

扫码枪

基恩士、得力捷、Cognex、

补充:如果我们在做扫码的项目,首先我们要考虑偏振光

注意:如果我们在做扫码的项目,首先我们要考虑偏振光

常见的辅助光学器件

-

反射镜: 反射镜可以简单方便的改变优化光源的光路和角度, 从而为光源的安装提供了更大的选择空间

-

分光镜: 分光镜通过特殊的镀膜技术, 不同的镀膜参数可以实现反射光和折射光比例的任意调节. 机械视觉光源中的同轴光是分光镜的具体应用

-

棱镜: 不同频率的光在介质中的折射率是不同的, 根据光学的这一基本原理可以把不同颜色的复合光分开, 从而得到频率较为单一的光源

-

偏振片: 光线在非金属表面的反射是偏振光,借助于偏振片可以有效的消除物体的表面反光>. 同时,偏振片在透明或半透明物体的应力检测上也有很好的应用

1.选择合适的光源可更显良好的图像效果(特征点),可以简化算法,提高检测精度, 保证检测系统的稳定性

2.常用的光源有: 白色, 蓝色 ,红色, 绿色, 红外, 紫外

LED光源型号参数示意图

| 代码 | 颜色 | 波长(nm) |

|---|---|---|

| R | 红 | 625 |

| G | 绿 | 517 |

| B | 蓝 | 465 |

| V | 紫 | 400 |

| W | 白 | 色温:5500k |

| IR | 红外 | 850 |

| UV | 紫外 | 385 |

1.白色光源(W)

白色光源通常用色温来界定, 色温高的颜色偏蓝色(冷色, 色温>5000k), 色温低的颜色偏红(暖色, 色温<3300k),界于3300与5000k之间称之为中间色, 白色光源适用性广, 亮度高, 特别是拍摄彩色图像时适用更多

2.蓝色光源(B)

蓝色光源波光为430-480之间, 适用产品: 银色背景产品(如钣金, 车加工件等), 薄膜上金属印刷品

3.红色光源(R)

红色光源的波长通常在600-720之间, 其波长比较长, 可以透过一些比较暗的物体, 例如底材黑色的透明软板孔位定位, 绿色线路板线路检测, 透光膜厚度检测等, 采用红色光源更能提高对比度

4.绿色光源(G)

绿色光源波长510-530, 界于红色与蓝色之间, 主要针对于产品: 红色背景产品, 银色背景产品(如钣金, 车加工件等)

5.红外光(IR)

红外线的波长一般为780-1400, 我司大多采用940波长红外光, 红外光属于不可见光, 其透过力强. 一般LCD屏检测, 视频监控行业应用比较普遍

6.紫外光(UV)

紫外线光一般波长为190-400, 我司主要采用385波长的紫外光, 其波长短, 穿透力强, 主要应用于证件检测, 触摸屏ITO检测, 布料表面破损, 点胶溢胶检测等方面, 金属表面划痕检测等

二、射线检测(Radiographic Testing)

介绍:

-

射线检测(Radiographic Testing),业内人士简称RT,是工业无损检测(Nondestructive Testing)的一个重要专业门类。射线检测在机械视觉中是一种利用射线(如X射线, Y射线等) 穿透物体并检测其内部结构的技术.

-

射线照相法是五大常规无损检测技术之一, 其他四种是: 超声检测(Ultrasonic Testing): A型显示的超声波脉冲反射法, 磁粉检测(Magnetic Particle Testing), 渗透检测(Penetrant Testing)、涡流检测(Eddy Current Testing)

-

射线检测主要的应用: 探测工件内部的宏观几何缺陷。按照不同特征,可将射线检测分为多种不同的方法,例如:X射线层析照相(X-CT)、计算机射线照相技术(CR)、射线照相法,等等

1.应用领域

-

工业检测: 用于测量焊接, 铸件(电弧焊, 气体保护焊, 电渣焊, 气焊等), 探测工件内部的宏观几何缺陷等.

-

医疗影像: 如X光, CT扫描, 用于诊断

-

安全检查: 机场, 车站的行李安检

-

材料分析: 研究材料内部结构

2.优势

-

非破坏性: 不损伤被测物体

-

高精度: 能发现微小缺陷

-

适用性广: 可用于多种材料和复杂结构

3.射线照相法的优点

-

缺陷显示直观:射线照相法用底片作为记录介质,通过观察底片能够比较准确地判断出缺陷的性质、数量、尺寸和位置(无损检测)。

-

容易检出那些形成局部厚度差的缺陷: 对气孔和夹渣之类缺陷有很高的检出率.

-

射线照相能检出的长度和宽度尺寸分别为毫米数量级和亚毫米数量级, 甚至更少, 且几乎不存在检测厚度下降

-

多材料适用: 适用于金属(钢, 钛, 铜, 铝), 塑料, 陶瓷等,材料上使用均能得到良好的效果, 该方法对试件的形状, 表面粗糙度没有严格要求, 材料精度对其不产生影响.

-

精细检测: 能够检测到微小的内部缺陷和结构变化, 提高分辨率的图像

4.缺点

-

成本高: 设备昂贵,维护和操作成本也相对较大

-

安全风险: 需防护措施避免辐射危害,需要采取严格的辐射防护措施.

-

图像解析复杂: 需要专业人员分析图像,可能涉及复杂的图像处理技术

总结:

射线检测通过射线穿透物体生成内部图像,广泛应用于工业、医疗、安检等领域,具有非破坏性、高精度、广泛适用性、深层检测能力、实时成像、定量分析、自动化集成等特点,但也面临成本高和安全风险等挑战。

互补色

互补色: 也可以称之为对比色, 互补色在色环上相互对象. 两种互补色等强度混合可以得到白色

绿色背景采用红色光源提高对比度(灰阶图像)

三、光源的照射方法

1、概念

-

光源是影响 机械视觉图像质量 的重要因素, 照明对输入数据的影响至少占到30%

-

好的打光方式可以准确捕捉物体特征, 提高物体与背景的对比度

2、常见的打光方式

-

前面打光法

-

后面打光法

-

结构打光法

-

混合多方式照明

-

特殊式

3、照射方式

-

角度照射: 在一定工作距离下,光束集中, 亮度高, 均匀性好, 照射面积相对较小. 常用于液晶矫正, 塑胶容器检查, 工件螺孔定位, 标签检查, 管脚检查, 集成电路印字检查等(30, 40 ,60 ,75等角度环光)

-

垂直照射: 照射面积大, 光照均匀性好, 适用于较大面积照明. 可用于基底和线路板定位, 晶片部件检查(0角度环光, 面光源).

-

低角度照射: 对于表面凹凸表现力强. 使用于晶片或玻璃基片上的伤痕检查(90度环光)

-

背光照射: 发光面是一个漫射面, 均匀性好. 可用于镜面反射材料, 如晶片或玻璃基底上的伤痕检测: LCD检测; 微小电子元件尺寸, 形状, 靶面测试(背光源,平行光源)

-

碗状光照明: 360度底部发光, 通过碗状内壁发射, 形成球形均匀光照. 用于检测曲面的金属表面文字和缺陷(球积分光源, 通常叫做圆顶光)

-

同轴光照明: 类似于平行光的应用, 光源前面带漫反射板, 形成二次光源, 光线主要趋于平行. 用于半导体, PCB板, 以及金属零件的表面成像检测, 微小元件的外形, 尺寸测量.(同轴光源, 平行光源)

其他光源及照射方式

-

护照检测: 同轴光, 条形光, 环形光, 组合使用, 以适应各种缺陷

-

对位装置: 环形光, 同轴光, 既能实现Mark点定位 , 又能实现检测功能

-

多色组合光源: 应轻松应对不同颜色的工件

四、工业相机为黑图的原因

1、硬件设备

-

镜头盖未取下: 检查尽头该是否取下或镜头是否有遮挡物(如保护膜未撕掉)。

-

电源/信号线故障: 确认相机电源和信号线链接正常(如电源电压不足、线缆松动或损坏)。

-

传感器损坏: 极端情况下可能是传感器损坏(新设备概率较低,但需最后排查)

2、相机参数设置错误

-

曝光时间(Exposure Time)过短:

曝光时间设置太短导致传感器无法捕捉足够光线,调整曝光时间至合理范围(如从1ms逐步增加到100ms测试)

-

光圈/增益(Gain)设置不当:

光圈过小(F值过大)或增益(Gain)被设置为0,可能导致进光量不足。

-

触发模式错误:

若相机设置为外部触发模式(如硬件触发),但未正确发送触发信号,可能导致未捕捉图像(显示黑屏)。

-

ROI(感兴趣区域)设置异常“

错误设置了极小或无效的ROI区域,可能导致图像显示错误

3、环境光照不足

-

光源未开启或亮度不足:

工业场景中长需主动光源(如环形光、背光),确认光源已开启且亮度足够。

-

光源与相机波段不匹配:

例如使用红外线(IR)光源但相机带有红外截至滤光片,或紫外线(UV)光源超出传感器响应范围。

4、软件或驱动问题

-

相机采集软件配置错误:

检查软件中的相机参数(如曝光、增益)是否与实际情况一致。

-

驱动程序异常:

重新安装相机驱动或固件,或尝试更换采集软件(如使用厂家自带软件测试)。

-

数据线或接口问题:

更换USB/网线(如:GigE、USB3Vision)排除传输故障

5、其他可能原因

-

镜头未安装或对焦异常:

未安装镜头或对焦错误(如近距离拍摄时未调整对焦环),可能导致全黑或模糊图像。

-

相机固件/硬件故障:

尝试重启相机或恢复出厂设置,仍无效则来呢西厂家技术支持。

五、机械视觉的概述

机械视觉的工作原理

相机采集图像,软件处理分析,最后的出结论

机械视觉的应用

引导.检测,识别,测量

影响曝光的因素

感光度,快门,光圈

视觉软件

Visionpro Visionmaster Halcon Opencv

FA镜头参数

-

光圈: 代表镜头的入光量 f/1.8 , f/2.8 , f/4 , f/8 , f/16 数值最小,光圈越大, 允许更多的光线通过

-

焦距: 从镜头的镜面光学中心到相机芯片的距离, 8mm 12mm 25mm 焦距越大,相同拍照距离下视野范围越小,畸变也越小

-

畸变: 因为镜头凸镜的原理, 在图像的中心和边缘的放大率不一致 ,导致排除的图片扭曲或者变形

-

靶面尺寸: 镜头靶面的尺寸要大于等于相机靶面尺寸, 否则会有暗角

六、计算公式

注意: 1英寸=16mm; 物距==工作距离 视野就可以说是物体长或宽(产品尺寸) 芯片尺寸=CCD靶面型号的尺寸

-

视觉精度 = 公差大小 / 10(5或3)

-

单边分辨率= 视野的大小 / 视觉精度(像素) / 2(亚像素)

-

选择像素 = 单分辨率(长) * 单分辨率(宽)

-

焦距 (f) = 工作距离 * 芯片尺寸 / 视野大小

-

芯片尺寸 = 像元尺寸(长或宽) * 单边分辨率(长或宽) /1000 (转mm)

-

工作距离(WD) = 焦距(f) * 芯片尺寸 / 视野大小

-

工作距离(WD) = 焦距(f) / 倍率

-

视野大小(FOV) = 工作距离(WD) * 芯片尺寸 / 焦距(f)

-

系统放大倍率 = 芯片短边 / 视野短边

相机选型示例

| 检测一个25mm*15mm的零件,需要达到0.08mm的精度,动态检测,需要选用哪个像素相机比较合适. | 相机选型 |

|---|---|

| 视野: 35mm * 25mm 视觉精度 =0.08/3=0.026mm | 视野大小是25*15,所以我们要给大值 |

| 分辨率 = 35/0.026 =1346 25/0.026=961 | 这里是大约取值 |

| 所以我们要选,大于1346*961 的分辨率的相机 | 常见的全局相机(动态)有: CA013-A0GM(12801024) CS050-10GM(24482048) CH120-10GM(4096*3000) |

| 产品运动速度为200mm/s,视觉精度为0.015mm,视野大小 30mm*20mm, 6pc/s,相机该如何选择 |

|---|

| 相机分辨率=(30/0.015)*(20/0.015)=266.6万像素 |

| 每秒6pc产品 ,相机帧率要大于6帧 曝光时间 T < 0.015/200 =75us |

| 可以选择 320万(2048*1536)全局相机 |

镜头选型

| 相机MV-CS050-60GM 视野100X80mm 物距不低于200mm 如何选择镜头? |

|---|

| 视野= 100 80mm 工作距离=物距>=200mm 相机是500w(2448 2048)像素黑白相机 最大帧率是23fp/s 像元尺寸 3.45um * 3.45um |

| 芯片尺寸= 3.45*2448/1000=8.4mm(大约) 焦距(f)=220✖8.4/100=18.48mm |

| 所以我们要选择焦距大于 18.48mm的镜头 |

| 检测区域为110m*27mm 所需的细节尺寸为0.5mm 工作距离 400mm |

|---|

| 视野(FOV) : 150mm*60mm 像素精度=0.5/10=0.05mm/pixel |

| 分辨率= (150/0.05)*(60/0.05)=3000✖1200 要选择>360w像素相机 选用 MV-CS060-10GM-PRO 像元尺寸是2.4um 分辨率=3072✖2048 |

| 芯片尺寸=2.4*3072/1000=7.3mm 焦距(f)=400✖7.3/150=19mm 选择大于19mm的焦距镜头 |

| 已知条件: 工业相机芯片为2/3,c接口 ,5百万像素 视野是100*100mm 工作距离是500mm |

|---|

| 像元尺寸=3.45um 芯片尺寸=3.45*2500/1000=8.6mm |

| 焦距= 500mm*8.6mm/100=43mm |

| 镜头放大倍率= 8.6mm/100=0.086 |

七、测量系统分析方法(视觉能力指标)

简介:

在机械视觉(或机器视觉)中,测量系统分析方法(Measurement System Analysis, MSA) 用于评估测量系统的可靠性和准确性,确保其能够稳定、一致地提供可信的测量结果。其中,GR&R(Gage Repeatability & Reproducibility)、相关性分析(Correlations) 和 偏移和线性(Bias,可能被误写为“Cias”)Bias and Linearity 是核心工具。

1.GR&R(量具重复性与再现性分析)

GR&R 是测量系统分析的核心方法,用于量化测量系统的变异来源,判断其是否适用于特定测量任务。在机械视觉中,它评估以下两类误差:

-

重复性(Repeatability):同一操作员、同一设备、相同条件下多次测量同一对象的变异。

-

再现性(Reproducibility):不同操作员、不同时间、不同环境条件下测量同一对象的变异。6

影响重复性的主要因素:

-

样品: 测量的特征本身并不稳定, 比如电池容易发生变形 ,刚性存在不足

-

测量设备: 设备精度差, 测量的方法不够健壮;

-

测试人员: 参数设置不够合理

-

环境: 温度, 湿度 ,震动等

重复性的分类:

-

静态重复性: 单次操作将一片物料放在机台上, 无取放地相应测量测试10次, 观察相应测量项的数据跳动, 通常需要是三个操作员每个人测三次, 每次测10片样品, 静态重复性的要求标准通常是公差的10%(静态重复性通常用于初步排除硬件问题)

-

动态重复性: 有取放地对一片物料的相应测量项测试32次,并观察相应的测量项的数据跳动, 动态重复性的要求通常是公差的20%(通过分析动态重复性的好坏可以再次派出由硬件问题,定位问题,以及任务编写问题所带来的数据的跳动)。

GR&R在机械视觉中的应用:

-

评估视觉系统(如相机、光源、算法)的稳定性。

-

确定测量误差是否由设备(如光照波动)、操作(如标定差异)或算法(如特征提取波动)引起。

-

常用方法:通过交叉实验设计(如ANOVA分析),计算以下指标:

-

%GR&R:测量系统变异占总体变异的比例(目标值通常需≤10%)。

-

容差百分比(%Tolerance):测量系统变异占公差范围的比例(目标值≤30%)。

-

可区分类别数(NDC):表征系统区分被测对象差异的能力(NDC≥5为合格)。

-

2. 相关性分析(Correlations)

相关性分析用于评估不同测量方法或设备之间的一致性,或验证视觉测量结果与参考值(如人工测量、高精度仪器)的线性关系。

在机械视觉中的应用:

-

Pearson相关系数:衡量视觉测量结果与参考值之间的线性相关性(接近1表示高度一致)。

-

Spearman秩相关:用于非线性但单调的关系分析。

-

Bland-Altman图:可视化视觉测量与参考值的差异分布,识别系统性偏差。

3. 偏移和线性(Bias and Linearity)

-

偏移(Bias) 指测量结果的平均值与参考真值之间的系统性差异。在机械视觉中,偏差可能由标定错误、镜头畸变、算法误差等引起。

-

线性(Linearity): 线性是在量具正常工作量程内的偏移变化量。多个独立的偏移误差在量具工作量程内的关系是测量系统的系统误差构成。即我们编写的程序测量32个产品和测量室测量32个产品 存在一个近乎标准的scale值

分析方法:

-

校准实验:使用已知尺寸的标准件(如标定板)测量,计算平均偏差。

-

假设检验(如t-test):判断偏差是否显著偏离零(即是否存在系统性误差)。

-

补偿修正:通过算法或标定参数调整消除偏差。

4.机械视觉中MSA的特殊考量

-

环境因素:光照、温度、振动可能影响相机和光源的稳定性。

-

算法波动:图像处理算法(如边缘检测、滤波)的参数设置可能导致测量变异。

-

样本代表性:需覆盖实际应用中的全部特征(如尺寸、材质、表面反光特性)。

5.实施步骤示例

-

设计实验:选择10个代表性样本,由3名操作员各测量3次。

-

数据收集:记录视觉系统的测量结果和参考值。

-

GR&R计算:通过统计软件(如Minitab)分析重复性、再现性及总变异。

-

相关性分析:绘制散点图并计算相关系数。

-

偏差评估:对比视觉测量均值与参考真值,计算偏差并修正。

6.总结

在机械视觉中,GR&R 用于量化系统自身的变异,相关性分析 验证结果一致性,偏差分析 识别系统性误差。三者结合确保视觉测量系统满足工业精度要求(如ISO标准),是自动化质量控制的核心环节。实际应用中需结合视觉系统的特性(如算法鲁棒性、环境适应性)进行针对性分析。

八、项目前期准备

当我们收到客户需要我们去做视觉定位项目,以下是我们的要求

1.明确项目需求

- 定位类型: 首先我们要确定是二维定位(仅确定平面内的位置和角度) 还是三维定位(确定物体在空间中的位置和姿态).例如:在工业生产线上,通常只用二维定位来确定物料的放置位置; 而在机器人抓取不规则物体的时候,可能就需要三维定位

- 精度要求: 明确所需的定位精度, 如毫米 ,微米级等. 不同的应用场景对精度要求差异很大; 像苹果手机零件之类的,有些制造可能要求微米级的精度, 但是有的相对比较大的分拣,可能只需要毫米级精度

- 速度要求: 了解系统需要达到的处理速度, 例如每秒钟需要完成多少次定位. 高速生产线对视觉定位系统的处理速度要求较高

- 工作环境: 我们需要到现场去了解项目的应用场景,需要去考虑光照条件, 温度, 湿度, 噪音 等环境因素. 例如, 在户外强光环境下 , 需要选择抗干扰的相机和合适的光源; 在高温环境中确保硬件设备能正常工作; 在噪音大的车间, 确保相机配备坚固和光源是否被干扰;

2.选择硬件设备

-

相机: 根据项目需求来选择相机类型, 如: 普通工业相机 ,高速相机 ,3D相机等; 根据定位精度和速度要求来选择相机的分辨率和帧率. 对于微小的物体进行高精度定位, 需要采用高分辨率的工业相机;根据环境,我们需要考虑是否需要对相机采用一些保护措施;如:使用防护外壳, 安装减震装置或选择抗噪传感器; 若是获取物体深度信息以实现更精准定位, 3D相机可能更合适; 对于高速生产线, 帧率应该选择在50fps以上

-

镜头: 根据工作距离和视野范围选择合适的镜头. 不同的镜头有不同的焦距和视角 ,需要根据实际情况去选择. 例如: 在大视野检测中, 可选择广角镜头; 在近距离精度检测中, 可选择长焦镜头;

-

光源: 需要根据物体的材质和表面特性选择光源类型, 还要考虑现场的环境因素是否需要采用抗干扰光源. 如:环形光和偏振光 适用于表面有反光的物体 ,可以减少反光干扰, 背光源 适用于检测物体的轮廓. 特定荧光物质可选择紫外光源.

视觉系统开发

1.图像采集

- 手动采集: 使用视觉软件中的图像采集工具, 连接并配置好相机, 设置采集参数, 如曝光时间 , 增益等 以获取清晰的图像.

- 自动采集: 通过编写C#或 VB.NET代码实现自动采集功能

2.图像预处理

-

滤波处理: 运用高通滤波 ,高斯采样器等算法. 均值滤波可以平滑图像,减少噪声, 中值滤波对椒盐噪声有较好的去除效果, 高斯滤波能够有效抑制高斯噪音,平滑图像 (高通滤波包含 高斯滤波 均值滤波 中值滤波)

-

灰度化处理: 将彩色图像转换成灰度图像, 可简化图像处理过程

-

二值化处理: 使用阈值分割工具将灰度图像转换成二值图像. 可以选择固定阈值或自适应阈值方法

-

图像增强: 通过直方图均衡化, 对比度调整等方法增强图像的质量

3.特征提取

-

边缘检测: 根据物体的特点, 选择合适的算法. 例如, 使用边缘检测算法提取物体的边缘特征,选用 Sobel算子 ,Canny算子等. 设置合适的参数, 如边缘强度阈值, 以提取清晰的边缘特征. 使用自动边缘阈值 ,可以适当滤除一定的边缘干扰

-

形状特征提取: 对于圆形, 矩形等规则形状的物体, 使用形状匹配工具提取其特征参数, 对于纹理特征提取, 可采用灰度共生矩阵等方法, 分析图像中纹理的方向, 粗细等特征, 通过形态学调整对图像执行灰度形态, 增强或减少图像特征.

4.算法选择与应用

-

基于模板匹配

-

创建模板: 选择一副包含物体的图像, 手动或者自动选择目标区域, 创建模板

-

匹配设置: 设置匹配参数, 匹配类型(基于灰度或基于形状) , 匹配阈值, 目标物体的位置和角度

-

-

基于特征点匹配

-

特征提取: 使用如 SIFT(尺度不变特征变换) , SURF(加速稳健特征), ORB(加速的具有旋转不变性的BRIEF特征)等算法提取图像中的特征点

-

特征匹配: 将提取的特征点与预先存储的目标特征点进行匹配, 通过匹配的特征点计算物体的位置和姿态.

-

-

模式匹配算法

-

Patmax: 精确度最高

-

PatQuick: 算法速度最快

-

PatFlex: 比较适合于畸变的情况

-

-

基于深度学习的定位

模板选择: 选择合适的深度学习模型, 如基于卷积神经网络(CNN)的目标检测模型, 如 YOLO(You Only Look Once), Faster R-CNN等 ,或专门用于定位的网络结构.

5.硬件搭建与调试

- -硬件安装: 按照设计方案, 将相机, 镜头 ,光源等硬件设备安装在合适的位置上, 并进行机械固定. 确保相机的安装位置稳定, 镜头与检测对象之间的距离和角度符合设计要求, 光源的安装==角度和亮度==能够满足检测要求

- 硬件连接:将相机通过对应的接口(如 GigE, USB3.0等) 连接到工业计算机上, 将光源的亮度, 颜色 ,角度等参数, 使检测对象在图像中具有良好的对比度和清晰度

- 硬件参数调试: 调整相机的曝光时间, 增益, 白平衡等参数, 以获取清晰, 稳定的图像. 调整光源的亮度, 颜色, 角度等参数, 使检测对象在图像中有良好的对比度和清晰度

- 硬件优化:如果发现硬件设备存在性能瓶颈, 如相机采集速度慢, 光源亮度不足等问题 ,及时更换或升级硬件设备

8985

8985

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?