摄像头模组镜头的镀膜工艺是提升光学性能的核心环节,通过精密控制镀层材料、厚度及结构,实现增透、防护、抗污等功能。以下是镀膜工艺流程的详细解析,涵盖关键步骤、技术参数及质量控制要点:

一、镀膜工艺流程概览

流程链:

基底清洗 → 预处理(活化/烘烤) → 真空镀膜(PVD/CVD/ALD) → 多层堆叠 → 后处理(退火/涂覆) → 性能检测

二、分步工艺详解

1. 基底清洗

目的:去除镜头表面污染物(灰尘、油脂、指纹),确保镀膜附着力。

步骤:

超声波清洗:使用去离子水+中性清洗剂,频率40kHz,温度50-60℃,清洗10-15分钟。

等离子清洗:在真空腔体内通入氩气/氧气,通过射频(RF)激发等离子体,去除纳米级有机物(提升表面能至50mN/m以上)。

干燥:氮气吹扫 + 80℃低温烘烤30分钟,避免水渍残留。

2. 预处理(表面活化)

离子束轰击:在真空镀膜前,用低能离子束(如Ar⁺)轰击基底,增强表面粗糙度(Ra 0.5-1nm),提高膜层附着力。

烘烤除气:对塑料镜头(如PMMA)需在80-100℃预热1小时,避免镀膜时释放气体导致针孔。

3. 真空镀膜沉积

核心方法:

工艺参数:

真空度:PVD需10⁻³~10⁻⁴Pa,CVD/ALD需10⁻²~10⁻³Pa。

温度:PVD(室温~300℃)、CVD(300-800℃)、ALD(100-300℃)。

膜厚控制:通过石英晶体微天平(QCM)或光干涉仪实时监测,典型AR膜单层厚度为λ/4(如550nm绿光对应~138nm的SiO₂层)。

4. 多层镀膜设计

增透膜(AR Coating):

常用结构:高低折射率交替堆叠(如SiO₂(低折射率n=1.46)+ TiO₂(高折射率n=2.4)),层数通常为4-12层。

设计原则:通过光学干涉抵消反射,优化波段覆盖可见光(400-700nm)或特定波长(如红外截止膜)。

硬质镀膜:

材料:类金刚石(DLC)、碳化硅(SiC),厚度0.5-2μm,硬度可达9H(铅笔硬度)。

疏水/疏油镀膜:

材料:氟化镁(MgF₂)、全氟聚醚(PFPE),通过旋涂或气相沉积,接触角>110°。

5. 后处理工艺

退火:在200-400℃下退火1-2小时,消除内应力,增强膜层结合力(附着力测试需通过百格法5B级)。

保护层涂覆:对疏水层进行UV固化处理,提升耐磨性(如500次钢丝绒摩擦后接触角仍>100°)。

三、关键质量控制点

光学性能检测:

反射率:使用分光光度计测量,要求400-700nm平均反射率<0.5%。

透光率:积分球测试,目标>99%(可见光波段)。

均匀性:膜厚波动需<±3%(PVD/CVD)或<±1%(ALD)。

机械性能测试:

附着力:胶带剥离试验(ISO 2409标准),无膜层脱落。

硬度:纳米压痕法测试,DLC膜硬度>20GPa。

耐磨性:Taber磨耗试验(CS-10轮,1kg载荷,1000次循环后雾度增加<5%)。

环境可靠性验证:

高温高湿:85℃/85% RH条件下存放240小时,膜层无起泡、开裂。

冷热冲击:-40℃~85℃循环100次,无分层。

盐雾测试:5% NaCl溶液喷雾24小时,耐腐蚀性达标。

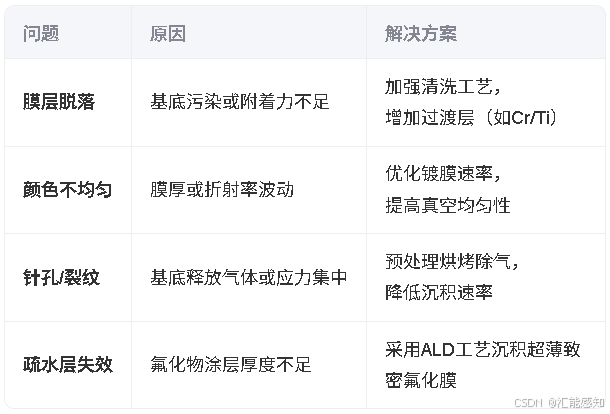

四、常见工艺问题与解决

摄像头模组镀膜工艺的精细度直接决定了成像质量与可靠性,未来随着ALD、纳米结构等技术的成熟,镀膜将向超薄化、多功能化、智能化方向发展。厂商需根据应用场景(如消费级/工业级)平衡性能、成本与量产可行性。

👇点击以下名片,获取更多产品资料👇

欢迎咨询,欢迎交流

242

242

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?