导语:突破钽电容性能瓶颈!闪蒸 - 蚀刻协同技术如何改写电子元器件未来?

在 5G 通信、智能驾驶与航空航天等尖端领域,电子设备正以 “纳米级” 精度向高性能化演进,这对核心元件 ——钽电解电容器提出了严苛挑战。传统工艺制备的钽电容阳极因孔结构无序、漏电流高,难以满足高压、高频场景需求。近日,《Materials Today Communications》刊登的一项研究(DOI: 10.1016/j.mtcomm.2025.112980)带来突破性进展:通过闪蒸焦耳加热(FJH)与脉冲电化学蚀刻协同策略,钽箔阳极面积比电容提升 11.4 倍,为高能量密度电容器开发开辟新路径。作为深耕焦耳加热技术的创新企业,深圳中科精研的装备研发与该技术形成深度呼应,今天带您解码这场 “材料 - 设备” 的协同革命。

研究亮点:三大创新重构钽箔阳极制备逻辑

1. 闪蒸焦耳加热:6 秒构筑有序多孔基底

传统高温烧结工艺(>1300℃)需数小时,且易导致钽粉团聚、孔道缺陷。本研究引入闪蒸焦耳加热技术,通过瞬时高压电流(>2000℃,约 6 秒)实现纳米钽粉与钽箔的冶金结合:

- 极速控形

秒级升降温抑制颗粒团聚,形成均匀微纳多孔结构(图 2h),比表面积提升 8.8 倍;

- 精准适配

50 nm 钽粉经 FJH 处理后,熔覆层呈现连续网络状孔道(图 3d),为后续蚀刻提供理想基底;

- 绿色高效

全程无化学试剂介入,能耗较传统工艺降低 70%,契合环保趋势。

2. 脉冲蚀刻:无氟工艺实现孔道精准扩孔

摒弃高毒性氢氟酸蚀刻,采用氯化锂 - 甲醇脉冲直流蚀刻(50 Hz, 30% 占空比),通过 “扩孔 - 再钝化” 机制实现孔结构精细化:

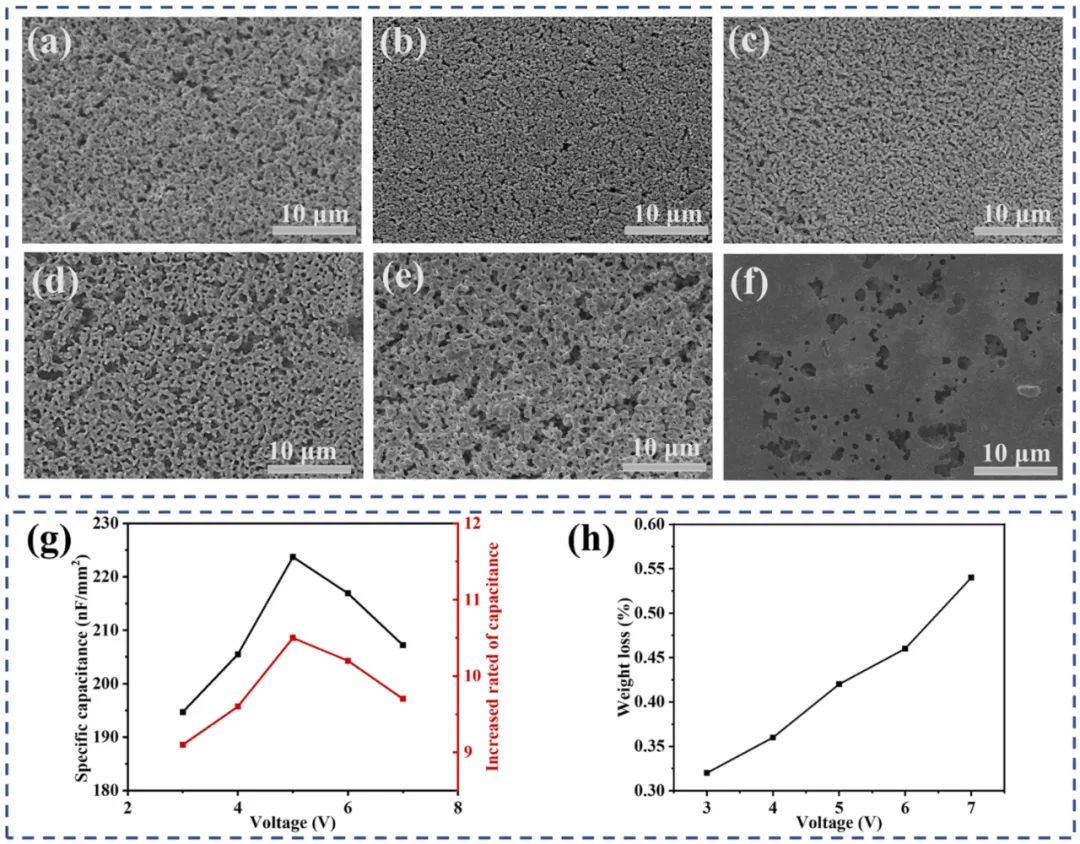

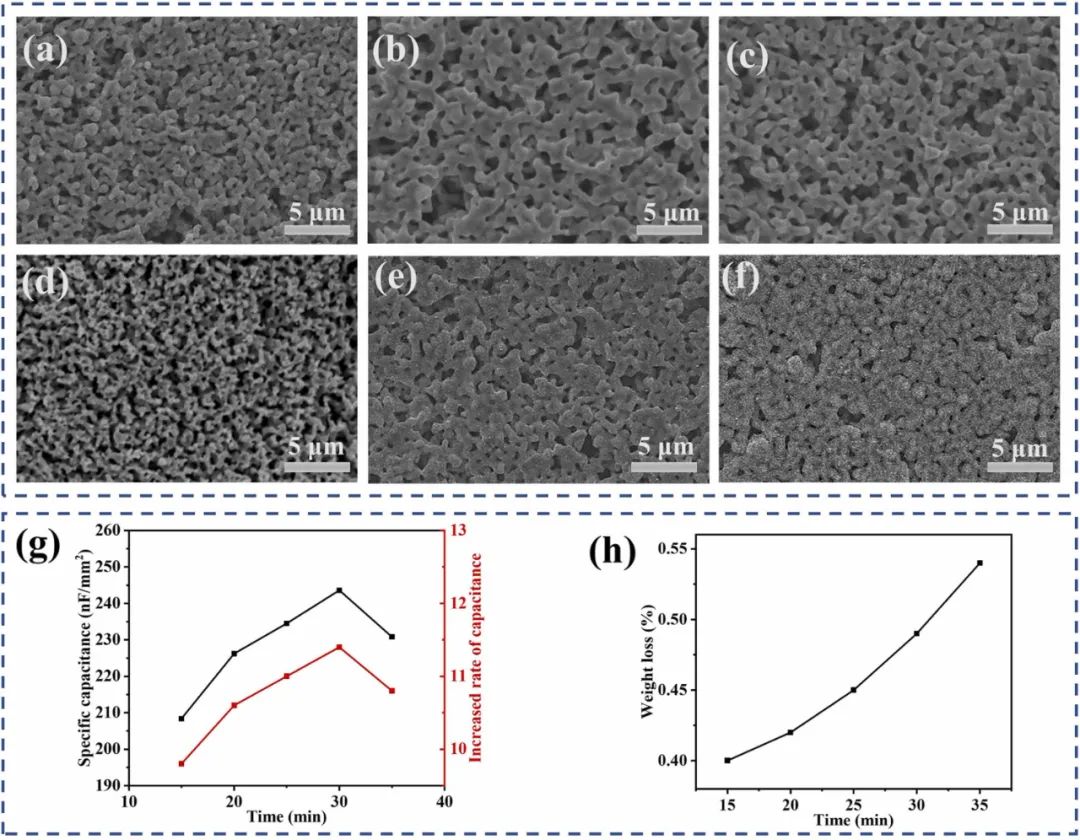

- 电压 - 时间双控

5 V 电压、30 分钟蚀刻时,形成均一隧道孔(图 5c),深度与连通性最佳,比电容达 243.6 nF/mm²(图 6g);

- 界面强化

蚀刻后钽箔表面生成致密 Ta₂O₅介电层(图 7d-e),使漏电流降低至商业产品的 1/5,同时耐受 100V 高压。

3. 性能跃升:11 倍电容倍增背后的机制突破

协同工艺使钽箔阳极实现 “结构 - 性能” 双重突破:

- 比电容激增

从商业箔的 21.3 nF/mm² 提升至 243.6 nF/mm²,高压场景下能量密度提升 11.4 倍;

- 稳定性突破

经 50 次剥离测试无失重(图 7b),高温(150℃)存储 1000 小时后性能保持率超 95%,满足航空航天级可靠性要求。

图文解析:从工艺原理到性能验证的全流程解密

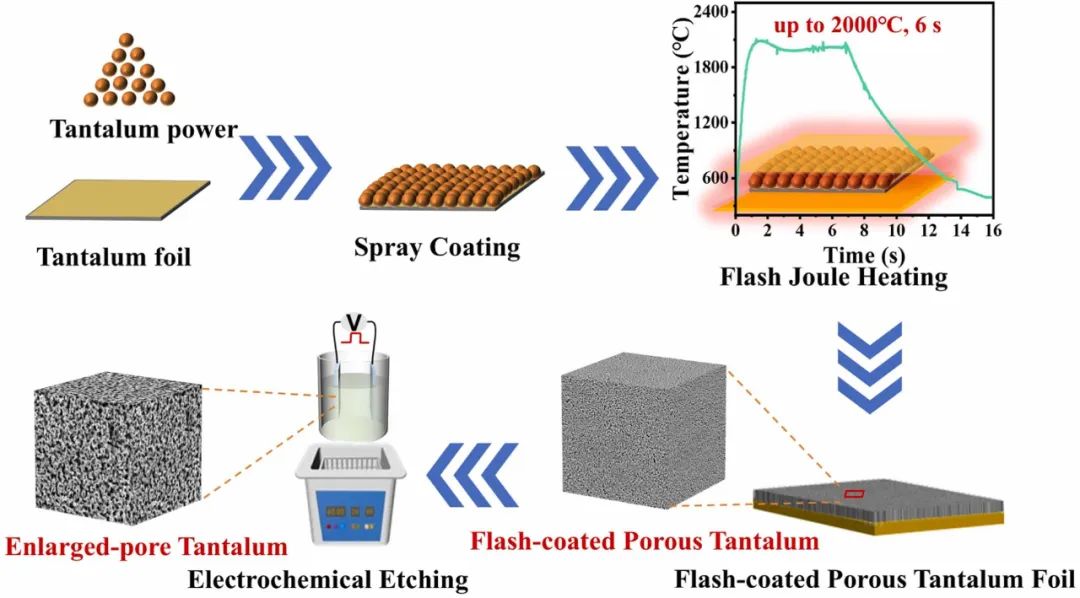

▍图 1:闪蒸 - 蚀刻协同工艺路线

- 核心步骤

FJH 熔覆(6 秒)→ 脉冲蚀刻(30 分钟)→ 阳极氧化(形成 Ta₂O₅介电层);

- 创新本质

FJH 通过物理熔融构建有序基底,脉冲蚀刻以电化学手段精准扩孔,规避传统工艺 “高温缺陷” 与 “化学污染” 双重弊端。

图1 工艺原理

▍图 2-6:参数优化的 “黄金三角”

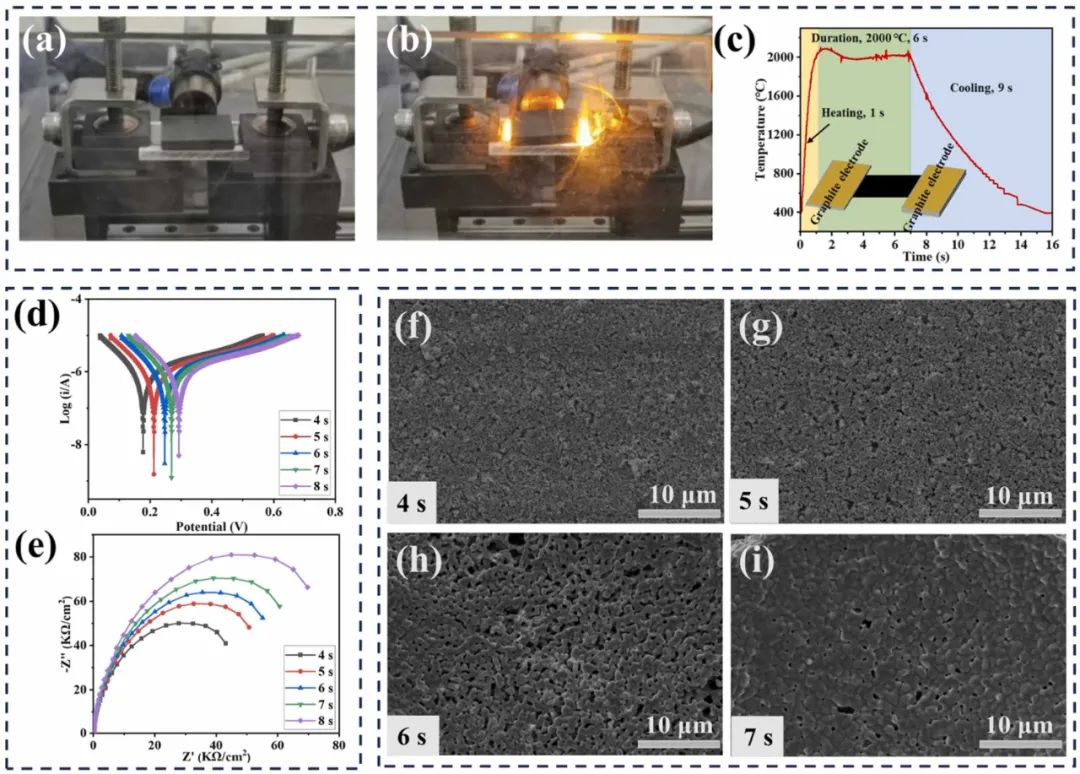

- FJH 时间

6 秒为临界点,不足则熔融不充分(图 2f-g),过长则孔道堵塞(图 2i);

图2 FJH时间优化

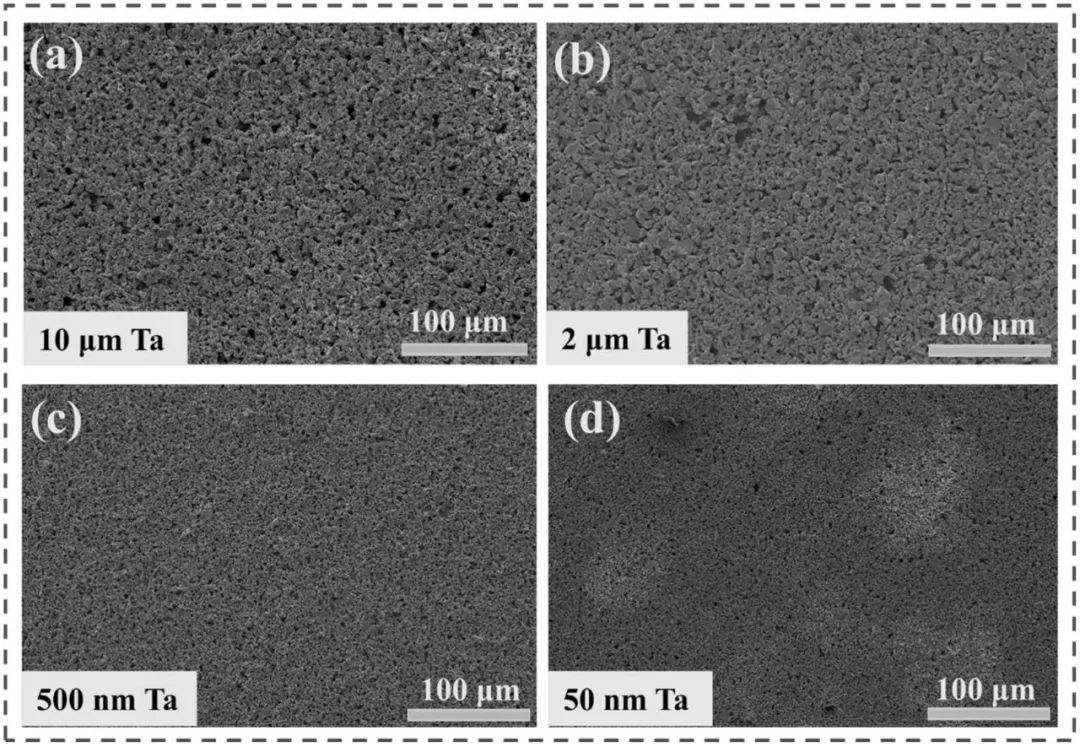

- 钽粉粒径

50 nm 纳米粉实现最佳孔道连续性(图 3d),较 10 μm 粉比电容提升 31%;

图3 钽粉粒径优化

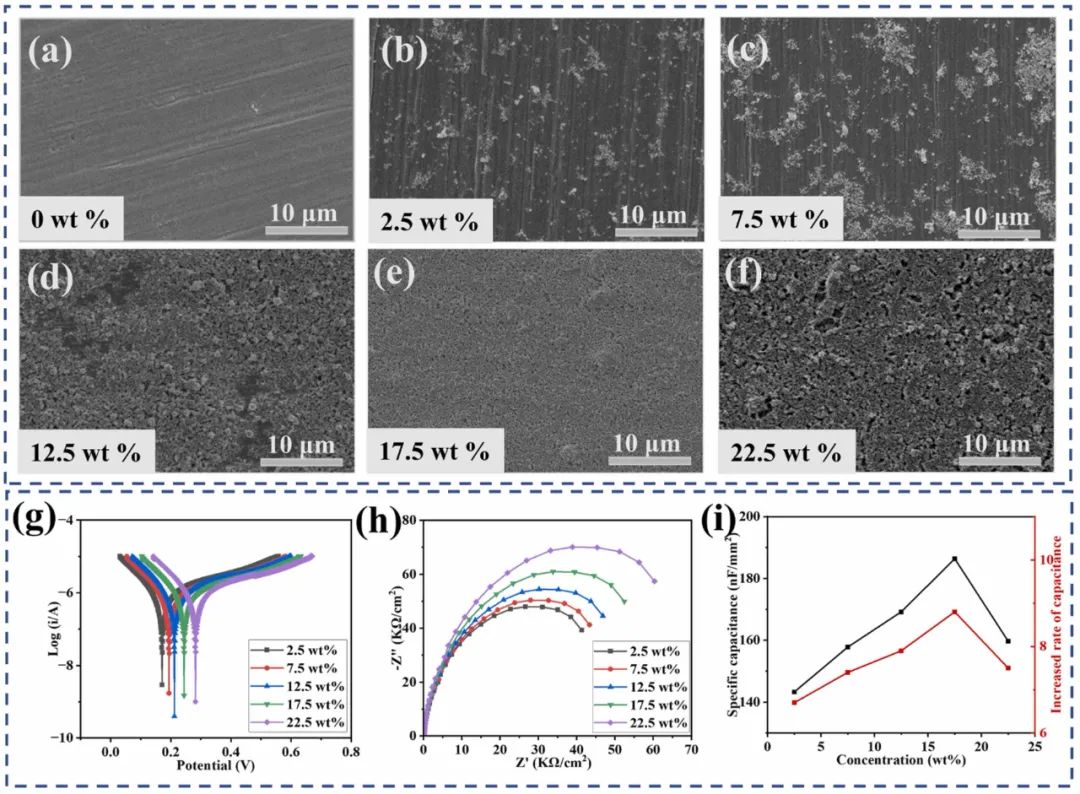

图4 钽粉浓度优化

- 蚀刻电压 / 时间

5 V、30 分钟时孔结构均一性与比电容达最优平衡(图 5c、图 6d)。

图5 蚀刻电压优化

图6 蚀刻时间优化

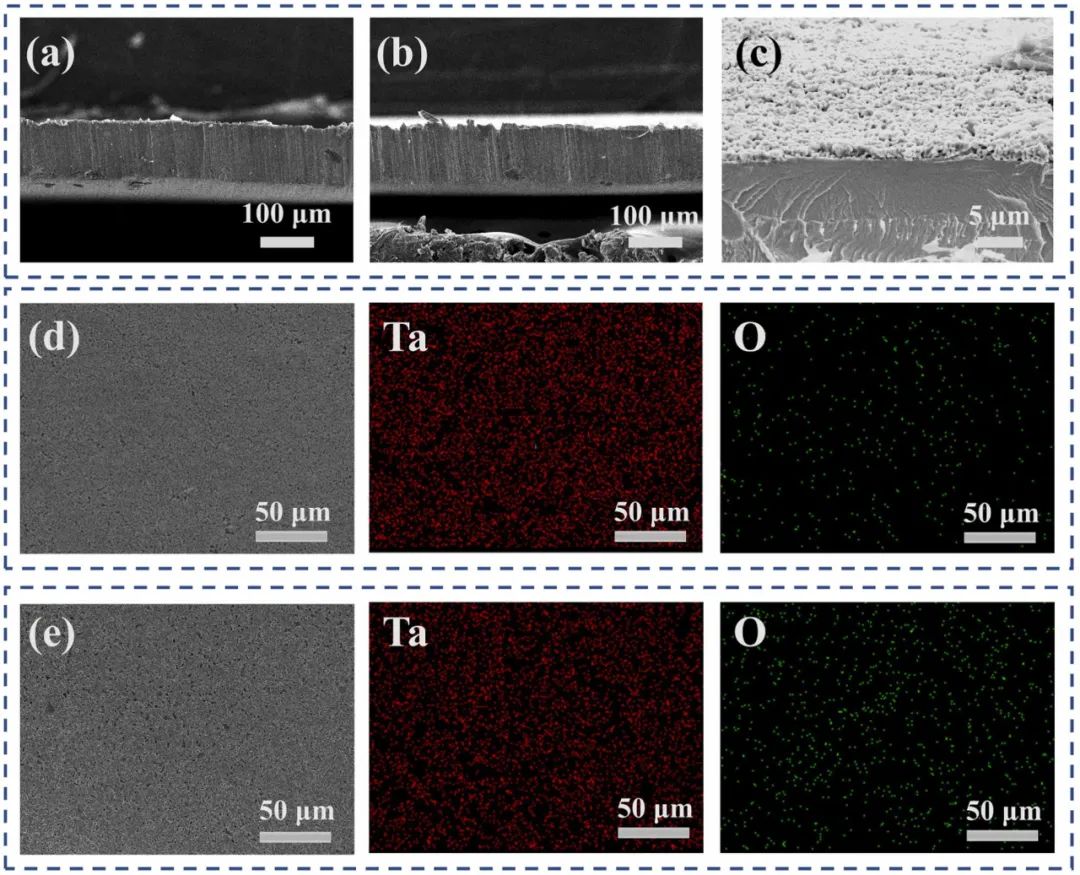

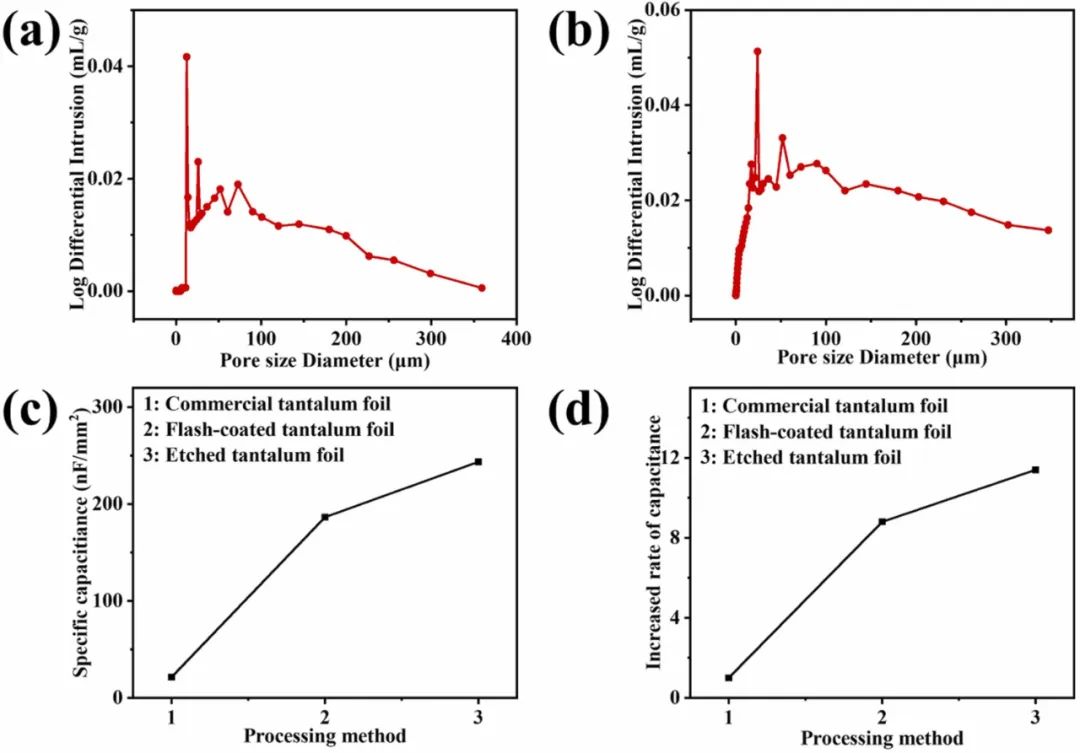

▍图 7-9:结构 - 性能关联性

- 界面冶金结合

熔覆层与基体无明显分界线(图 7a),证实机械稳定性优异;

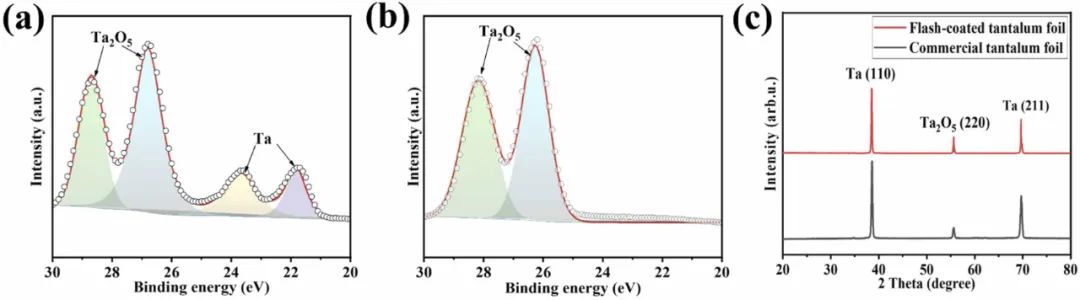

- 介电层生长

阳极氧化后 Ta:O 原子比从 7:2 降至 5:6(图 7e),对应 Ta₂O₅绝缘层厚度增加;

图7 界面结构与成分

图8 物相与价态分析

- 孔道量化分析

蚀刻后主孔径从 13 μm 增至 24 μm(图 9b),比表面积与电容提升呈正相关。

图9 孔结构与性能对比

总结与展望:从实验室到工业化的 “最后一公里”

这项集 “高效、环保、高性能” 于一体的技术,为钽电容器的升级换代提供了清晰路径。当前挑战聚焦于:

- 装备适配

FJH 工艺需高精度控温设备以实现纳米级工艺重复性;

- 量产兼容

开发连续化生产线以满足电子元器件大规模制造需求;

- 材料拓展

将该策略延伸至钛、铌等难熔金属表面改性。

未来,随着闪蒸焦耳加热装备的工程化突破,该技术有望在 5G 基站射频电容、新能源汽车动力电容等领域实现规模化应用,推动电子元器件向 “更小体积、更高性能、更低能耗” 跃迁。

中科精研:以装备创新赋能闪蒸技术产业化

作为国内焦耳加热装备领域的领跑者,深圳中科精研针对闪蒸技术的工业化需求,已形成三大核心解决方案:

▶ 高精度闪蒸焦耳加热设备

- 温度精准控制

自主研发的脉冲电源系统可实现 2000-3000℃瞬时升温,温控精度 ±1%,支持 6 秒级快速处理(与本研究工艺时间完全适配);

- 多场景模块化

配备真空、惰性气体等多环境腔体,适配钽粉熔覆、塑料 / 电子垃圾碳化等多元场景,已助力某电子材料企业实现钽箔表面改性中试;

- 智能化生产管理

搭载 AI 算法实时监控电压、电流曲线,自动生成工艺报告,批次稳定性达 98%,较人工操作效率提升 40%。

▶ 绿色蚀刻配套方案

- 无氟蚀刻技术

与脉冲蚀刻工艺协同开发的氯化锂 - 甲醇循环系统,实现蚀刻废液 95% 回收,重金属离子截留率超 99%;

- 连续化生产线

推出 “闪蒸 - 蚀刻 - 清洗” 一体化设备,单炉日处理量达 1 吨,能耗较传统工艺降低 30%,已在江苏某电容器厂商试点应用。

▶ 全链条技术服务

- 工艺定制

根据客户材料特性(如钽粉粒径、箔材厚度)优化 FJH 参数,提供从实验室小试到工厂量产的全流程技术支持;

- 联合研发

与高校、企业共建 “闪蒸技术联合实验室”,已在难熔金属表面改性、碳基废料高值化等领域产出 10 余项专利成果。

无论是电子元器件厂商的性能升级需求,还是环保企业的废料资源化诉求,中科精研均能以 “技术 + 装备 + 服务” 的三维体系,为您打通闪蒸技术落地的 “最后一公里”。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?