在当今快速发展的时代,数字化转型已成为各行业提升竞争力的关键路径,电力行业也不例外。广东工业示范单位——优特,通过引入精工智能数字化工厂的WMS/MES/APS/SRM系统,成功实现了华丽转身,为电力行业的数字化转型提供了宝贵的借鉴经验。

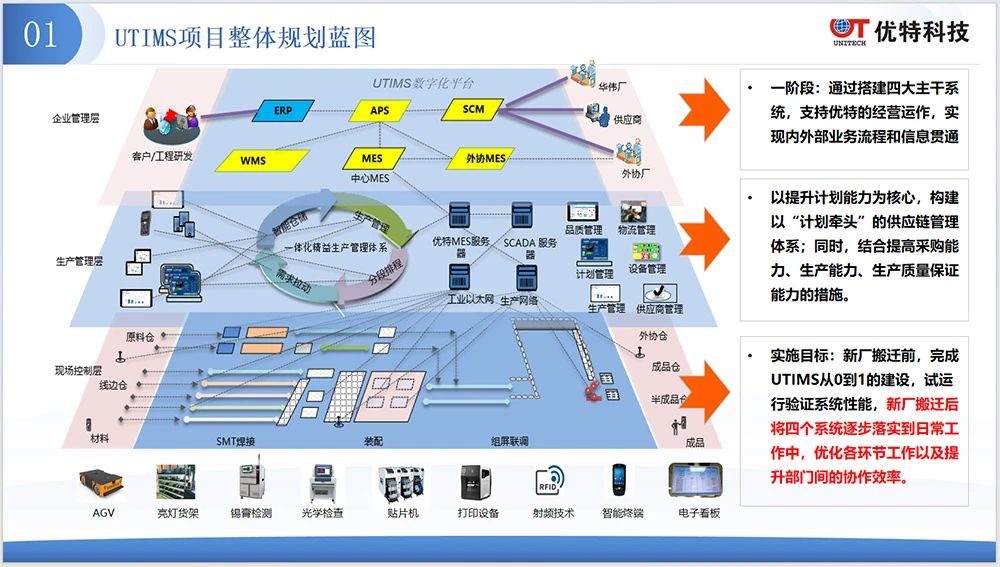

优特通过搭建四大主干系统,开启了全面的数字化转型之旅,成功解决了上述难题,实现了内外部业务流程和信息贯通。

APS计划模块:智能排产,精准协同

通过计划排产系统(APS),优特将排产过程纳入系统做流程化处理。各部门能够基于统一的系统平台协同工作,使计划排产与实际资源调配逐步吻合,计划在线共享,方便各环节随时查阅和调整。系统根据排产计划自动计算欠料数据,让采购部门能清晰掌握物料回货的紧急程度,指导SCM供应链按照需求日期快速满足回货要求,逐步提高物料配套率。通过对工序级排产任务执行情况的跟踪,能够实时掌握计划执行进度,根据达成情况校准产能准确性。同时,基于准确的排产计划自动生成领料任务指令,指导仓库人员按生产所需执行发料任务,APS还能实时掌握备料和发料的进度情况。此外,系统可动态调整日历和产能数据,形成灵活的生产资源评估模式,动态计算生成负荷均衡的日计划,让排产计划和负荷情况一目了然。

SCM模块:供应商管理升级,优化库存

在供应商管理方面,优特之前主要通过Excel表格进行寻源、认证、绩效等管理工作,大量业务报表需手工填写。引入SRM系统后,寻源认证模块已完成程序配置,绩效模块也在推进中。这大大减少了采购对物料的询价竞价操作记录流程,可追溯询价竞价结果并绑定物料历史价格有效期。结合U9订单物料需求与APS送货计划,供应商的物料配送能与APS计划精准匹配,有效降低了库存压力。通过看板,采购人员能够快速查看采购需求、送货、历史交易等信息,实现了供应商管理的数字化和高效化。

WMS模块:规范流程,智能仓储

优特在WMS系统的助力下,规范了来料标签,统一物料标签格式并进行统一贴码。对接IQC移动平板检验,根据检验结果,NG品进MRB仓、OK品可上架并绑定储位。仓库全面实现PDA扫码作业,通过移动式扫描检料,防呆防错,与ERP_U9无缝衔接,及时过账。系统遵循先进先出管控和散料优先备料原则,自动指引先进先出。提供多种备料模式,如整工单备料、首套备料等,还能实现工单齐套分析、缺料预警、工单备料提醒,并提供多种工单缺料报表。同时,增加了线边仓库存条码和储位管理功能,通过看板可快速查看产能负荷和物料供应等信息,实现了仓储管理的智能化和精细化。

MES模块:生产透明,质量追溯

MES系统让优特的车间生产实现了透明化,能够实时监控与反馈车间生产进度、物料状态、加工信息、库存余量。为生产作业加工提供准确信息支持,为管理者进行生产控制提供正确数据依据。实现生产调度可视化,为作业计划调整提供实时生产能力数据、车间资源情况数据和生产情况数据,能精确进行生产作业的暂停、插入等调度工作,根据达成情况校准产能准确性。实现生产齐套检查自动化,为生产装配提供自动化齐套检查及第一时间齐套通知,精确通知到相关人员及齐套物资信息,发现工单不齐套时及时发送预警信息。还实现了产品质量追溯信息化,对产品生产过程中的质量信息等进行收集、分析,可回溯产品生产过程,完整追溯产品的生产过程和物料使用记录。此外,实现了车间人员、设备、物资数字化,以数字体现车间内所有实体的价值,如人员工时、设备使用率、物资消耗率等。

对电力行业的启示

优特的成功转型为电力行业其他企业提供了清晰的方向。数字化转型能够有效提升电力企业的生产运营效率,降低生产成本。通过引入先进的数字化系统,实现从物料管理、供应商协同、生产计划到车间执行和质量追溯的全流程数字化管控。这不仅有助于提高电力设备的生产质量和交付速度,还能增强企业在市场中的竞争力。

在未来,随着科技的不断发展,电力行业应积极拥抱数字化,不断探索适合自身的数字化转型路径,像优特一样,在数字化浪潮中实现华丽蜕变,为电力行业的发展注入新的活力。

业务痛点

◆BOM复杂,物料计划及管理难度高

非标自动化机台BOM高达上万件,物料的采购及齐套计划直接影响机台的交付进度。

◆外协协同困难外协到料进度难把握

天准拥有众多的外协供应商,非标装备的制造特点需要他们与供应商高频高效协同,但传统的方式很难做到有效管控。

◆产能负荷不清晰生产计划制定困难

大小不一的装备,对车间的空间利用率提出了桃战;同时,一台装备的生产交付周期多为2-3个月,前后大大小小需经历上百道工序的加工,在以往的管理模式下,生产进度难以实时掌控,间接对合理计划排产产生一定的阻碍。

◆装备工时难核定工人绩效统计成本高

非标装备的组装调试需要依赖大量的人工,传统纸单记录和流转的方式已无法满足要求。

◆现场变更、异常处理难及时

非标装备的ETO生产模式,变更及异常发生频繁。如何做好快速的应对是生产运营的一大挑战。

在竞争日益激烈的市场环境下,如何提升生产运营效率,降低生产成本,成为天准直接关乎未来发展的核心竞争力!

案例展示

项目实施里程概况:

通过搭建四大主干系统,支持优特的经营运作,实现内外部业务流程和信息贯通;通过搭建四大主干系统,支持优特的经营运作,实现内外部业务流程和信息贯通;通过搭建四大主干系统,支持优特的经营运作,实现内外部业务流程和信息贯通。

项目价值展示1:计划模块

1)通过计划排产系统,将排产过程纳入系统中做流程化处理,使各环节形成合力把计划排的与实际资源调配逐步吻合,计划在线(共享);

2)根据排产计划自动计算欠料数据,掌握物料回货的紧急程度,指导SCM供应链按照需求日期快速满足回货要求,逐步提高(配套)率;

3)通过计划排产,生产执行结果反馈,通过工序级的排产任务执行情况,掌握计划执行进度,根据达成情况(校准)产能准确性;

4)基于准确的排产计划自动生成领料任务指令,指导仓库人员按照生产所需执行发料任务的操作,APS掌握备(发料)的进度情况;

5)动态调整日历和产能数据,形成灵活的生产资源评估模式,动态计算生成负荷均衡的日计划,排产计划(负荷)情况一目了然;

附图:

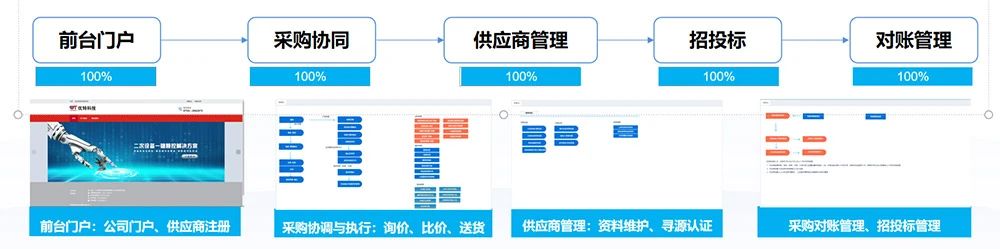

项目价值展示2:SCM模块

1)供应商开发及管理工作无有效系统化的支持,寻源、认证、绩效主要通过Excel表格化管理,大量业务所需报表用手工填写。绩效模块进行中,寻源认证模块已完成程序配置;

2)减少采购对物料的询价竞价操作记录流程,可追溯询价竞价结果和绑定物料历史价格有效期等。

3)结合U9订单物料需求与APS送货计划,供应商的物料送配合APS计划进行配送;降低库存压力。

4)通过看板能够快速查看采购需求,送货、历史交易等信息。

附图:

项目价值展示3:WMS模块

1)规范来料标签,统一物料标签格式。统一贴码;

2)对接IQC移动平板检验,根据检验结果,NG品进MRB仓、OK品可上架并绑定储位。

3)移动式扫描检料,防呆防错,与ERP_U9无缝衔接,及时过账。系仓库以全面实现PDA扫码作业;

4)遵循先进先出管控,散料优先备料原则。系统自动指引先进先出;

5)多种备料模式:整工单备料、首套备料、非MES备料,维修补料、工单补料及委外发料等

6)实现工单齐套分析、缺料预警、工单备料提醒。提供多种工单缺料报表;

7)增加线边仓库存条码,储位管理功能。已在MES增加线边仓管理模块;

8.通过看板能够快速查看产能负荷,物料供应等信息。已实现采购收货、IQC检验、生产领料料、装箱单等多维度看板;

附图:

项目价值展示4:MES模块

1)实现车间生产透明化;即实现车间生产进度、物料状态、加工信息、库存余量的实时监控与反馈。

2)实现生产管理的信息化;即为生产作业加工提供准确的信息支持,为管理者进行生产控制提供正确的数据依据。

3)实现生产调度可视化;为作业计划的调整提供实时生产能力数据、实时车间资源情况数据和生产情况数据,能精确进行生产作业的暂停、插入、提前、延时等调度工作。根据达成情况(校准)产能准确性;

4)实现生产齐套检查自动化;为生产装配提供自动化齐套检查及第一时间齐套通知,精确通知到相关人员及相关齐套物资信息。发现工单不齐套时,第一时间发送预警信息给相关人员;

5)实现产品质量追溯信息化;即对产品生产过程中产生的质量信息、质量问题闭环处理信息等一系列质量数量进行收集、分析;并可以回溯产品生产过程。完整追溯产品的生产过程和物料使用记录;

6)实现车间人员、设备、物资数字化;以数字来体现车间内所有实体的价值,人员的工时、设备的使用率、物资的消耗率等。

附图:

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?