Relativity Space Terran 1于北京时间3月23日11点30分左右发射升空,火箭通过了包括Max-Q阶段在内的关键目标,第二级出现异常,未能进入轨道。这次发射是否成功,不同领域有着不同的观点,Relativity公司本身无疑正在庆祝这一次发射。海外知名航天新闻网站nasaspaceflight评论称,Relativity的主要目标是成功飞过Max-Q,虽然任务在第二阶段失败,但其仍旧超额完成了首次飞行的目标。

此次发射,首次向全世界展示了全3D打印的火箭可以承受最恶劣的轨道发射条件。对于增材制造行业以及对3D打印技术的应用来说,它无疑是一个重要的里程碑。

Terran 1火箭85%以上质量的零件由3D打印制造,包括火箭整个箭体和几乎所有发动机部件。首先,火箭成功通过Max-Q阶段,意味着3D打印的箭体结构在飞行最大动压力下的安全性得到了验证;其次,火箭一级飞行正常,一二级分离正常,3D打印制造的火箭发动机及其他相关组件的适用性得到了验证。

首次大规模使用3D打印技术

在火箭上使用3D打印技术并不陌生,但对于像Relativity Space这样大规模的使用3D打印技术则是首次。3D打印对于火箭来说,可制造但不限于制造以下结构:

大型结构一体化快速制造

复杂结构集成化快速制造

轻量化结构制造

实际上,这些结构已经得到大量使用,此处列举几个案例。不久前,电弧增材制造技术制造的米级构件在火箭上得到应用并成功;知名民营航天公司Launcher、Rocket Lab等均已采用基于激光的粉末床熔融3D打印技术制造火箭发动机,后者已执行多次发射;带有点阵、拓扑结构的零件已经在卫星、火箭上得到大量应用。

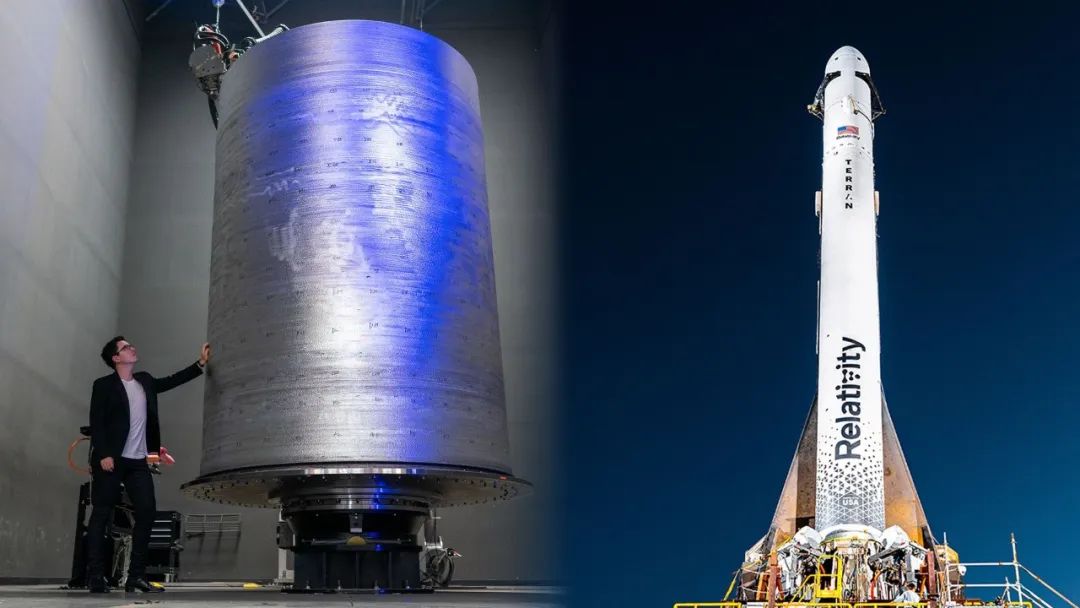

Terran 1火箭

Relativity 3D打印的Aeon1燃烧室,Terran 1一级具有九台该发动机

从这些案例可以看出3D打印在制造火箭相关部件方面是可接受的。Relativity Space备受关注,在于它使用该技术大量合并零件(Terran 1的零件数量仅有730个零件),并使用3D打印技术一体化制造大型部件及其他零部件,从而大幅缩短制造周期和制造成本。

因此,对于其首次发射能否成功,不仅航天领域关注,3D打印领域也无法忽视其存在。

但,如果此次发射成功了,3D打印制造火箭就能被认可吗?

质量是否可靠,还需多次、重复验证

Relativity的火箭的许多重要结构使用Stargate 3D打印机制造,Stargate第四代金属3D打印机是同类首个专有制造平台的最新迭代。最新的Stargate打印机突破了传统的打印限制,能够将多根金属丝送入单个打印头并能在打印箭体结构时水平移动。Relativity开发的软件和机器学习技术,使该打印机能够打印更复杂和更大的金属结构同时提高打印速度和可靠性。专有的打印机为整体化、大型化箭体接头的快速制造提供了可能,从而在根本上简化了供应链。

然而,制造质量的安全性需要持续不断的验证。正如SpaceX的火箭回收和再利用技术,屡次的重复使用才让公众和官方认可它的技术是真正可行的。但对于Relativity Space,即便第一次成功,后续的安全担忧仍旧存在。因为金属3D打印技术本身的制造质量一直是行业无法完全信任的原因所在。

全3D打印火箭即便在技术上可行,也需要在相当长的时间内,重复发射并能屡次取得成功,或将才会成为这项技术被完全认可的重要节点。但无论如何, Terran 1成功首次发射后即便未入轨,但仍然是3D打印技术应用的重要里程碑。

3D打印技术能为火箭制造带来什么

回答这个问题还要回看这项技术能做什么。

大尺寸构件直接制造则无需模具,带来的是制造环节的大量减少、更少的人员参与、更少的成本投入以及材料浪费等;

复杂结构集成化快速制造,除带来上述的优势之外,还具备安全性的提升、部件性能的提升以及迭代效率的提升;

而轻量化制造的显著特点无疑会将发射成本大幅降低,从而携带更多载荷。

总而言之,3D打印为火箭制造带来的优势会发生连锁反应,真正革新其制造方式,重塑供应链。

火箭3D打印工艺与材料

NASA在航天领域3D打印技术应用方面进行了大量探索,并从官方层面进行着整体布局。3D打印技术参考在去年进行了多篇总结,总的来说,NASA对火箭制造正在探索几乎所有的金属3D打印工艺,它们分别适合制造不同材料、不同尺寸和结构的的火箭零部件。

NASA将金属增材制造工艺类型按照冶金现象分为熔化成型和未熔化成型两大类。其中,存在熔化过程的工艺按照材料的输入状态分为粉末床熔化(PBF)和直接能量沉积(DED),PBF按照能量源分为激光熔化与电子束熔化两种;DED按照材料状态分为送粉式(powder)和送丝式(wire),按照能量源又分为激光粉末沉积、激光线材沉积、电弧线材沉积、电子束线材沉积。未熔化增材工艺实际上指的是固态成型过程,按照材料状态分为片材、板材和粉末,分别对应超声波焊接、搅拌摩擦焊以及冷喷涂,并延伸发展为增材制造工艺。

航空航天增材制造所需求的金属包括铝合金、不锈钢、钛合金、镍基和铁基高温合金、铜合金以及难熔合金。NASA的工程师根据当前的研究和行业应用情况总结了53种适用于金属增材制造的合金材料,覆盖了从基于熔化和固态成型的当前几乎所有的工艺类型。其中一些合金源于传统加工材料,并继续用于制造航空航天部件。新材料和现有的合金都在不断地开发和优化中,所总结的材料种类仍有很大的扩充空间,很多合金目前仅达到了开发阶段,可能不完全符合使用特定增材制造工艺的航空航天应用要求。在所有金属增材制造工艺中,L-PBF、LP-DED和AW-DED(电弧线材能量沉积)是研究最多的领域,而对激光线材能量沉积工艺的研究则少得多,固态增材制造工艺在研究和工业应用中越来越受欢迎。

END

正如文中所说,即便此次的发射成功,也不能让我们从此就能够认可3D打印制造整枚火箭就完全可行,唯有屡次得到验证。Relativity Space此次发射虽未能进入轨道,但普遍认为是该公司也是航空航天业向前迈出的关键一步,证明了采用3D打印技术制造火箭是可行的,它是3D打印技术大规模应用的重要里程碑,也是整个增材制造行业发展的重大事件。

从很长的历史维度来说,我们更希望它成为一种常规的制造技术,可它确实又与常规技术不同,它还是会作为一种有别于常规制造的手段供应用领域来选择。

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

欢迎转发

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.NASA最新布局:成立专注于3D打印和量子技术的新研究所!

2.NASA最新:转向AI设计任务硬件,借助3D打印推动太空制造能力

3.NASA:航空航天领域3D打印材料的可获得性、工艺复合制造及成本组成考量

4.航天领域总工艺研究师:谈3D打印的零件质量能否满足火箭飞行

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?